(5) ЗАЩИТНОЕ ПОКРЫТИЕ МЕТАЛЛА ПРИ НАГРЕВЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный материал для защиты от внешних воздействующих факторов и способ его получения | 2018 |

|

RU2721323C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2097354C1 |

| Состав покрытия для защиты стальных изделий от окисления и обезуглероживания при нагреве | 1981 |

|

SU988882A1 |

| ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573468C2 |

| Состав для получения защитного покрытия тиглей | 1985 |

|

SU1329884A1 |

| Способ футеровки циклонов установки сухого тушения кокса | 1985 |

|

SU1381162A1 |

| Противоокислительная обмазка | 1987 |

|

SU1560577A1 |

| КЛЕЕВОЙ СОСТАВ (И ЕГО ВАРИАНТЫ) | 2009 |

|

RU2408639C1 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2208028C1 |

| Огнезащитный состав | 1979 |

|

SU783273A1 |

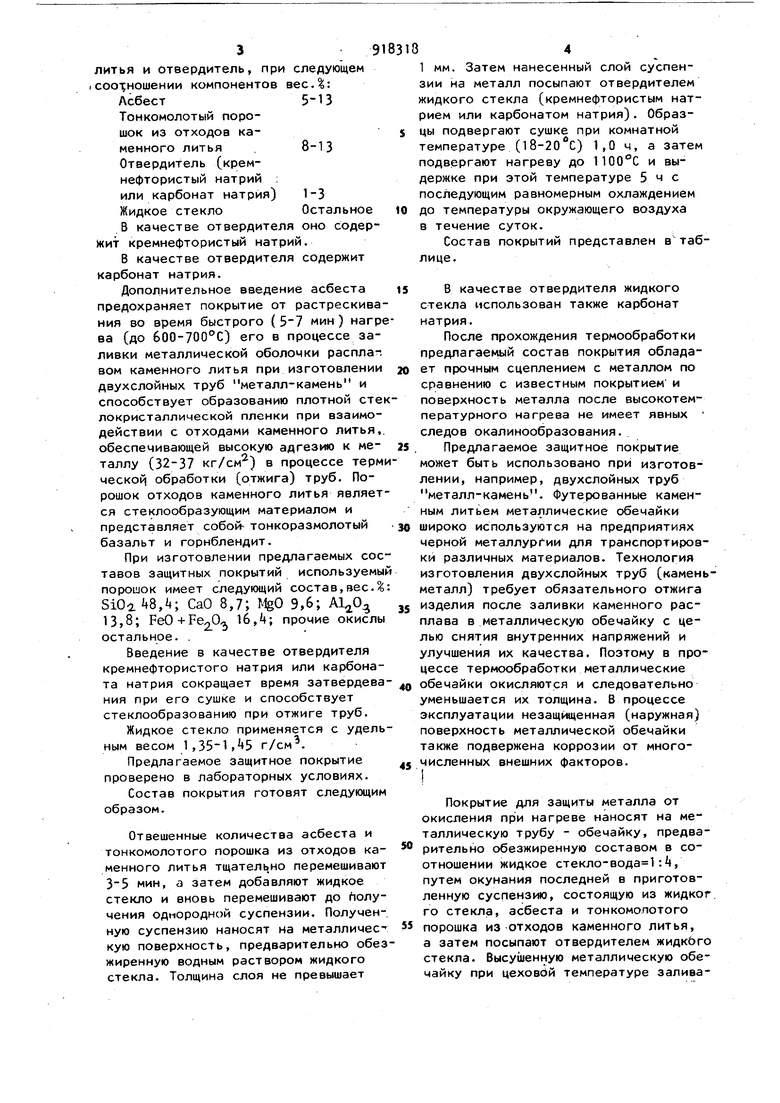

Г Изобретение относится к подготовки металлических изделий перед нагревом в частности к составам покрытий для защиты от окисления при нагреве, и может быть широко использовано в про изводстве камнелитых труб при их литье в металлические обечайки. Известно защитное покрытие, приме няемое для уменьшения окисления и обезуглероживания при нагреве метал ла, содержащее жидкое стекло и полевой шпат 1. Однако покрытие характеризуется недостаточной защитой от окислениями обезуглероживания при температуре выше . Известно защитное покрытие метап ла для уменьшения окисления и обезуглероживания при нагреве, содержащее стекло, свинцовый глет, серебристый графит и полевой шпат 12}. Недостаток известного покрытия заключается в том, что оно не имеет достаточной термостойкости при дпительной выдержке при высокой темпера туре не обеспечивает надежной защиты от окисления. Наиболее близким по технической сущности к изобретению является покрытие для защиты от окисления при нагреве, содержащее жидкое стекло; кристаллическим и аморфный графит З Недостатком известного покрытия является невозможность его применения при температурах свыше , защитная пленка не имеет требуемой прочности (в местах ее отслоения происходит окисление защищаемого металла) , для приготовления состава необходим дефицитный графит. . Цель изобретения - уменьшение окисления при 950 - и повышение сцепления с защмцаемым металлом. Поставленная цель достигается тем, то в защитное покрытие, содержащее идкое стекло, дополнительно введены асбест, порошок из отходов каменного литья и отвердитель, при следующем I соо ношении компонентов весД: Лсбест5-13 Тонкомолотый порошок из отходов каменного литья . 8-13 Отвердитель (кремнефтористый натрий : или карбонат натрия) 1-3 Жидкое стекло Остальное В качестве отвердителя оно содержит кремнефтористый натрий. В качестве отвердителя содержит карбонат натрия. Дополнительное введение асбеста предохраняет покрытие от растрескива ния во время быстрого ( мин) нагр ва (до бОО-уОО С) его в процессе заливки металлической оболочки распла-, вом каменного литья при изготовлении двухслойных труб металл-камень и способствует образованию плотной сте локристаллической пленки при взаимодействии с отходами каменного литья, обеспечивающей высокую адгезию к металлу (32-37 кг/см) в процессе терм ческой обработки (отжига) труб. Порошок отходов каменного литья являет ся стеклообразующим материалом и представляет собой- тонкоразмолотый базальт и горнблендит. При изготовлении предлагаемых сос тавов защитных покрытий используемы порошок имеет следующий состав,вес.% SiOi 8,; СаО 8,7; MgO 9,6; А1,0 13,8; FeO+Fe2 0 16,4; прочие окислы остальное. . Введение в качестве отвердителя кремнефтористого натрия или карбоната натрия сокращает время затвердева ния при его сушке и способствует стеклообразованию при отжиге труб. Жидкое стекло применяется с удель ным весом 1,35-1,5 г/см. Предлагаемое защитное покрытие проверено в лабораторных условиях. Состав покрытия готовят следующим образом. Отвешенные количества асбеста и тонкомолотого порошка из отходов каменного литья тщательно перемешивают 3-5 мин, а затем добавляют жидкое стекло и вновь перемешивают до получения однородной суспензии. Полученную суспензию наносят на металлическую поверхность, предварительно обез жиренную водным раствором жидкого стекла. Толщина слоя не превышает 1 мм. Затем нанесенный слой суспензии на металл посыпают отвердителем жидкого стекла (кремнефтористым натрием или карбонатом натрия). Образцы подвергают сушке при комнатной температуре (18-20 С) 1,0 ч, а затем подвергают нагреву до 1100°С и выдержке при этой температуре 5 ч с последующим равномерным охлаждением до температуры окружающего воздуха в течение суток. Состав покрытий представлен в таблице. В качестве отвердителя жидкого стекли использован также карбонат натрия. После прохождения термообработки предлагаемый состав покрытия обладает прочным сцеплением с металлом по сравнению с известным покрытием и поверхность металла после высокотемпературного нагрева не имеет явных следов окалинообразования. Предлагаемое защитное покрытие может быть использовано при изготовлении, например, двухслойных труб металл-камень. Футерованные каменным литьем металлические обечайки широко используются на предприятиях черной металлур1ии для транспортировки различных материалов. Технология изготовления двухслойных труб (каменьметалл) требует обязательного отжига изделия после заливки каменного расплава в металлическую обечайку с целью внутренних напряжений и улучшения их качества. Поэтому в процессе термообработки металлические обечайки окисляются и следовательно уменьшается их толщина. В процессе эксплуатации незащищенная (наружная) поверхность металлической обечайки также подвержена коррозии от многоисленных внешних факторов. Покрытие для защиты металла от окисления при нагреве наносят на металлическую трубу - обечайку, предварительно обезжиренную составом в соотношении жидкое стекло-вода 1:4, путем окунания последней в приготовленную суспензию, состоящую из жидког го стекла, асбеста и тонкомопотого порошка из отходов каменного литья, а затем посыпают отвердителем жидкЪго стекла. Высушенную металлическую обечайку при цеховсзй температуре заливают расплавом каменного литья и неправ ляют на термообработку.

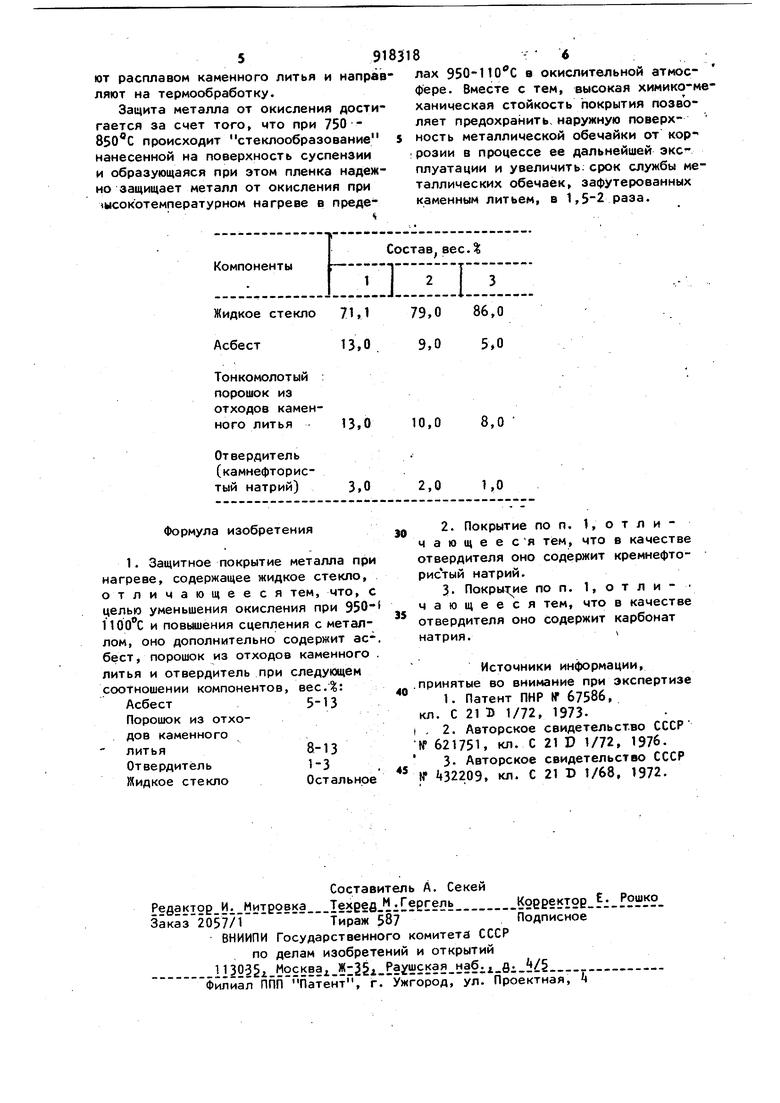

Защита металла от окисления достигается за счет того, что при 750 происходит стеклообразование i нанесенной на поверхность суспензии и образующаяся при этом пленка надежно защищает металл от окисления при высокотемпературном нагреве в преде71,1 79,0 86,0 13,0 9,0 5,0 13,0 10,0 8,0

3,0 2,0 1,0

Формула изобретения

5-13

о8-13

1-3

Остальное

лах 950-110С в окислительной атмосфере. Вместе с тем, высокая химико-механическая стойкость покрытия позволяет предохранить, наружную поверхность металлической обечайки от кор-:розии в процессе ее дальнейшей эксплуатации и увеличить, срок службы металлических обечаек, зафутерованных каменным литьем, в 1,5-2 раза.

3- Покрыт 1е по п. 1, о т л и - чающееся тем, что в качестве отвердителя оно содержит карбонат натрия.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-04-07—Публикация

1980-04-07—Подача