(54) СОСТАВ ДЛЯ СИЛИЦИРОВАНИЯ МОЛИБДЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для силицирования изделий из тугоплавких металлов | 1980 |

|

SU943320A1 |

| Порошковая смесь для хромосилицирования стальных изделий | 1981 |

|

SU971912A1 |

| Состав для силицирования изделий из хромоникелевых сталей | 1983 |

|

SU1135802A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1036797A1 |

| Состав для силицирования молибдена | 1987 |

|

SU1477779A1 |

| Состав для молибденосилицирования металлических изделий | 1983 |

|

SU1145055A1 |

| Состав для силицирования изделий из титана и его сплавов | 1980 |

|

SU945239A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, РАБОТАЮЩИХ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ | 1991 |

|

RU2015204C1 |

| Состав для силицирования титана и его сплавов | 1981 |

|

SU973670A1 |

| Порошкообразный состав для комплекс-НОгО диффузиОННОгО НАСыщЕНия СТАльНыХиздЕлий | 1979 |

|

SU836203A1 |

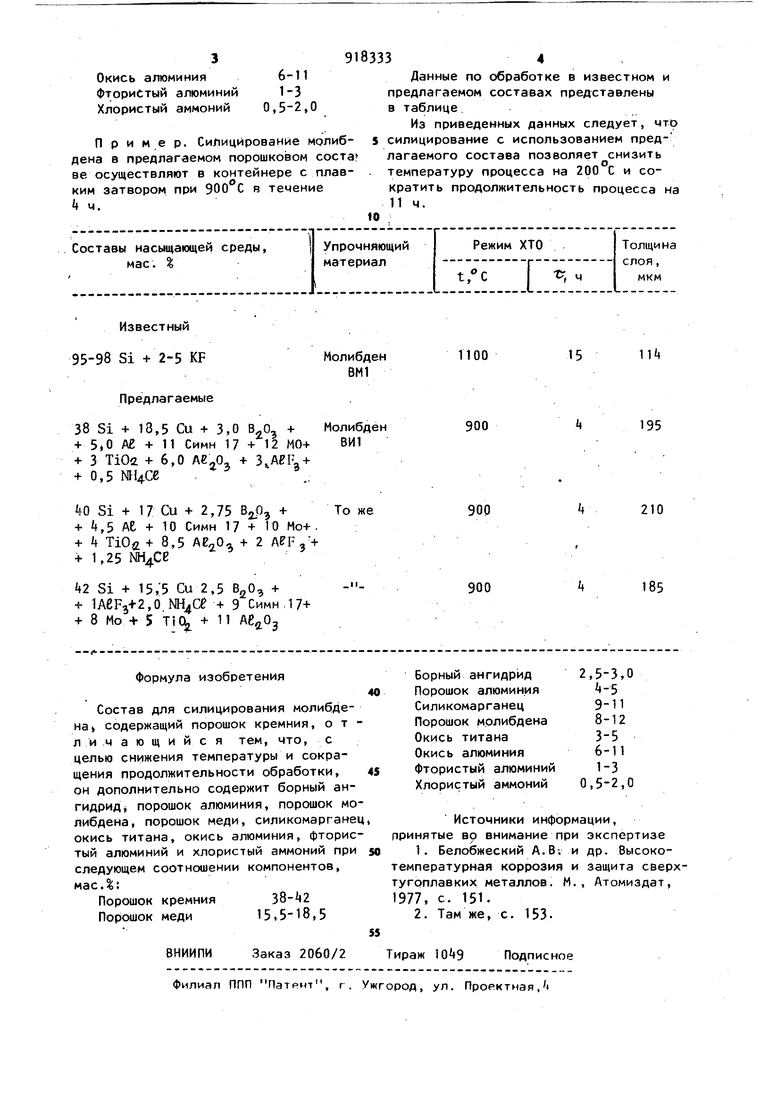

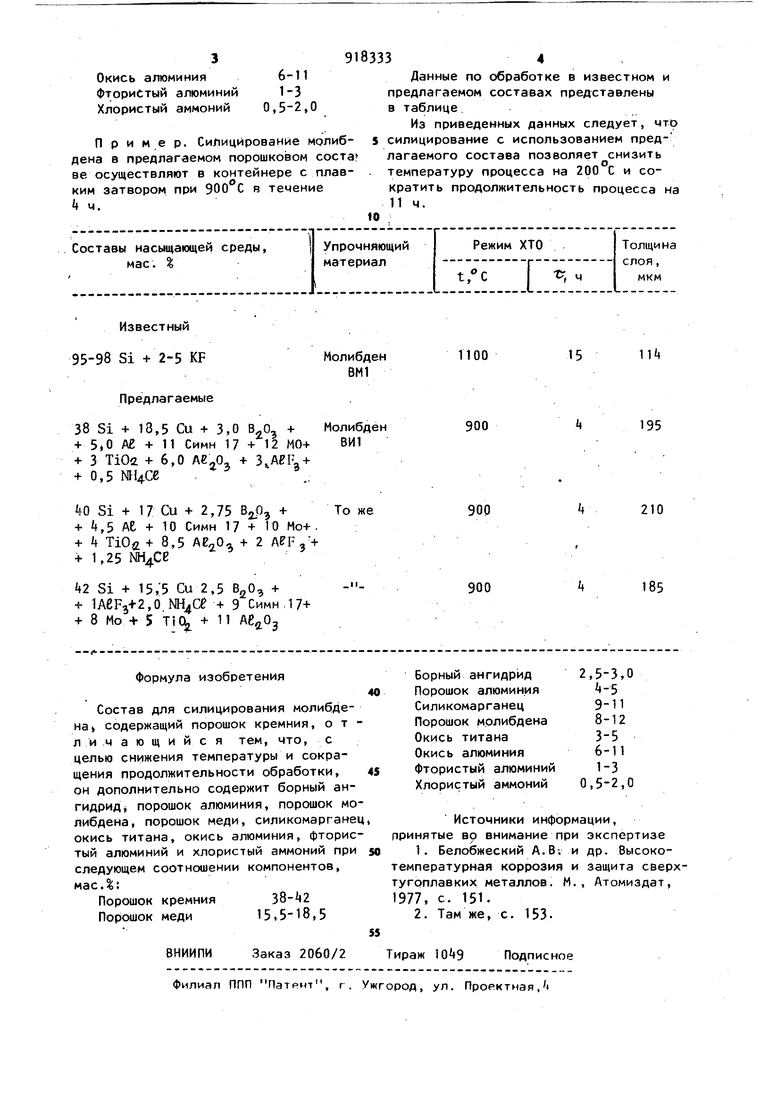

Изобретение относится-к металлургии, в частности к химико-термическо обработке молибдена в порошковых насыщающих средах, а именно к диффузионному силицированию, и может быть использовано в авиационной, приборостроительной и химической отраслях промышленности. Известно силицирование молибдена в вакууме 10 - 10 мм рт.ст. при 1250-1300 С в порошках кремния, , ферросилиция, карбида кремния IJ. Недостатком вакуумного силициррвания является низкая скорость формирования диффузионного слоя. Наиболее близким к предлагаемому является состав для диффузионного силицирования молибдена, содержащий, мас.: Си и KF . При обработке в указанном составе при 1100 С в течение 15 ч на молибдене формируется диффузионный слой толщиной мкм 2. Недостатками известного состава являются большая продолжительность процесса и необходимость высоких температур для его осуществления. Цель изобретения - снижение температуры и сокращение продолжительности обработки. Поставленная цель достигается тем-, что состав, содержащий порошок кремния, дополнительно содержит борный ангидрид, порошок алюминия, порошок молибдена, порошок меди, силикомарганец (Симн 17), окись титана (Ti02),, окись алюминия (A.,,,} , фтористый алюминий (А&РЗ) и хлористый аммоний при следующем соотношении компонентов, мае .% Порошок кремния38- 2 Порошок меди15.,,5 Борный ангидрид2,5-3 Порошок алюминия -5 Силикомарганец9-11 Порошок молибдена8-12 Окись титанаЗЗ Окись алюминия 6-11 Фтористый алюминий 1-3 Хлористый аммоний 0,5-2,0 Пример. СилицИрование молибдена в предлагаемом порошковом соста ве осуществляют в контейнере с плавким затвором при 900 С в течение k ц. 91 34 Данные по обработке в известном и предлагаемом составах представлены в таблице Из приведенных данных следует, что силицирование с использованием предлагаемого состава позволяет снизить температуру процесса на 200 С и сократить продолжительность процесса на 11 ч.

Авторы

Даты

1982-04-07—Публикация

1980-06-23—Подача