(5) РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ВОЛОКОН БОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для электрохимического полирования борсодержащих материалов | 1980 |

|

SU926088A1 |

| Раствор для электрохимического полирования композиционного материала на основе алюминия | 1980 |

|

SU907091A1 |

| Раствор для электрохимического полирования композиционного материала "алюминий-бор | 1980 |

|

SU918341A1 |

| Способ электрохимического травления волокон бора | 1981 |

|

SU1048361A1 |

| Раствор для электрохимическогопОлиРОВАНия АлюМиНийСОдЕРжАщиХМАТЕРиАлОВ | 1979 |

|

SU817104A1 |

| Раствор для электрохимического полирования нержавеющих хромистых сталей | 1981 |

|

SU1171570A1 |

| Способ электрохимической обработки стальных оправок | 1987 |

|

SU1574687A1 |

| Раствор для электрохимического полирования изделий из ниобия | 1979 |

|

SU876808A1 |

| Раствор для электрохимического полирования | 1981 |

|

SU985161A1 |

| Раствор для электрохимического полирования бериллиевой бронзы | 1978 |

|

SU777087A1 |

Изобретение относится к электрохимической обработке материалов, в частности к полированию волокон бора. Известен раствор для электрохимической обработки (травление) нержавеющих сталей , содержащийД: Серная кислота (98|-нан) Азотная кислота ()0, ВодаОстальное

Известен раствор для электрохимического полирования алюминия и его сплавов содержащий 2, об.: Серная кислота. (yA.Bec.1,8it)60-70

Азотная кислота (уд.Bet.1,33)1

Фосфорная кислота 10-15 ВодаОстальное

Однако данные растворы не позволяют полировать волокна бора з-за высокого содержания в них воды. В первом случае не происходит окисления и растворения бора, а во втором

происходит лишь частичное окисление, что ведет к повышению шероховатости поверхности.

Наиболее близким к предлагаемому является известный раствор для электрохимического полирования волокон бора f3j содержащий вес.%: Серная кислота (уд. вес. 1,86) 20-97 Пиросерная кислота

10 (уд. вес. 1,86-1,91) 3-80 Известный раствор позволяет получать поверхность высокой чистоты v3- Однако при этом съем материала составляет 10 мкм.

5

Цель изобретения - снижение съема материала при сохранении высокой чистоты поверхности.

Поставленная цель достигается тем,

20 что раствор, содержащий смесь двух минеральных кислот, одна из которых серная в качестве второй минеральной кислоты содержит азотную кислоту при

следующем соотношении компонентов, вес.%:

Серная кислота 80-97 Азотная кислота Полирование рекомендуют проводить при 100-1бОс и анодной плотности тока 150-300 А/дм в течение 10-150 с с использованием свинцового катода (расстояние между катодом и анодом составляет 0, мм).

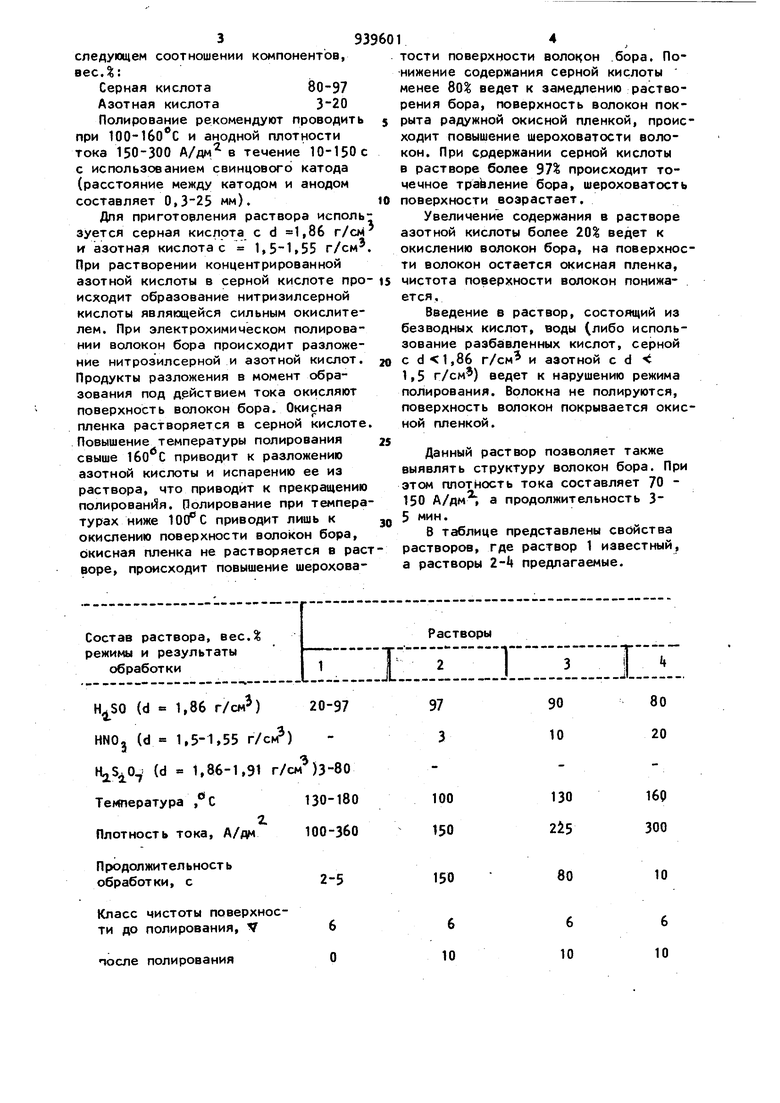

Для приготовления раствора используется серная кислота с d 1,86 г/см И азотная кислота с 1, г/см. При растворении концентрированной азотной кислоты в серной кислоте происходит образование нитризилсерной кислоты являющейся сильным окислителем. При электрохимическом полировании волокон бора происходит разложение нитрозилсерной и азотной кислот. Продукты разложения в момент образования под действием тока окисляют поверхность волокон бора. Окисная пленка растворяется в серной кислоте. Повышение температуры полирования свыше 1бО С приводит к разложению азотной кислоты и испарению ее из раствора, что приводит к прекращению полирования. Полирование при температурах ниже 100 С приводит лишь к окислению поверхности волокон бора, бкисная пленка не растворяется в растворе, происходит повышение шерохова4., (d 1,86-1,91 г/см )3-80

Температура ,С130-180

г

Плотность тока. А/дм100-360

Продолжительность

обработки, с2-5

Класс чистоты поверхности до полирования, V6

после полированияО

тости поверхности волокон .бора. Понижение содержания серной кислоты менее 8Q% ведет к замедлению растворения бора, поверхность волокон покрыта радужной окисной пленкой, происходит повышение шероховатости волокон. При содержании серной кислоты в растворе более 97% происходит точечное травление бора, шероховатость поверхности возрастает.

Увеличение содержания в растворе азотной кислоты более 20% ведет к окислению волокон бора, на поверхности волокон остается окисная пленка, чистота поверхности волокон понижается.

Введение в раствор, состоящий из безводных кислот, воды (либо использование разбавленных кислот, серной с d 1,86 г/см и азотной с d 1 5 г/см) ведет к нарушению режима полирования. Волокна не полируются, поверхность волокон покрывается окисной пленкой.

Данный раствор позволяет также выявлять структуру волокон бора. При этом плотность тока составляет 70 150 А/дм, а продолжительность 35 мин.

В таблице представлены свойства растворов, где раствор 1 известный, а растворы 2- предлагаемые.

16Q

130 300

80

10

6 10

6 10

Авторы

Даты

1982-06-30—Публикация

1980-10-29—Подача