(54) СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНОЕ ОБРАМЛЕНИЕ ПОДВИЖНОЙ ПОДИНЫ | 2005 |

|

RU2300065C2 |

| ПАНЕЛЬ ДЛЯ СТРОИТЕЛЬСТВА И ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2364809C2 |

| Теплозащитный экран | 1980 |

|

SU898240A1 |

| Способ изготовления панелей футеровки тепловых агрегатов | 1981 |

|

SU1032315A1 |

| Способ изготовления теплозащитного экрана обжиговых печей | 1987 |

|

SU1560418A1 |

| Теплоизоляционное огнеупорное изделие | 2016 |

|

RU2643375C1 |

| Способ получения высокопрочного углеродсодержащего огнеупора | 2002 |

|

RU2223247C2 |

| Теплоизолирующее устройство для нагретых емкостей | 1991 |

|

SU1785803A1 |

| ОБЪЁМНО-АРМИРОВАННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2778523C2 |

| СПОСОБ МОНТАЖА ТЕПЛОИЗОЛЯЦИИ ПРОМЫШЛЕННОГО ЭНЕРГООБОРУДОВАНИЯ | 1999 |

|

RU2157493C1 |

I

Изобретение относится к области металлургии, а именно к способам изготовления футеровки из волокнистых .огнеупорных материалов для тепловых агрегатов, и может быть использовано в цветной и черной металлургии в производстве стройматериалов, машиностроении и авиационной промышленности.

Известен способ изготовления футеровки из волокнистых огнеупорных материалов, включающий нанизывание огнеупорных плит на стержни каркаса футеровки перпендикулярно ее рабочей поверхности и прессования плит в продольном направлении каркаса футеровки LU.

Недостатком известного способа является то, что при изготовлении футеровки ее рабочую поверхность не защищают от эрозии, что приводит к снижению срока службы футеровки, и не герметизируют тепловой агрегат, что приводит либо к подсосу

наружного воздуха в рабочий объем агрегата, либо к отводу горячего га.за из объема агрегата (в зависимости от режима работы агрегата), что снижает его КПД.

Целью изобретения является повышение надежности огнеупорньгх плит и герметичности теплового агрегата.

Это достигается тем, что на рабо10чую и наружную поверхности огнеупорных плит перед их прессованием наносят слой жидкого неорганического связующего вещества, после прессования огнеупорных шшт сушат футеровку до

IS загустения связующего вещества, наносят второй слой жидкого связующего -вещества, сушат футеровку до затвердевания связу1(эдего вещества, после чего обжигают рабочую поверх20ность футеровки до спекания связуюр1его вещества.

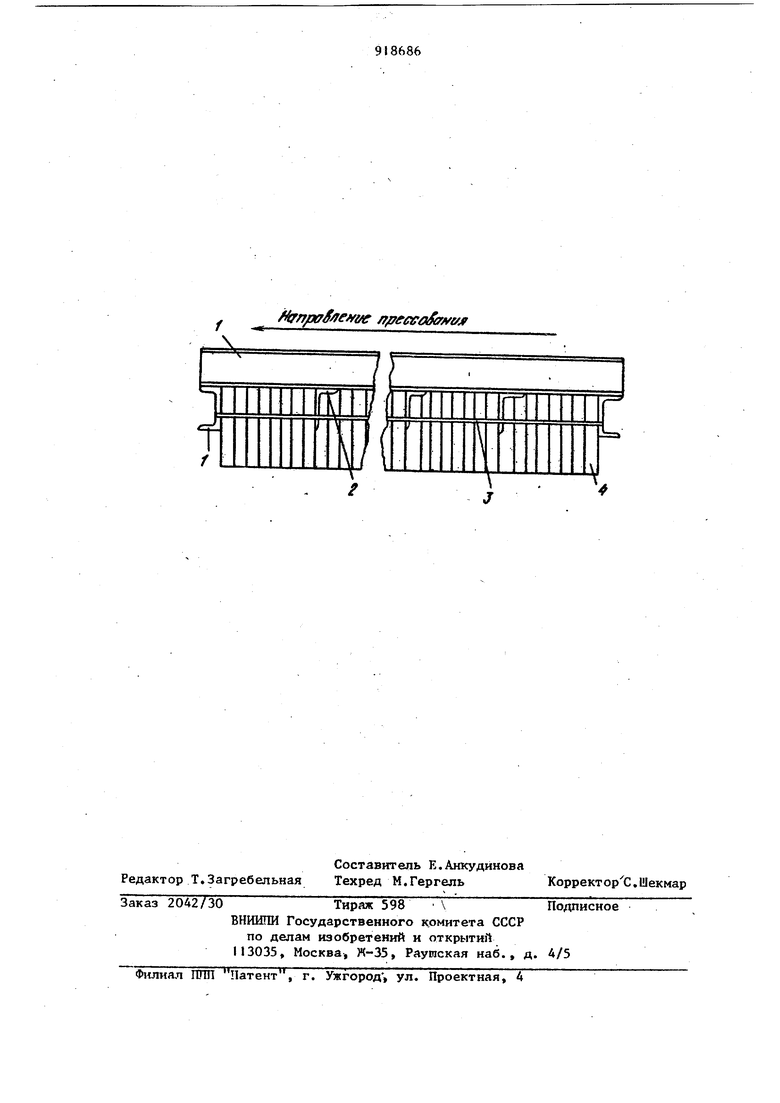

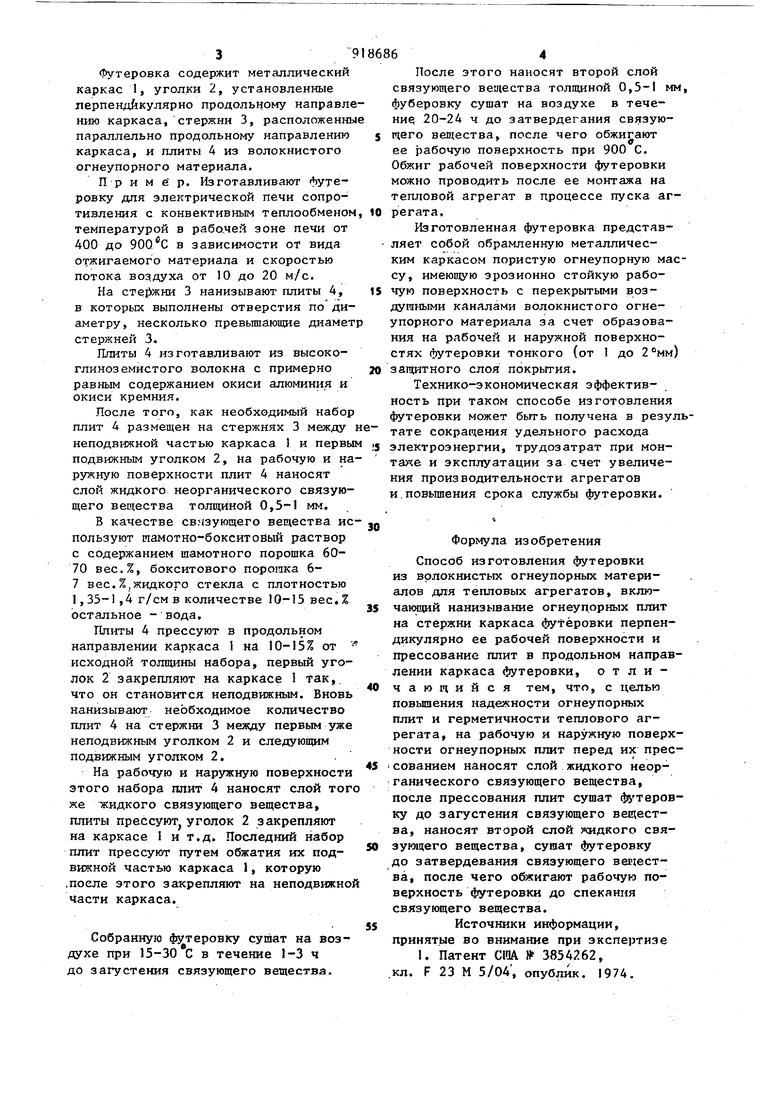

На «чертеже показана футеровка панельного исполнения. Футеровка содержит металлический каркас 1, уголки 2, установленные лерпендйкулярно продольному направл нию каркаса, стержни 3, расположенн параллельно продольному направлению каркаса, и плиты 4 из волокнистого огнеупорного материала. Приме р. Изготавливают футеровку для электрической печи сопротивления с конвективным теплообмено температурой в рабачей зоне печи от 400 до в зависимости от вида отжигаемого материала и скоростью потока воздуха от 10 до 20 м/с. На 3 нанизывают плиты 4, в которых выполнены отверстия по ди аметру, несколько превьшающие диаме стержней 3. Плиты 4 изготавливают из высокоглиноземистого волокна с примерно равным содержанием окиси алюминия и окиси кремния. После того, как необходимый набор плит 4 размещен на стержнях 3 между неподвижной частью каркаса 1 и первы подвижным уголком 2, На рабочую и на ружную поверхности плит 4 наносят слой жидкого неорганического связующего BeniecTBa толщиной 0,5-1 мм. В качестве связующего вещества ис пользуют иамотно-бокситовый раствор с содержанием шамотного порошка 6070 вес.%, бокситового порошка 67 вес,%,жидкого стекла с плотностью 1,35-1 ,4 г/см в количестве 10-15 вес. % остальное -вода. Плиты 4 прессуют в продольном направлении каркаса 1 на 10-15% от исходной толщины набора, первый уголок 2 закрепляют на каркасе 1 так,, что он становится неподвижным. Вновь нанизывают необходимое количество плит 4 на стержни 3 между первым уже неподвижным уголком 2 и следуюпщм подвижным уголком 2. На рабочую и наружную поверхности этого набора плит 4 наносят слой тог же -жидкого связующего вещества, плиты прессуют уголок 2 закрепляют на каркасе 1 и т.д. Последний набор плит прессуют путем обжатия их подвижной частью каркаса 1, которую .после этого закрепляют на неподвижно части каркаса. Собранную футеровку сушат на воздухе при 15-30 с в течение 1-3 ч до загустения связующего вещества. После этого наносят второй слой связующего вещества толщиной 0,5-1 мм, фуберовку сушат на воздухе в течение 20-24 ч до затвердегания связующего вещества, после чего обжигают ее рабочую поверхность при 900 С. Обжиг рабочей поверхности футеровки можно проводить после ее монтажа на тепловой агрегат в процессе пуска агрегата. Изготовленная футеровка представляет собой обрамленную металлическим каркасом пористую огнеупорную массу, имеющую эрозионно стойкую рабочую поверхность с перекрытыми воздушными каналами волокнистого огнеупорного материала за счет образования на рабочей и наружной поверхностях футеровки тонкого (от 1 до ) защитного слоя покрытия. Технико-экономическая эффективность при таком способе изготовления футеровки может быть получена в результате сокращения удельного расхода электроэнергии, трудозатрат при монтаке и эксплуатации за счет увеличения производительности агрегатов и,повышения срока службы футеровки. Формула изобретения Способ изготовления футеровки из волокнистых огнеупорных материалов для тепловых агрегатов, включакяций нанизывание огнеупорных плит на стержни каркаса фytёpoвки перпендикулярно ее рабочей поверхности и прессование плит в продольном направлении каркаса футеровки, отличающийся тем, что, с целью повышения надежности огнеупорных плит и герметичности теплового агрегата, на рабочую и наружную поверхности огнеупорных плит перед их прессованием наносят слой жидкого неорганического связующего вещества, после прессования плит сушат ф теровку до загустения связующего вещества, наносят второй слой жидкого связующего вещества, сушат футеровку до затвердевания связующего вепества, после чего обжигают рабочую поверхность футеровки до спекания связующего вещества. Источники информации, принятые во внимание при экспертизе 1. Патент СИЛ 3854262, кл. F 23 М 5/04, опублик. 1974.

n/jfff effifif /f effffoi yjf

Авторы

Даты

1982-04-07—Публикация

1980-01-14—Подача