(54) УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ

1

Изобретение относится к теплотехни4ескому оборудованию для обработки сыпучих материалов, а именно к конструкциям установок, предназначенных для обжига гипсовых вяжущих веществ.

. Известны тепловые установки, включающие вращающийся корпус с греющими трубами, проходящими внутри корпуса и выполненными в виде змеевика 1,

Недостаток этих установок - конструктивная сложность и малая эксплуатационная надежность.

Наиболее близкой к предлагаемой является установка для обжига гипса, содержащая вращающийся барабан с поперечными перегородками, имеющими переточные ок: на, и пучок труб, расположенных параллельно оси барабана, по которым проходит газообразный теплоноситель. Пучок труб под- ключен к коллекторам 2.

Недостатками известной установки являются малая производительность и низкое качество обработки материала, обусловленные тем, что основное количество труб не соприкасается с обрабатываемьш материалом, поверхность нагрева мала, материал

недостаточно перемешивается в процессе перемещения его по длине барабана. Вследствие наличия перегородок обрабатываемый материал неравномерно распределяется по длине барабана, а в местах расположения перегородок образуются «мертвые зоны, что приводит к неравномерной обработке поверхностных, быстрее перемещающихся слоев ма- териала, и материала, расположенного в застойных зонах.

Теплоноситель в процессе тепловой обработки, проходя по отдельным параллельно расположенным трубам, не может смещиваться и усредняться, вследствие чего температура теплоносителя в разных трубах различна.

Цель изобретения - интенсификация процесса обработки.

Указанная цель достигается тем, что трубы расположены в плоскостях, перпендикулярных оси барабана, а коллектор выполнен кольцевым и расположен по периферии барабана, вдоль всей его длины, причем перегородки размещены в. коллекторе со смещением переточных окон от перегородки к перегородке для образования зигзагообразного движения греющей среды.

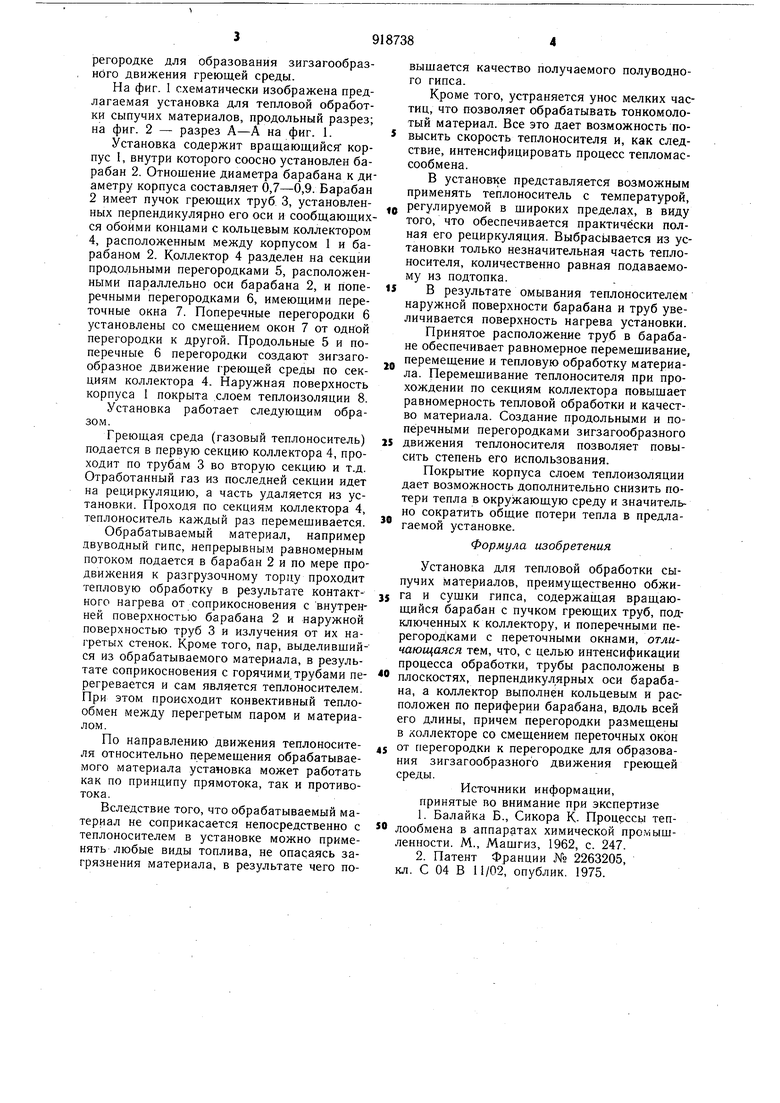

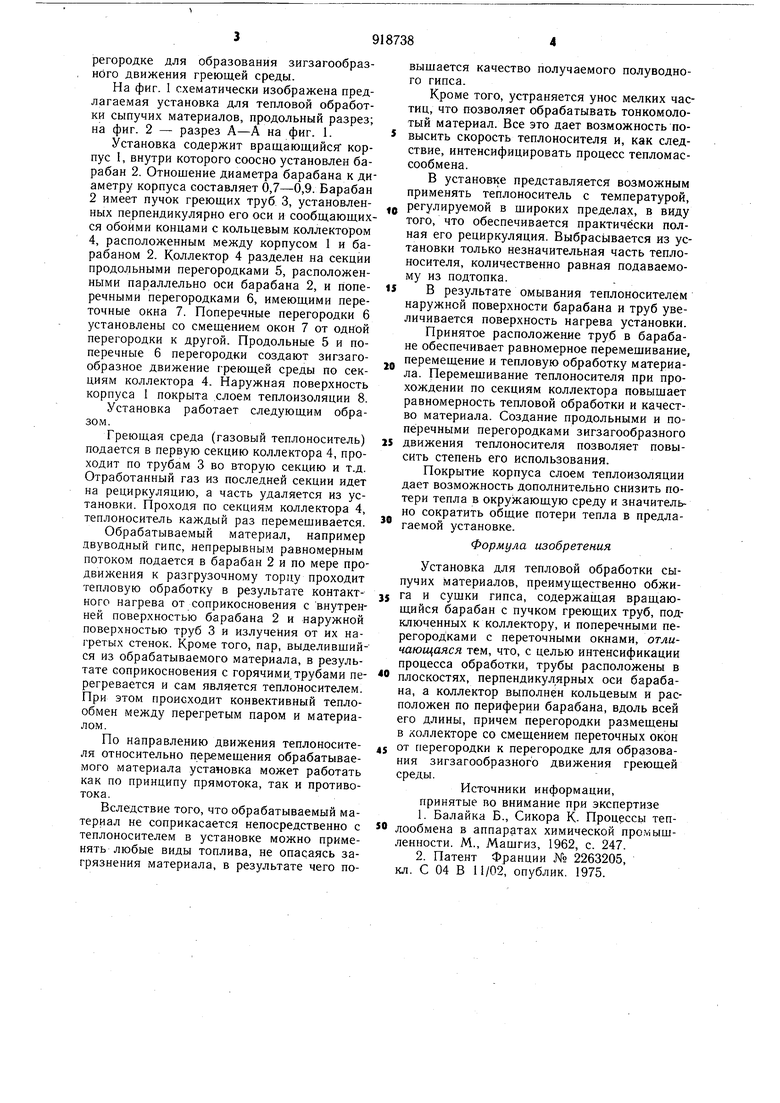

На фиг. 1 схематически изображена предлагаемая установка для тепловой обработки сыпучих материалов, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Установка содержит вращающийся корпус 1, внутри которого соосно установлен барабан 2. Отношение диаметра барабана к диаметру корпуса составляет 0,7-0,9. Барабан 2 имеет пучок греющих труб 3, установленных перпендикулярно его оси и сообщающихся обоими концами с кольцевым коллектором 4, расположенным между корпусом 1 и барабаном 2. Коллектор 4 разделен на секции продольными перегородками 5, расположенными параллельно оси барабана 2, и поперечными перегородками 6, имеющими переточные окна 7. Поперечные перегородки 6 установлены со смещением окон 7 от одной перегородки к другой. Продольные 5 и поперечные 6 перегородки создают зигзагообразное движение греющей среды по секциям коллектора 4. Наружная поверхность корпуса 1 покрыта слоем теплоизоляции 8.

Установка работает следующим образом.

Греющая среда (газовый теплоноситель) подается в первую секцию коллектора 4, проходит по трубам 3 во вторую секцию и т.д. Отработанный газ из последней секции идет на рециркуляцию, а часть удаляется из установки. Проходя по секциям коллектора 4, теплоноситель каждый раз перемешивается.

Обрабатываемый материал, например двуводный гипс, непрерывным равномерным потоком подается в барабан 2 и по мере продвижения к разгрузочному торцу проходит тепловую обработку в результате контактного нагрева от соприкосновения с внутренней поверхностью барабана 2 и наружной поверхностью труб 3 и излучения от их нагретых стенок. Кроме того, пар, выделившийся из обрабатываемого материала, в результате соприкосновения с горячими, трубами перегревается и сам является теплоносителем. При этом происходит конвективный теплообмен между перегретым паром и материалом.

По направлению движения теплоносителя относительно перемещения обрабатываемого материала установка может работать как по принципу прямотока, так и противотока.

Вследствие того, что обрабатываемый материал не соприкасается непосредственно с теплоносителем в установке можно применять любые виды топлива, не опасаясь загрязнения материала, в результате чего повышается качество получаемого полуводного гипса.

Кроме того, устраняется унос мелких частиц, что позволяет обрабатывать тонкомолотый материал. Все это дает возможность повысить скорость теплоносителя и, как следствие, интенсифицировать процесс тепломассообмена.

В установке представляется возможным применять теплоноситель с температурой, Регулируемой в широких пределах, в виду того, что обеспечивается практически полная его рециркуляция. Выбрасывается из установки только незначительная часть теплоносителя, количественно равная подаваемому из подтопка.

В результате омывания теплоносителем наружной поверхности барабана и труб увеличивается поверхность нагрева установки.

Принятое расположение труб в барабане обеспечивает равномерное перемешивание, перемещение и тепловую обработку материала. Перемешивание теплоносителя при прохождении по секциям коллектора повышает равномерность тепловой обработки и качество материала. Создание продольными и поперечными перегородками зигзагообразного 5 движения теплоносителя позволяет повысить степень его использования.

Покрытие корпуса слоем теплоизоляции дает возможность дополнительно снизить потери тепла в окружающую среду и значительно сократить общие потери тепла в предлагаемой установке.

Формула изобретения

Установка для тепловой обработки сыпучих материалов, преимущественно обжига и сущки гипса, содержагцая вращающийся барабан с пучком греющих труб, подключенных к коллектору, и поперечными перегород ками с переточными окнами, отличающаяся тем, что, с целью интенсификации процесса обработки, трубы расположены в

плоскостях, перпендикулярных оси барабана, а коллектор выполнен кольцевым и расположен по периферии барабана, вдоль всей его длины, причем перегородки размещены в коллекторе со смещением переточных окон

5 от перегородки к перегородке для образования зигзагообразного движения греющей среды.

Источники информации, принятые во внимание при экспертизе

1.Балайка Б., Сикора К. Процессы теплообмена в аппаратах химической про.мыщленности. М., Машгиз, 1962, с. 247.

2.Патент Франции № 2263205, кл. С 04 В 11/02, опублик. 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки сыпучего материала | 1988 |

|

SU1537996A1 |

| Установка для тепловой обработки сыпучих материалов | 1980 |

|

SU918737A1 |

| Гипсоварочная установка | 1979 |

|

SU837954A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| ТЕПЛООБМЕННИК | 2018 |

|

RU2700311C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2100722C1 |

| МНОГОХОДОВОЙ РЕГЕНЕРАТИВНЫЙ ТРУБЧАТЫЙ ТЕПЛООБМЕННИК ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПИЩЕВЫХ ЖИДКОСТЕЙ | 1996 |

|

RU2110181C1 |

| ТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 1995 |

|

RU2087823C1 |

| ТЕПЛООБМЕННИК | 1992 |

|

RU2013737C1 |

| СУШИЛКА БАКАЕВА ДЛЯ ПОРОШКОВ И СЫПУЧИХ МАТЕРИАЛОВ | 1996 |

|

RU2116592C1 |

Авторы

Даты

1982-04-07—Публикация

1980-07-21—Подача