(54) УЗЕЛ СОЕДИНЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Листогибочная машина | 1979 |

|

SU845957A1 |

| НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2191928C2 |

| ТОРЦОВАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА СО ВСТРОЕННЫМ ТОРМОЗНЫМ УСТРОЙСТВОМ | 2004 |

|

RU2262175C1 |

| Узел верхнего валка листогибочной машины | 1983 |

|

SU1110511A1 |

| Поворотный кулак для автомобилей | 1977 |

|

SU749723A1 |

| Задняя бабка с электроприводом | 1988 |

|

SU1646690A1 |

| Съёмник для выпрессовывания детали с вала | 2021 |

|

RU2773073C1 |

| Устройство для измерения траектории перемещения оси вращения шпинделя | 1985 |

|

SU1301646A1 |

| УЗЕЛ СОЕДИНЕНИЯ СТАТОРНЫХ ДЕТАЛЕЙ ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2166101C2 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

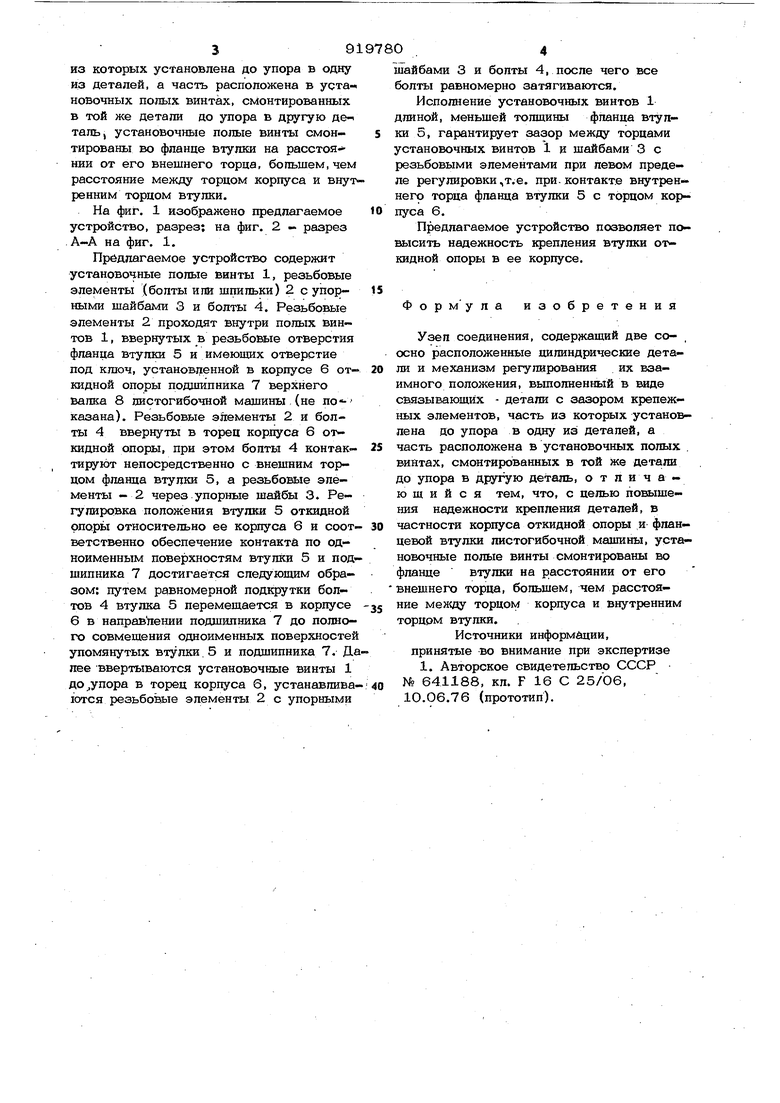

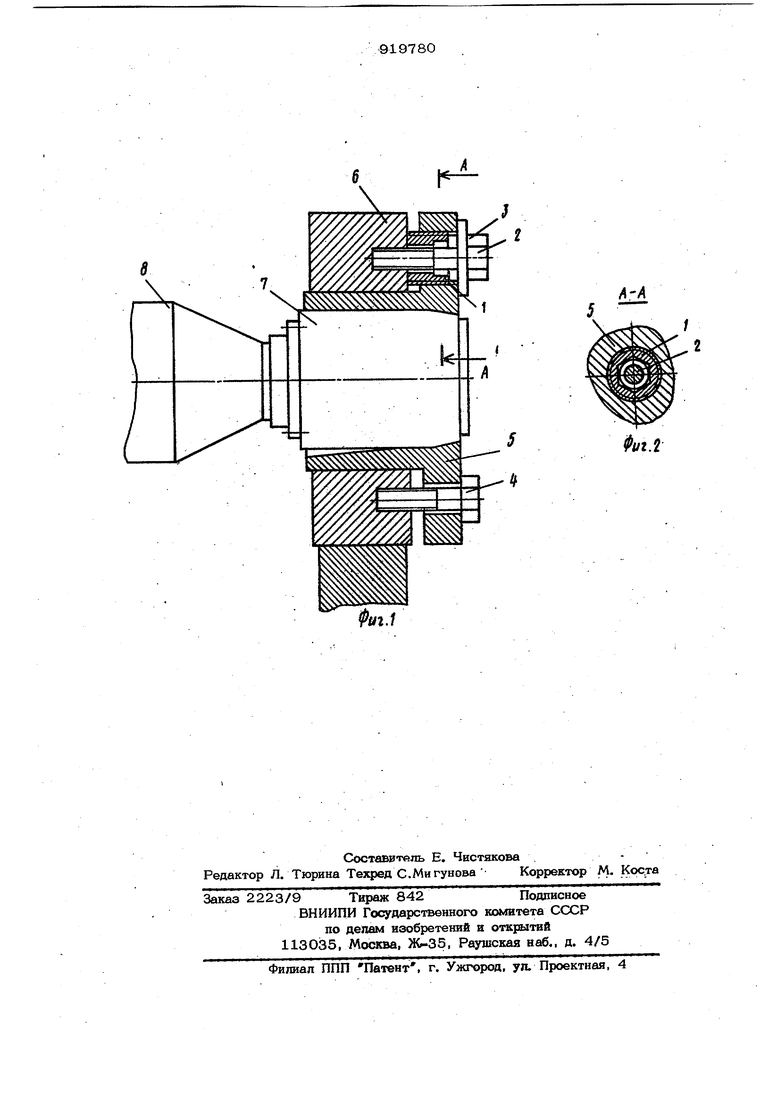

Изобретение относится к обработке метаппов давлением- и может быть испопь зовано в различных конструкциях, для осевой регулировки взаимного расположения деталей, невращаемых относительно друг друга, например, для регулировки .подшипников ступиц колес, регулировки конических зубчатых передач, в частности в листогибочных машинах для осевой регулировки втулки откидной опоры относительно корпуса последней.. ; Наиболее близким к изобретению по технической сушности и достигаемому результату является узел соединения двух деталей, содержащий устройство для регулировки подшипников ступицы колес транспортного средства , содержащее установочные полые винты, выполненные с наружным шестигранником под ключ, ввернутые в резьбовые отверстия фланца упорного кольца и контактируклцие с торцом полой-оси, а также болты, посрюд ством которых упорное кольцо закреплено на упомянутой оси, и бопты, проходящие внутри установочных винтов 111. Недостаток известного устройства заключается в неравномерности распределения нагрузки между болтами, ввернутыми в торец полой оси через фланец упорного кольца и болтами, проходящими внутри установочных винтов, так как последние включаются в нагрузку лишь в случае деформации (удлинения) болтов, ввернутых в торец полой оси через фланец упорного кольца. Это понижает надежность крепления упорного кольца и требует установки дополнительных болтов. Целью изобретения является повыше- ние надежности крепления деталей, в частности корпуса откидной опоры и фпанцевой втулки листогибочной машины. Для достижения цели в узле соединения, содержащем две соосно расположенные цилиндрические детали и механизм регулирования их взаимного положения, выполненный в виде связывающих детали с зазором крепежных элементов, часть из которых установлена до упора в одну из деталей, а часть расположена в уста- новочных полых винтах, смонтированных в той же детали до упора в другую деталь, установочные полые винты смонтированы во фланце втулки на расстоя- НИИ от его внешнего торца, большем, чем расстояние между торцом корпуса и внут ренним торцом втулки. На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 - разрез . А-А на фиг. 1. Предлагаемое устройство содержит установочные полые винты 1, резьбовые элементы (болты или шпильки) 2 с упорными шайбами 3 и болты 4. Резьбовые элементы 2 проходят внутри полых винтов 1, ввернутых в резьбовые отверстия фланца втулки 5 и имеющих отверстие под ключ, установленной в корпусе 6 откидной опоры подшипника 7 верхнего валка 8 листогибочной машины (не по«казана). Резьбовые элементы 2 и болты 4 ввернуты в торец корпуса 6 откидной опоры, при этом болты 4 контактируют непосредственно с внешним торцом фланца втулки 5, а резьбовые элементы - 2 через упорные шайбы 3. Регулировка положения втулки 5 откидной опоры относительно ее корпуса 6 и соот ветственно обеспечение контакта по одноименным поверхностям втулки 5 и подшипника 7 достигается следующим образом: путем равномерной подкрутки болтов 4 втулка 5 перемещается в корпусе 6 в направлении подшипника 7 до полного совмещения одноименных поверхностей упомянутых втулки. 5 и подшипника 7. Далее ввертываются установочные винты 1 до упора в торец корпуса б, устанавлива1отся резьбовые элементы 2 с упорными шайбами 3 и болты 4, после чего все болты равномерно затягиваются. Исполнение установочных винтов 1 длиной, меньшей толщины фланца втупки 5, гарантирует зазор между торцами установочных винтов 1 и шайбами 3 с резьбовыми элементами при левом пределе регулировки,т.е. при.контакте внутреннего торца фланца втулки 5 с торцом корпуса 6. Предлагаемое устройство позволяет повысить надежность крепления втулки откидной опоры в ее корпусе. Формула изобретения Узел соединения, содержащий две со- , осно расположенные цилиндрические детали и механизм регулирования их взаимного положения, выполнен№1й в виде связывающих - детали с зазором крепежных элементов, часть из которых установлена до упора в одну из деталей, а часть расположена в установочных полых . винтах, смонтированных в той же детали до упора в другую деталь, о т л и ч а - ю щ и и с я тем, что, с целью повышения надежности крепления деталей, в частности корпуса откидной опоры и фланцевой втулки листогибочной машины, установочные полые винты смонтированы во фланце втулки на расстоянии от его внешнего торца, большем, чем расстоя менаду торцом корпуса и внутренним торцрм втулки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 641188, кл. F 16 С 25/06, 10.06.76 (прототип).

/4-/4

Авторы

Даты

1982-04-15—Публикация

1980-01-17—Подача