I

изобретение относится к. порошковой металлургии, в частности к устройствам для изготоапения изделий и заготовок формованием металлического порошка.

Известно устройство для формования порошка, включающее матрицу, выполненную в виде колыша с пазом иа внутренней поверхности, привод врёицения матрицы, формующий инстру юнт в виде подпружиненного ролика и дозатор порошка, установленный на станине 1.

К недостатка -данного устройства

относится отсутствие ВОЗМСИННОСТИ ИЗ

готовления крупногабаритных изделий.

Наиболее близким к изо етению по технической сущности и достигаемому эффекту является устройство для формования порошка, включающее станину, бункер, матрицу и привод ее вращения, причем бункер установлен над матрицей, а внутри матрицы установлен центральный стержень с подпружиненными валками, ориентированными параллельно поверхности матрицы 2.

К недостаткам данного устройства относится низкая плотность и незначительная тощина стенок спрессованных заготовок, что. обусловлено низкой величиной давления, передаваемого валками на порошок при вращении матрицы.

Цель изобретения - увеличение

10 плотности и толщины спрессованных заготовок.

Указанная цель достигается тем, что устройство дляформирования порошка, включающее станину, бункер,

15 матрицу и привод ее вращения, снабжено уплотняющим роликом с хвостовиком и приводом осевого перемещения ролика, при этом ролик установлен с возможностью изменения угла наклона его

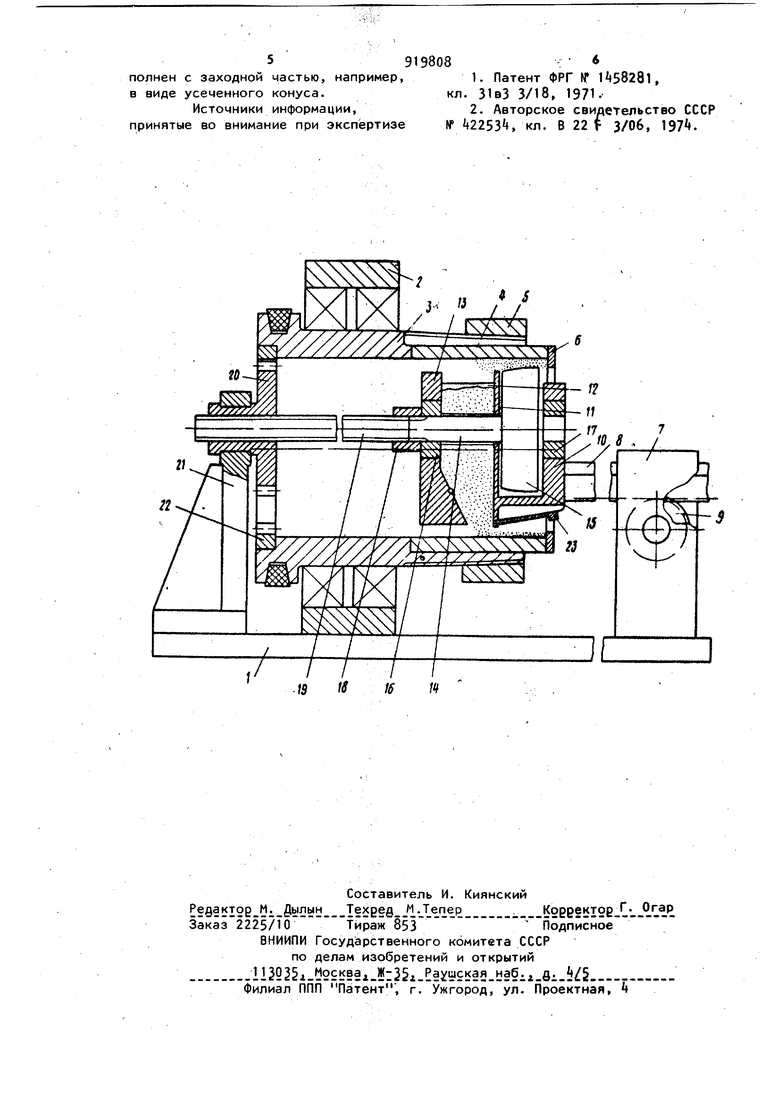

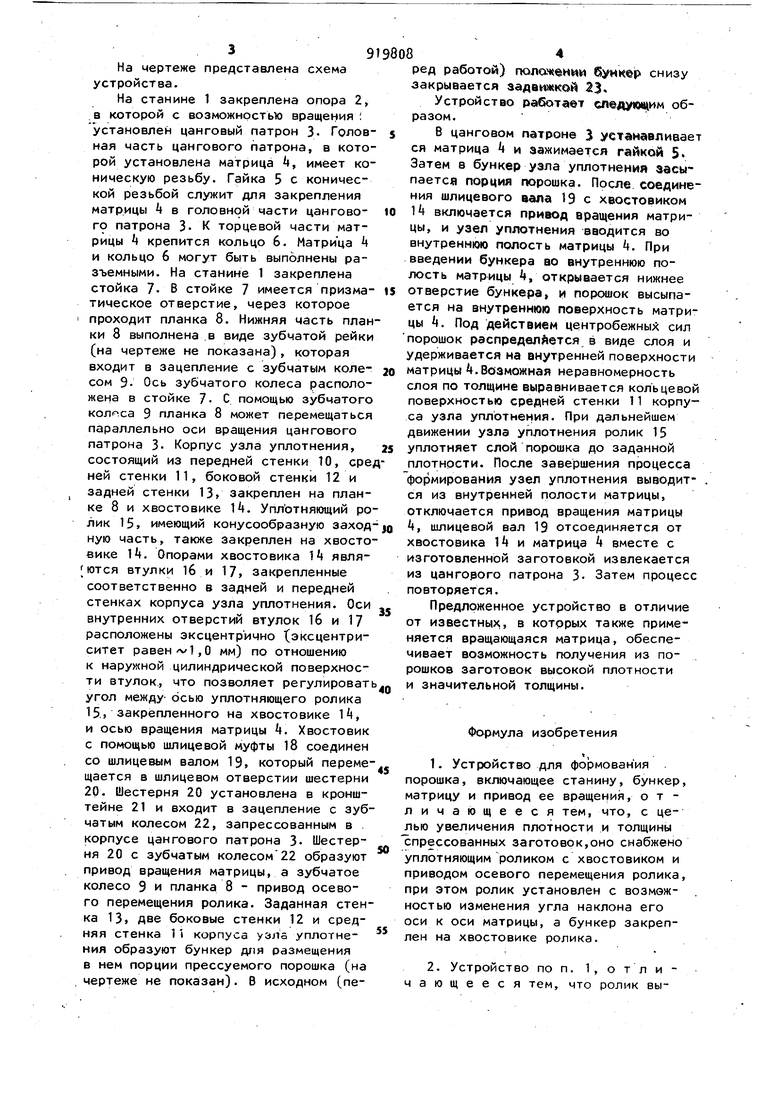

го оси к оси матрицы, а бункер закреплен на хвостовике ролика, причем последний выполнен с заходной частью например, в виде усеченного конуса. На чертеже представлена схема устройства. На станине 1 закреплена опора 2, в которой с возможностью вращения : установлен цанговый патрон 3. Головная часть цангового патрона, в которой установлена матрица , имеет коническую резьбу. Гайка 5 с конической резьбой служит для закрепления матрицы k в головной части цангового патрона 3. К торцевой части матрицы крепится кольцо 6. Матрица k и кольцо 6 могут быть выполнены разъемными. На станине 1 закреплена стойка 7. В стойке 7 имеется призматическое отверстие, через которое проходит планка 8. Нижняя часть план ки 8 выполнена в виде зубчатой рейки (на чертеже не показана) , которая входит в зацепление с зубчатым колесом 9- Ось зубчатого колеса расположена в стойке 7- С помощью зубчатого кол .са 9 планка 8 может перемещаться параллельно оси вращения цангового патрона 3- Корпус узла уплотнения, состоящий из передней стенки tO, сре ней стенки 11, боковой стенки 12 и задней стенки 13, закреплен на планке 8 и хвостовике . Уплотняющий ро лик 15, имеющий конусообразную заходную часть, также закреплен на хвостовике 14. Опорами хвостовика I явля ются втулки 16 и 17, закрепленные соответственно в задней и передней стенках корпуса узла уплотнения. Оси внутренних отверстий втулок 16 и 17 расположены эксцентрично {эксцентриситет равенV1,0 мм) по отношению к наружной цилиндрической поверхности втулок, что позволяет регулировать угол между осью уплотняющего ролика 15. закрепленного на хвостовике 14, и осью вращения матрицы 4. Хвостовик с помощью шлицевой муфты 18 соединен со шлицевым валом 19, который перемещается в шлицевом отверстии шестерни 20. Шестерня 20 установлена в кронштейне 21 и входит в зацепление с зубчатым колесом 22, запрессованным в корпусе цангового патрона 3. Шестерня 20 с зубчатым колесом22 образуют привод вращения матрицы, а зубчатое колесо 9 и планка 8 - привод осевого перемещения ролика. Заданная стенка 13, две боковые стенки 12 и средняя стенка 11 корпуса узла уплотнения образуют бункер для размещения в нем порции прессуемого порошка (на чертеже не показан). В исходном (пе94 ред работой) положении буик©|р| снизу закрывается задвижкой 23. Устройство работает следующим образом. В цанговом патроне 3 уетанавпивает ся матрица k и зажимается гайкой 5. Затем в бункер узла уплотнения засыпается порция порошка. После, соединения шлицевого вала 19 с хвостовиком U включается привод вращения матрицы, и узел уплотнения вводится во внутреннюю полость матрицы 4. При введении бункера во внутреннюю полость матрицы, открывается нижнее отверстие бункера, и порошок высыпается на внутреннюю поверхность матрицы k. Под действием центробежны) сил порошок распределяется в виде слоя и удерживается на внутренней поверхности матрицыt.Возможная неравномерность слоя по толщине выравнивается кольцевой поверхностью средней стенки 11 корпуса узла уплотнения. При дальнейшем движении узла уплотнения ролик 15 уплотняет слой порошка до заданной плотности. После завершения процесса формирования узел уплотнения выводится из внутренней полости матрицы, отключается привод вращения матрицы k, шлицевой вал 19 отсоединяется от хвостовика И и матрица 4 вместе с изготовленной заготовкой извлекается из цангоэого патрона 3- Затем процесс повторяется. Предложенное устройство в отличие от известных,, в которых также применяется вращающаяся матрица, обеспечивает возможность получения из порошков заготовок высокой плотности и знaчиteльнoй толщины. Формула изобретения 1.Устройство для формования порошка, включающее станину, бункер, матрицу и привод ее вращения, отличающееся тем, что, с целью увеличения плотности и толщины прессованных заготовок,оно снабжено уплотняющим роликом с хвостовиком и приводом осевого перемещения ролика, при этом ролик установлен с возможностью изменения угла наклона его оси к оси матрицы, а бункер закреплен на хвостовике ролика. 2.Устройство по п. 1, о т л и чающееся тем, что ролик вы5919808 -:

полней с заходной частью, например, 1. Патент ФРГ Н 1 58281, в виде усеченного конуса.кл. 31вЗ 3/18, 1971Источники информации,2. Авторское свидетельство СССР

принятые во внимание при экспертизе № 42253, кл. В 22 3/0б, 197.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для изготовления кольцевых брикетов из порошкообразных материалов | 1983 |

|

SU1123885A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ГОРЯЧИХ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВ | 1989 |

|

RU2082555C1 |

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| Устройство для формования трубчатых изделий из порошка | 1986 |

|

SU1324761A1 |

| Устройство для формования трубчатых изделий из порошка | 1982 |

|

SU1072999A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧИХ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВ | 1990 |

|

RU2068750C1 |

| Машина для изготовления кольцевых брикетов из порошкообразных материалов | 1984 |

|

SU1193012A2 |

| СТАНОК ДЛЯ СБОРКИ ГИБКОГО ЭЛЕЛАЕИТА С ЖЕСТКИМИ ДЕТАЛЯМИ | 1972 |

|

SU327961A1 |

| Рабочая клеть стана для прокатки заготовок из порошка | 1988 |

|

SU1595632A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПОРОШКОВ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ В ДЛИННОМЕРНЫЕ БРИКЕТЫ | 2007 |

|

RU2347646C1 |

Ь , /3 S J-. / / / I и. г А: чУ« - 1

Авторы

Даты

1982-04-15—Публикация

1980-06-09—Подача