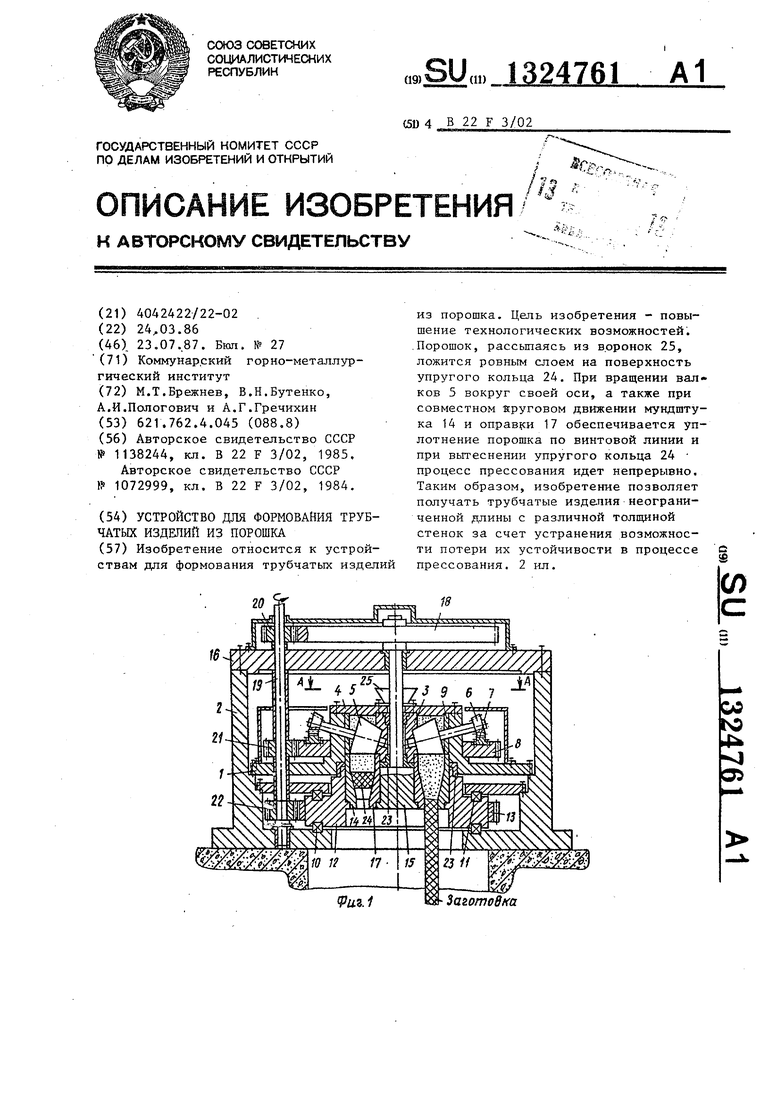

Изобретение относится к порошковой металлургии, в частности к устройствам для формования трубчатых изделий.

Цель изобретения - расширение технологических возможностей.

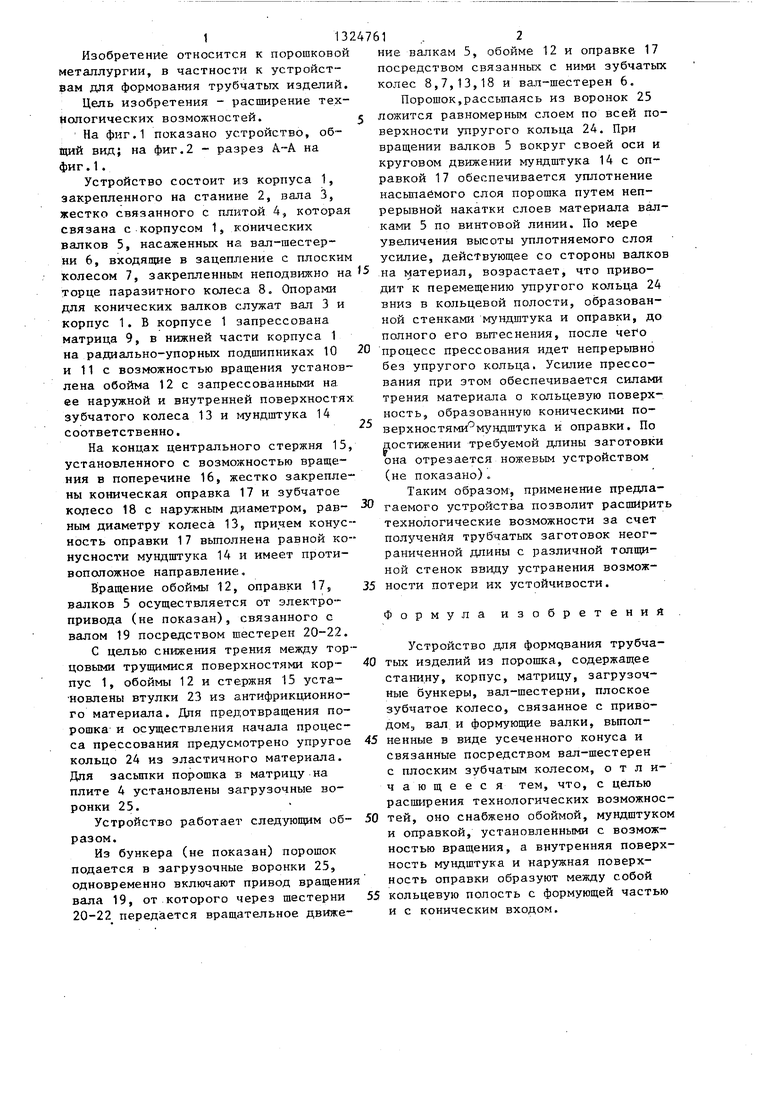

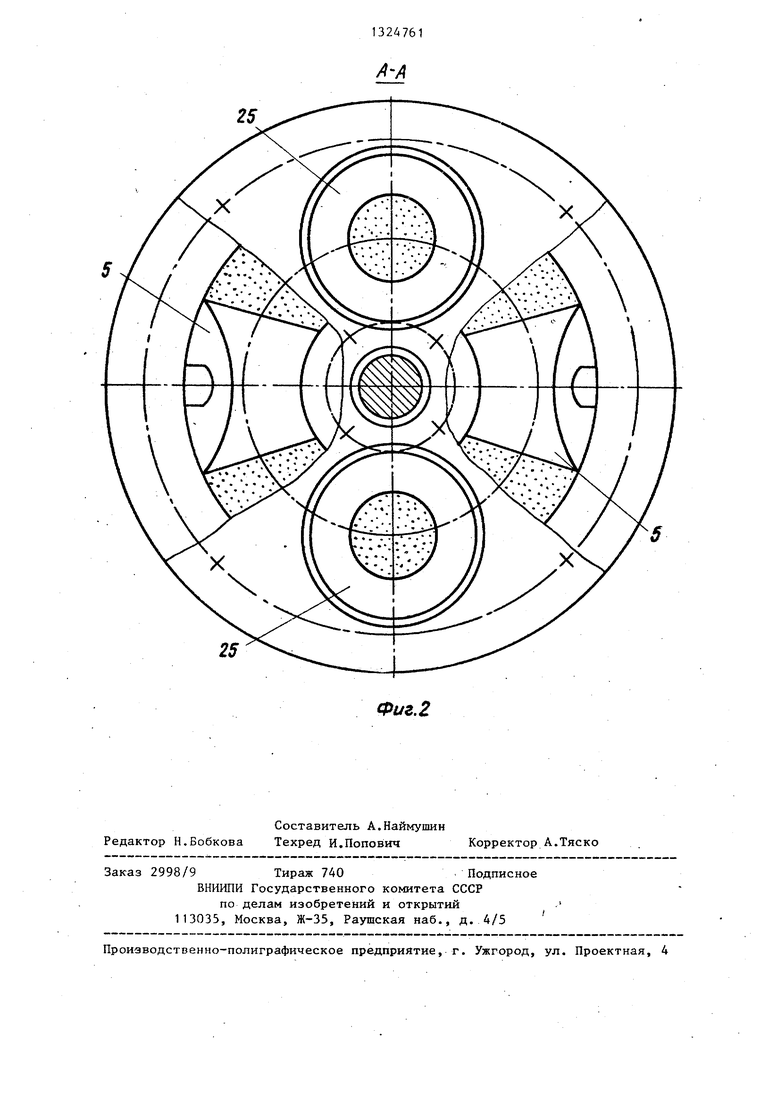

На фиг.1 показано устройство, общий вид; на фиг.2 - разрез А.-А на фиг.1.

Устройство состоит из корпуса 1, закрепленного на станине 2, вала 3, жестко связанного с плитой 4, которая связана с корпусом 1, конических валков 5, насаженных на вал-шестерни 6, входящие в зацепление с плоским

ние валкам 5, обойме 12 и оправке 17 посредством связанных с ними зубчаты колес 8,7,13,18 и вал-шестерен 6.

Порошок,рассьшаясь из воронок 25 ложится равномерным слоем по всей по верхности упругого кольца 24. При вращении валков 5 вокруг своей оси и круговом движении мундштука 14 с оправкой 17 обеспечивается уплотнение насьшабмого слоя порошка путем непрерывной накатки слоев материала вал ками 5 по винтовой линии. По мере увеличения высоты уплотняемого слоя усилие, действующее со стороны валко

Колесом 7, закрепленным неподвижно на 5 на материал, возрастает, что привоторце паразитного колеса 8. Опорами для конических валков служат вал 3 и корпус 1. В корпусе 1 запрессована матрица 9, в нижней части корпуса 1 на радиально-упорных подшипниках 10 и 11 с возможностью вращения установ лена обойма 12 с запрессованными на ее наружной и внутренней поверхностях зубчатого колеса 13 и мундштука 14 соответственно.

На концах центрального стержня 15, установленного с возможностью вращения в поперечине 16, жестко закреплены коническая оправка 17 и зубчатое колесо 18 с наружным диаметром, равным диаметру колеса 13, причем конусность оправки 17 вьтолнена равной конусности мундштука 14 и имеет противоположное направление

бращение обоймь 12, оправки 17, валков 5 осуществляется от электропривода (не показан), связанного с валом 19 посредством шестерен 20-22.

С целью снижения трения между тор- цовьми трущимися поверхностями корпус 1, обоймы 12 и стержня 15 уста- Новлены втулки 23 из антифрикционного материала. Для предотвращения порошка и осуществления начала процесса прессования предусмотрено упругое кольцо 24 из эластичного материала. Для засыпки порошка в матрицу на плите 4 установлены загрузочные воронки 25.

Устройство работает следуюш 1м образом.

Из бункера (не показан) порошок подается в загрузочные воронки 25, одновременно включают привод вращения вала 19, от которого через шестерни 20-22 передается вращательное движе20

30

дит к перемещению упругого кольца 24 вниз в кольцевой полости, образованной стенками м ндштука и оправки, до полного его вытеснения, после чего процесс прессования идет непрерьтно без упругого кольца. Усилие прессования при этом обеспечивается силами трения материала о кольцевую поверхность, образованную коническими по- верхностями мундштука и оправки. По достижении требуемой длины заготовки она отрезается ножевым устройством (не показано)«

Таким образом, применение предлагаемого устройства позволит расширит технологические возможности за счет получения трубчатых заготовок неограниченной длины с различной толщиной стенок вви,цу устранения возмож- 35 ности потери их устойчивости.

Формула изобретений

Устройство ,ад1Я формования трубча40 тых изделий из порошка, содержащее станину, корпус, матрицу, загрузочные бункеры, вал-шестерни, плоское зубчатое колесо, связанное с приво- доМэ вал и формующие валки, выпол45 ненные в виде усеченного конуса и связанные посредством вал-шестерен с плоским зубчатым колесом, отличающееся тем, что, с целью расширения технологических возможнос

50 тей, оно снабжено обоймой, мундштуко и оправкой, установленными с возможностью вращения, а внутренняя поверх ность мундштука и наружная поверхность оправки образуют между собой

55 кольцевую полость с формующей частью и с коническим входом.

ние валкам 5, обойме 12 и оправке 17 посредством связанных с ними зубчатых колес 8,7,13,18 и вал-шестерен 6.

Порошок,рассьшаясь из воронок 25 ложится равномерным слоем по всей поверхности упругого кольца 24. При вращении валков 5 вокруг своей оси и круговом движении мундштука 14 с оправкой 17 обеспечивается уплотнение насьшабмого слоя порошка путем непрерывной накатки слоев материала валками 5 по винтовой линии. По мере увеличения высоты уплотняемого слоя усилие, действующее со стороны валков

на материал, возрастает, что приво0

0

дит к перемещению упругого кольца 24 вниз в кольцевой полости, образованной стенками м ндштука и оправки, до полного его вытеснения, после чего процесс прессования идет непрерьтно без упругого кольца. Усилие прессования при этом обеспечивается силами трения материала о кольцевую поверхность, образованную коническими по- верхностями мундштука и оправки. По достижении требуемой длины заготовки она отрезается ножевым устройством (не показано)«

Таким образом, применение предлагаемого устройства позволит расширить технологические возможности за счет получения трубчатых заготовок неограниченной длины с различной толщиной стенок вви,цу устранения возмож- 5 ности потери их устойчивости.

Формула изобретений

Устройство ,ад1Я формования трубча0 тых изделий из порошка, содержащее станину, корпус, матрицу, загрузочные бункеры, вал-шестерни, плоское зубчатое колесо, связанное с приво- доМэ вал и формующие валки, выпол5 ненные в виде усеченного конуса и связанные посредством вал-шестерен с плоским зубчатым колесом, отличающееся тем, что, с целью расширения технологических возможнос0 тей, оно снабжено обоймой, мундштуком и оправкой, установленными с возможностью вращения, а внутренняя поверхность мундштука и наружная поверхность оправки образуют между собой

5 кольцевую полость с формующей частью и с коническим входом.

Л-/

25

25

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования изделий переменного профиля из порошков | 1986 |

|

SU1417999A2 |

| Устройство для накатки зубчатых колес | 1980 |

|

SU927400A1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| Клеть прокатного стана | 1987 |

|

SU1509145A1 |

| Устройство для формования трубчатых изделий из порошка | 1982 |

|

SU1072999A1 |

| Устройство для резки труб | 1986 |

|

SU1382600A1 |

| Устройство для формования длинномерных изделий из порошка | 1983 |

|

SU1148707A1 |

| Способ изготовления толстостенных бесшовных жестких профильных изделий из неориентированных полукристаллических термопластичных полимеров и устройство для его осуществления | 1986 |

|

SU1391935A1 |

| Стан холодной прокатки труб | 1985 |

|

SU1338910A1 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

Изобретение относится к устройствам для формования трубчатых изделий 20 2/ Риг.1 из порошка. Цель изобретения - повышение технологических возможностей. .Порошок, рассыпаясь из воронок 25, ложится ровным слоем на поверхность упругого кольца 24. При вращении вал« ков 5 вокруг своей оси, а также при совместном йруговом движении мундштука 14 и оправки 17 обеспечивается уплотнение порошка по винтовой линии и при вытеснении упругого кольца 24 процесс прессования идет непрерывно. Таким образом, изобретение позволяет получать трубчатые издепия неограниченной длины с различной толщиной стенок за счет устранения возможности потери их устойчивости в процессе прессования. 2 ил. i (/) С Заготовка

| Установка для прессования полых изделий из порошка | 1983 |

|

SU1138244A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для формования трубчатых изделий из порошка | 1982 |

|

SU1072999A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-07-23—Публикация

1986-03-24—Подача