Изобретение относится к технологи изготовления стальных сварных конструкций, преимущественно для образова ния точечных сварных соединений, осу ществляемых в УГОЛ, встык или внахлестку. Для выполнения таких соединений разработано большое количество вариантов сварочных горелок (электрозаклепочников). Известны конструкции горелок для. сварки электрозаклепками под флюсом 1, в среде аргона 2, порошковой проволокой СЗ, в среде углекислого газа и т.д. В большинстве случаев сварку электрозаклепками применяют для нахлесточных соединений. Известны случаи использования это го процесса и для угловых соединений f5. Сопло сварочной горелки обе печивает направление электрода в зону сварки и задает необходимый вылет электрода. Однако в случае более сложной кон-, струкции соединения, например при свирке профиля оконного переплета, образованного двумя трубами прямоугольного сечения и полосовой вставкой, использование известных конструкцийсварочных горелок не обеспечивает получение качественного сварного соединения, так как в силу специфичности рассматриваемого соединения известные конструкции сопел сварочных горелок (электрозаклепочников) не обеспечивают точного расположения электрода относительно линии шва в процессе выполнения сварки. Выполнение точечного сварного соединения в данном случае осложняется тем, что сопрягаемые элементы (стенка прямоугольной трубы и полосовая вставка) имеют малую толщину (до 1,6 мм) и точность расположения электрода относительно линии шва должна быть высокой, измеряемой долями миллиметра (0,3-0,5).

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для дуговой сварки в среде защитного газа, в котором горелка имеет сопло цилиндрической, формы с плоскостью среза, расположенной под углом к оси горелки, отличном от прямого, в горелке неплавящийся электрод изогнут по дуге, выпуклой частью обращенной в сторону острого угла б.

Известная горелка может быть использована для сварки электрозаклепками, но она не позволяет механизировать процесс сварки тонкостенных профилей оконных переплетов и полу-чить высокое качество точечных сварных соединений, так как не обеспечивает точного расположения электрода относительно линии шва.

Цель изобретения повь шение качества сварных щвов.путем точного расположения электрода относительно линии шва и обеспечения возможности механизации процесса сварки электрозаклепками тонкостенных профилей оконных переплетов.

Это достигается тем, что сопло к горелкам для дуговой сварки в защитных газах цилиндрической формы с плокостью среза сопла, расположенной по углом к оси горелки, выполнено с расположенными диаметрально противоположно по малой оси эллипса пгюскостй среза сопла выступами,, ширина которых равна ширине паза свариваемого профиля, а высота - 0,3-0,5 его высоты, при этом по боковым сторонам выступов выполнены скосы, а плоскост среза сопла расположена под углом, равным бо.,

Пределы высоты выступов установлены экспериментально и задаются, исходя из условий обеспечения газовой защиты сварочной ванны и прямо противоположным условием - удаления образующегося сварочного аэрозоля и излишков защитного газа из зоны сварки. При значениях соотношения, меньших 0,3 и больших 0,5 имеет место ухудшение газовой защиты зоны сварки или затрудняется удаление сварочного аэрозоля из зоны сварки. Фронтальная часть выступов имеет прямоугольную форму и обеспечивает точное фиксирование положения горелки относительно линии шва. Боковые стороны выступов скошены под углом 5 , что

позволяет легко извлекать горелку из паза свариваемого изделия после окончания цикла сварки, что существенно при автоматизированном режиме работы

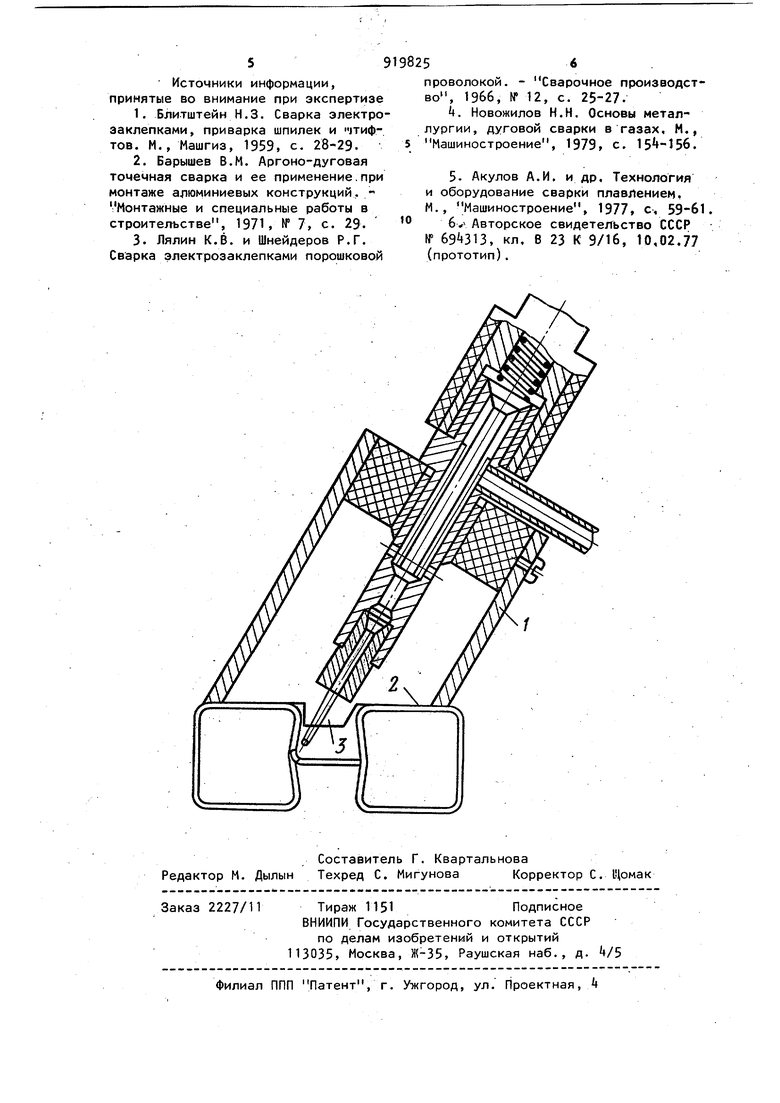

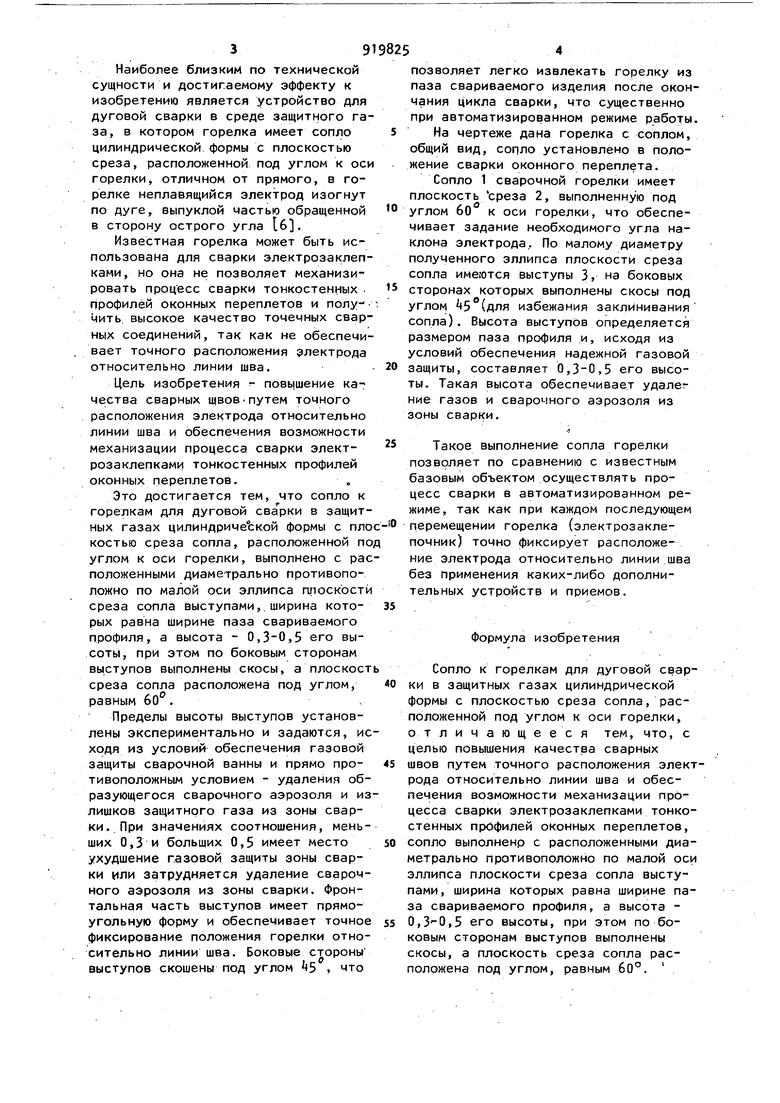

На чертеже дана горелка с соплом, общий вид, сопло установлено в положение сварки оконного переплета.

Сопло 1 сварочной горелки имеет плоскость среза 2, выполненную под углом 60 к оси горелки, что обеспечивает задание необходимого угла наклона электрода. По малому диаметру полученного эллипса плоскости среза сопла имеются выступы 3, на боковых сторонах которых выполнены скосы под углом 5 (для избежания заклинивания сопла). Высота выступов определяется размером паза профиля и, исходя из условий обеспечения надежной газовой защиты, составляет 0,3-0,5 его высоты. Такая высота обеспечивает удалег ние газов и сварочного аэрозоля из зоны сварки.

Такое выполнение сопла горелки позволяет по сравнению с известным базовым объектом осуществлять процесс сварки в автоматизированном режиме, так как при каждом последующем перемещении горелка (электрозаклепочник) точно фиксирует расположение электрода относительно линии шва без применения каких-либо дополнительных устройств и приемов.

Формула изобретения

Сопло к горелкам для дуговой сварки в защитных газах цилиндрической формы с плоскостью среза сопла, расположенной под углом к оси горелки, отличающееся тем, что, с целью повышения качества сварных швов путем точного расположения электрода относительно линии шва и обеспечения возможности механизации процесса сварки электрозаклепками тонкостенных профилей оконных переплетов, сопло выполнено с расположенными диаметрально противоположно по малой оси эллипса плоскости среза сопла выступами, ширина которых равна ширине паза свариваемого профиля, а высота 0,3-0,5 его высоты, при этом по боковым сторонам выступов выполнены скосы, а плоскость среза сопла расположена под углом, равным 60.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДУГОВОЙ ПРИВАРКИ ДОПОЛНИТЕЛЬНЫХ ДЕТАЛЕЙ ЭЛЕКТРОЗАКЛЕПКАМИ | 2010 |

|

RU2424881C1 |

| Горелка для дуговой сварки в защитных газах | 1987 |

|

SU1461599A1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитных газов | 1975 |

|

SU550249A1 |

| Горелка для дуговой сварки | 1980 |

|

SU867561A1 |

| Газовая линза к горелкам для сварки в среде защитных газов | 1980 |

|

SU996130A1 |

| Аппарат и способ применения сварки вращающейся дугой | 2013 |

|

RU2662279C2 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2008 |

|

RU2358847C1 |

| Горелка для дуговой сварки неплавящимся электродом | 1981 |

|

SU996133A1 |

| Автоматическая установка для сварки труб | 1985 |

|

SU1260166A1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

Авторы

Даты

1982-04-15—Публикация

1980-05-13—Подача