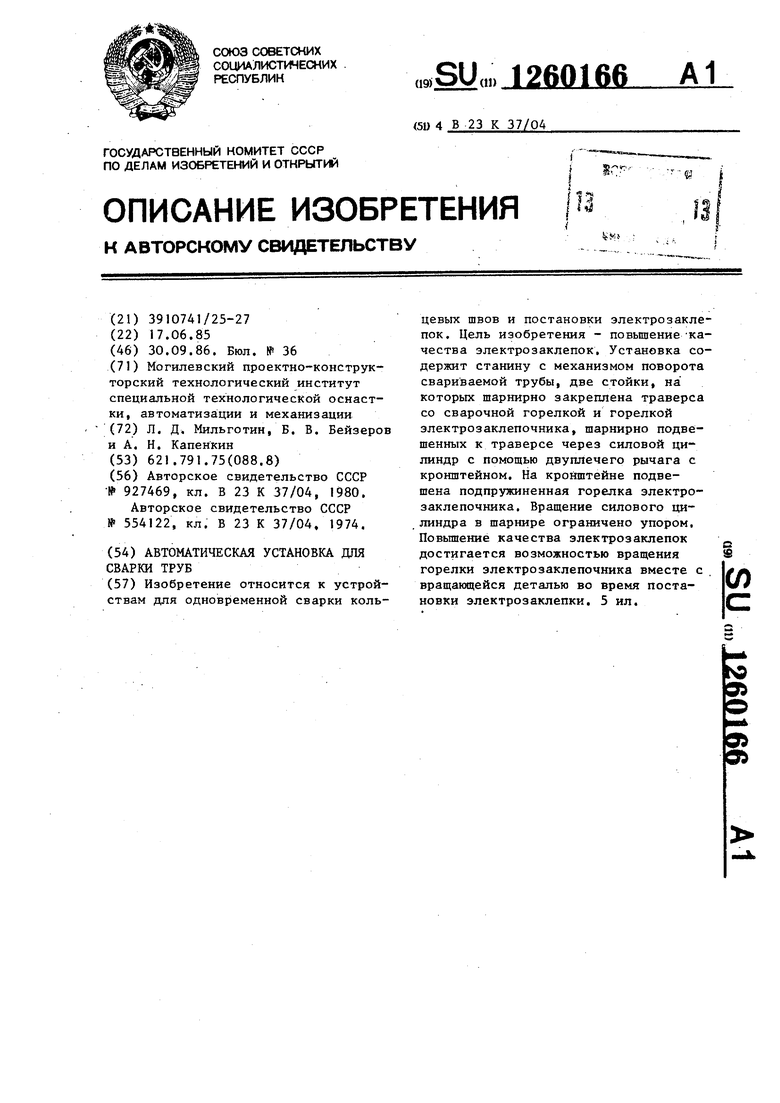

Изобретение относится к сварке, а именно к устройствам для одновременной сварки кольцевых швов и постановки электроэаклепок.

Цель изобретения - повьшение ка- чества электрозаклепок.

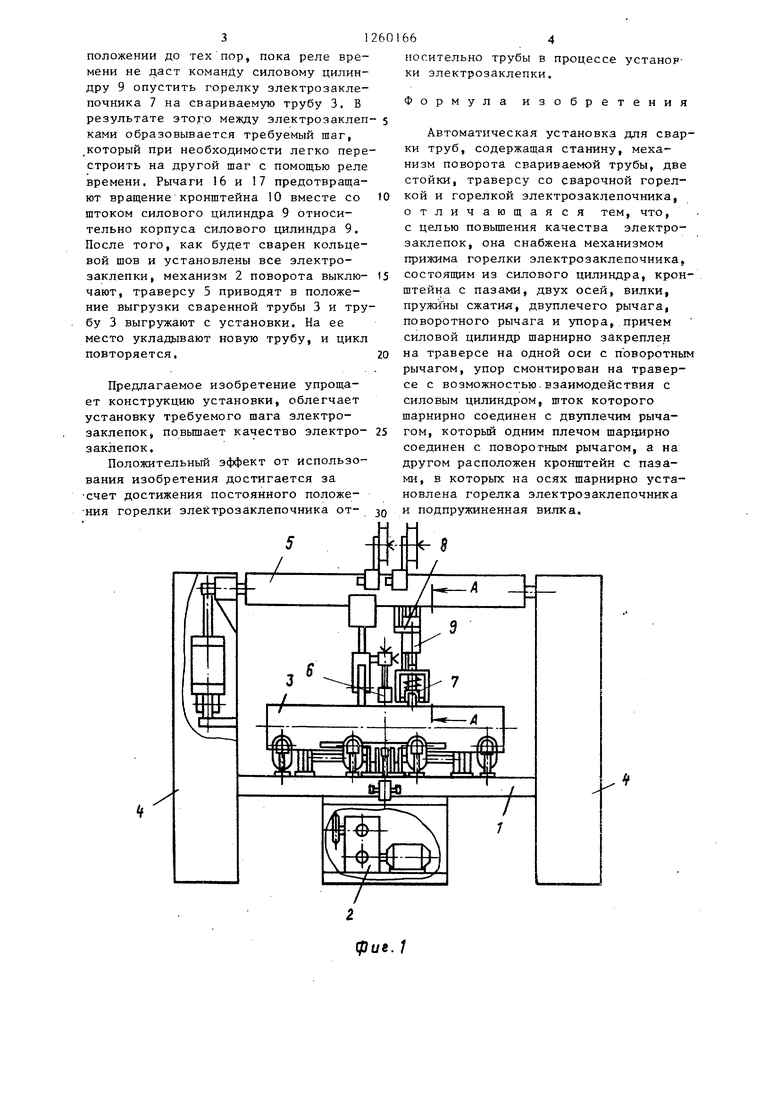

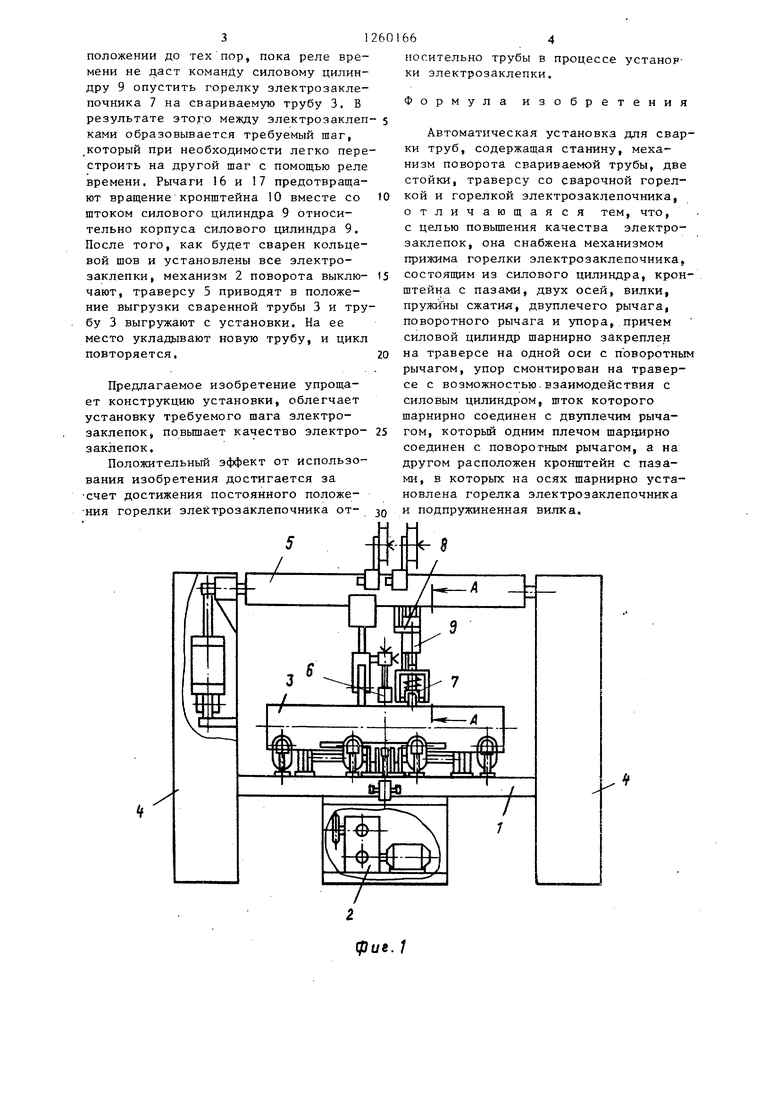

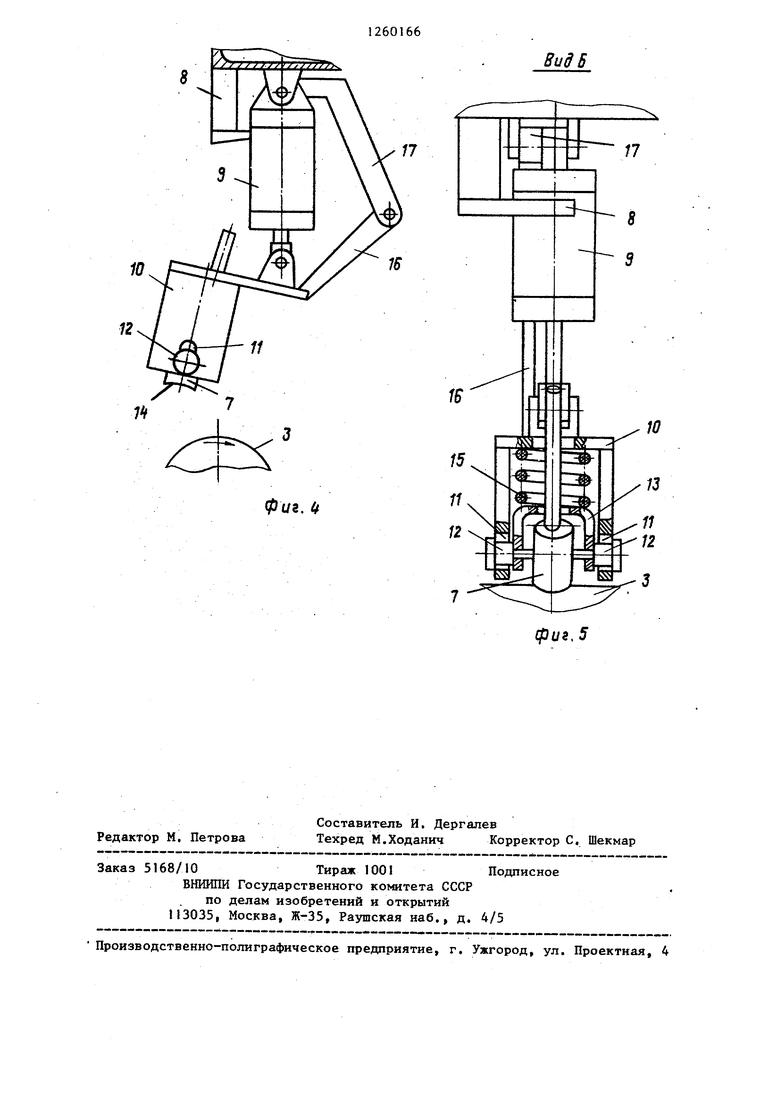

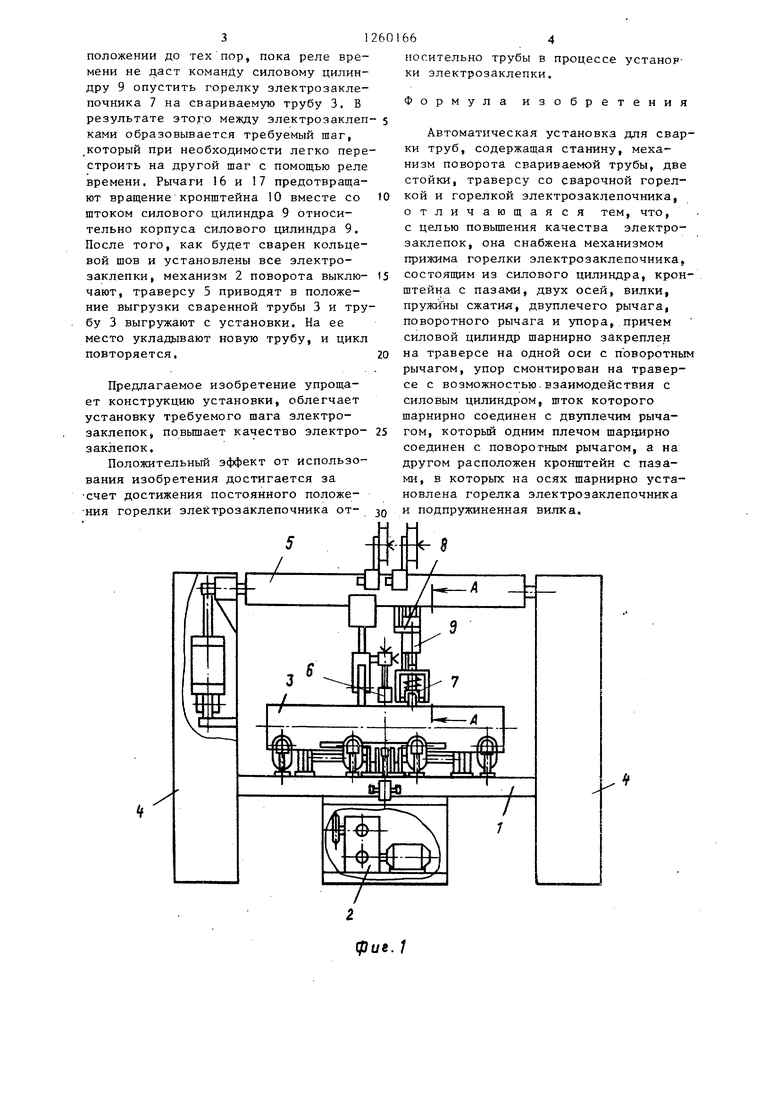

На фиг. 1 изображена установка, общий вид; на фиг. 2 - разрез А-А на фиг. 1 (горелка электрозаклепоч- ника в начальном положении); на фиг. 3 - то же, в конечном положении; на фиг. 4 - тр же, в исходном положении; на фиг. 5 - вид Б на фиг.2

Автоматическая установка для сварки труб состоит из станины 1 со смой тированным на ней механизмом 2 поворота свариваемой трубы 3 и двух стоек 4 на которых шарнирно закреплена траверса 5 со сварочной горелкой 6 и горелкой электрозаклепочника 7. На траверсе 5 жестко закреплен упор 8, контактирующий с шарнирно закрепленным на траверсе 5 силовым цилиндром 9. Со штоком силового цилиндра 9 шарнирно соединен кронштейн 10, имею шли пазы 11. В последних соосно установлены оси 12, шарнирно соединенные с вилкой 13. На осях 12 закреплена горелка электрозаклепочника 7, опорная поверхность 14 которой соот- ветствует профилю трубы 3. Между вилко 13 и кронштейном 10 расположена пружина 15 сжатия. К кронштейну 10 жестко присоединен рычаг 16, свободный конец которого шарнирно сое- динен с рычагом 17, шарнирно закрепленным на траверсе 5. Реле времени не показано.

Автоматическая установка для сварки труб работает следующим образом.

На станину 1 загружают свариваемую трубу 3, Траверса 5, шарнирно закрепленная на стойках 4, занимает положение, при котором сварочная горелка 6 оказывается в положении сварки. При этом горелка электрозаклепочника 7 находится в исходном положении (фиг, 4). Затем включают механизм 2 поворота свариваемой тру- бы 3. Одновременно с включением механизма 2 поворота сварочная горелка 6 начинает сварку кольцевого шва, а силовой цилиндр 9 приводит горелку электрозаклепочника 7 в начальное положение (фиг. 2), и начинается постановка электрозаклепки. При этом опорная поверхность 14 горелки элек

трозаклепочника 7 прижимается к свариваемой трубе 3 с такой силой, что возникающая между ними сила трения перемещает горелку электрозаклепочника 7 совместно со свариваемой трубой 7. Постоянное положение горелки электрозаклепочника 7 относительно свариваемой трубы 3 в процессе установки электрозаклепки достигается за счет следующих причин. Сила, развиваемая силовым цилиндром 9, значительно больше силы, которую способна развить пружина 15 сжатия. Поэтому, когда опорная поверхность 14 горелки электрозаклепочника 7 достигнет свариваемой трубы 3, шток силового цилиндра 9 продолжает двигаться дальше до выбирания всего хода силового цилиндра 9, при этом пружина 15 сжатия начинает сжиматься а пазы 11 кронштейна 10 перемещаться относительно осей 12. Пружина 15 сжатия действует на вилку 13, которая посредством осей 12 передает усилие на горелку электрозаклепочника 7. При вращении свариваемой трубы 3 горелка электрозаклепочника 7 перемещается совместно с ней и одновременно поворачивается на осях 12 относительно кронштейна 10 и вилки 13, что обеспечивает постоянное прилегание опорной поверхности 14 к свариваемой трубе 3. Кроме того, для полного прилегания опорной поверхности 14 к

свариваемой трубе 3 необходимо, что- I

бы сила пружины 15 сжатия, передаваемая посредством вилки 13 на оси 12, проходила через поверхность контакта опорной поверхности 14 и сваривае1-юй трубы 3, что обеспечивается в процессе установки электрозаклепки.-Установка электрозаклепки продолжается до тех пор, пока заранее отрегулированное реле времени не даст сигнал о прекращении установки электрозаклепки. При этом горелка электрозаклепочника 7 находится в конечном положении (фиг. 3). Одновременно силовой цилиндр 9 поднимает горелку электро- эаклепочника 7. От этого силовой цилиндр 9 вместе с горелкой электро-- заклепочника 7 за счет сил тяжести, создающих вращающий момент относительно оси шарнира, которым силовой, цилиндр 9 крепится к траверсе 5, вернется в исходное положение (фиг. 4) до контакта с упором 8. Горелка электрозаклепочника 7 находится в таком

31

положении до тех пор, пока реле времени не даст команду силовому цилиндру 9 опустить горелку электрозакле- почника 7 на свариваемую трубу 3, В результате этого между электрозаклеп ками образовывается требуемый шаг, который при необходимости легко перестроить на другой шаг с помощью реле времени. Рычаги 16 и 17 предотвращают вращение кронщтейна 10 вместе со штоком силового цилиндра 9 относительно корпуса силового цилиндра 9. После того, как будет сварен кольцевой шов и установлены все электрозаклепки, механизм 2 поворота выклю- чают, траверсу 5 приводят в положение выгрузки сваренной трубы 3 и трубу 3 выгружают с установки. На ее место укладывают новую трубу, и цикл повторяется,

Предлагаемое изобретение упрощает конструкцию установки, облегчает установку требуемого шага электрозаклепок, поЕЬШ1ает качество электро- заклепок,

Положительньга эффект от использования изобретения достигается за счет достижения постоянного положе- ния горелки электрозаклепочника от-

64

носительно трубы в процессе устанор- ки электрозаклепки.

Формула изобретения

Автоматическая установка для сварки труб, содержащая станину, механизм поворота свариваемой трубы, две стойки, траверсу со сварочной горелкой и горелкой электрозаклепочника, отличающая ся тем, что, с целью повьштения качества злектро- заклепок, она снабжена механизмом прижима горелки электрозаклепочника, состоявшим из силового цилиндра, кронштейна с пазами, двух осей, вилки, пружй ны сжатия, двуплечего рычага, поворотного рычага и упора, причем силовой цилиндр шарнирно закреплен на траверсе на одной оси с поворотным рычагом, упор смонтирован на траверсе с возможностью.взаимодействия с силовым цилиндром, шток которого шарнирно соединен с двуплечим рычагом, который одним плечом шарнирно соединен с поворотным рычагом, а на другом расположен кронштейн с пазами, в которых на осях шарнирно установлена горелка злектрозаклепочника и подпружиненная вилка.

goue. /

lit

1В

фиг. и

Вид В

16

11 pb- /f

Редактор М. Петрова

Составитель И, Дергалев

Техред М.Ходанич Корректор С, Шекмар

Заказ 5168/10Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ipi/г, 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки электрозаклепками | 1978 |

|

SU827285A1 |

| Автоматическая установка для сварки труб | 1974 |

|

SU554122A1 |

| Установка для сварки электрозаклепками | 1987 |

|

SU1609600A1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ ПРИВАРКИ ДОПОЛНИТЕЛЬНЫХ ДЕТАЛЕЙ ЭЛЕКТРОЗАКЛЕПКАМИ | 2010 |

|

RU2424881C1 |

| Установка для автоматической сборки и сварки труб со вставками | 1980 |

|

SU927469A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ЭЛЕКТРОЗАКЛЕПКАМИ | 1965 |

|

SU216865A1 |

| Устройство для сварки электрозаклепками | 1973 |

|

SU471972A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ЭЛЕКТРОЗАКЛЕПКАМИ | 1992 |

|

RU2050233C1 |

| Механизм шагового перемещения электрозаклепочника | 1973 |

|

SU472775A1 |

| Сопло к горелкам для дуговой сварки в защитных газах | 1980 |

|

SU919825A1 |

Изобретение относится к устройствам для одновременной сварки кольцевых швов и постановки электрозаклепок. Цель изобретения - повышение-качества электрозаклепок. Установка содержит станину с механизмом поворота свариваемой трубы, две стойки, на которых шарнирно закреплена траверса со сварочной горелкой и горелкой злектрозаклепочника, шарнирно подвешенных к траверсе через силовой цилиндр с помощью двуплечего рычага с кронштейном. На кронштейне подвешена подпружиненная горелка электро- заклепочника. Вращение силового ци- линдра в шарнире ограничено упором. Повьш1ение качества электро заклепок достигается возможностью вращения горелки злектрозаклепочника вместе с вращающейся деталью во время постановки электрозаклепки, 5 ил. (Л

| Установка для автоматической сборки и сварки труб со вставками | 1980 |

|

SU927469A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Автоматическая установка для сварки труб | 1974 |

|

SU554122A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-30—Публикация

1985-06-17—Подача