1

Изобретение относится к механосборочному производству и может быть использовано, например, при армировании режущего инструмента твердосплавными в-ставкаМИ, в частности буровых коронок.

Известно устройство для запрессовки твердосплавных вставок В корпус буровой коронки, содержащее смонтированные на основании базирующий элемент для установки корпуса буровой коронки, в которой предварительно сверлятся отверстия, а также базирующий элемент для установки твердосплавной вставки.

Устройство содержит также два запрессовочных пуансона, один из которых закреплен на стойке, установленной на основании, а другой - каретке, имеющей возможность возвратно-поступательного перемещения относительно основания и приводимой в движение от ползуна пресса через клиновую передачу

Однако известное устройство не может обеспечить стабильных размеров возвышения твердосплавных вставок над торцом корпуса коронки, что приводит к неравномерному распределению эксплуатационных нагрузок при бурении, а следовательно и -к значительному снижению стойкости инструмента.

Низкое качество запрессовки твердосплавных вставок обусловлено несоверщенством

конструкции привода. При кла новой передаче к запрессовывающему луаисону скорость его в начале хода и в конце не меняется. Если скорость в конце запрессовки велика, твердосплавная вставка при зачеканке испытывает большие динамические нагрузки, что ииогда приводит « появлению микротрещин на ее поверхности. Это в конечном счете снижает стойкость инструмента из-за выкрашивания или поломок твердосплавных вставок при бурении. Кроме того, при клиновой передаче Передаваемые усилия постоянны, тогда как в начале хода, когда происходит вырубка стенки твердосплавной вставкой, потребные усилия в 2-3 раза меньше, чем в конце хода, когда происходит зачеканка материала корпуса коронки по боковым сторонам твердосплавной вставки. Поэтому, чтобы обеспечить хорошую зачеканку, необходимо мощность пресса выбирать по наибольшему усилию.

Цель изобретения - повышение стойкости собираемого инструмента за счет обеспечения стабильного размера возвышения твердосплавных вставок над торцом корпуса буровой коронки, улучшение качества запрессовки, обеспечение возможности настройки на различные величины возвышения твердосплавных вставок для буровых коронок различных типоразмеров, улучшение качества запрессовки за счет регулирования усилий запрессовки,

Эта цель достигается за счет того, что устройство снабжено фиксирующим приспособленнем, выполненным в виде шарнирно закрепленного на основании Г-образного двуплечего рычага, один конец которого кинемагически связан с ползуном, а на другом закреплены два регулируемых упора, взаимодействующих соответственно с корпусом коронки и со вставкой, при этом базирующий элемент для вставки установлен в каретке и подпружинен к ней в двух взаимно перпендикулярных направлениях. Привод каретки может быть выполнен в виде шарнирно-рычажного механизма, связывающего каретку С ползуном и выполненного в виде ломающегося рычага, концы которого соединены с кареткой и основанием, а также промежуточного звена, шарнирио связанного с общей осью ломающегося рычага и ползуном, и установленного в последнем с возможностью относительного перемещения.

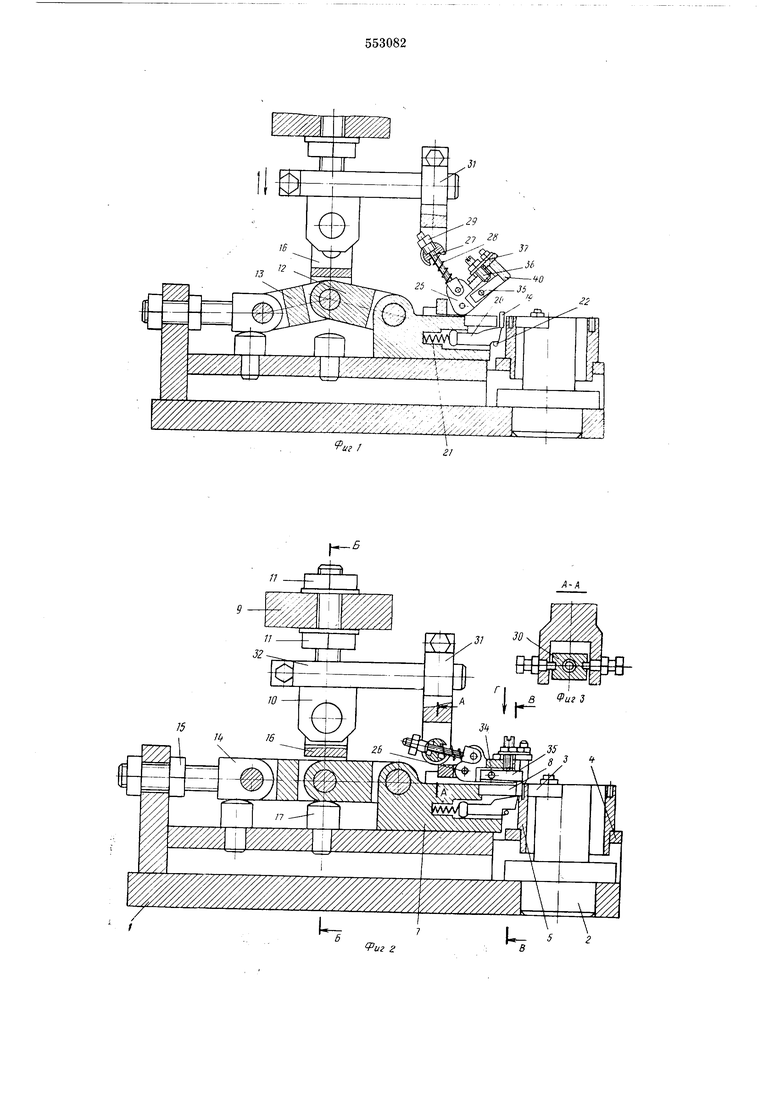

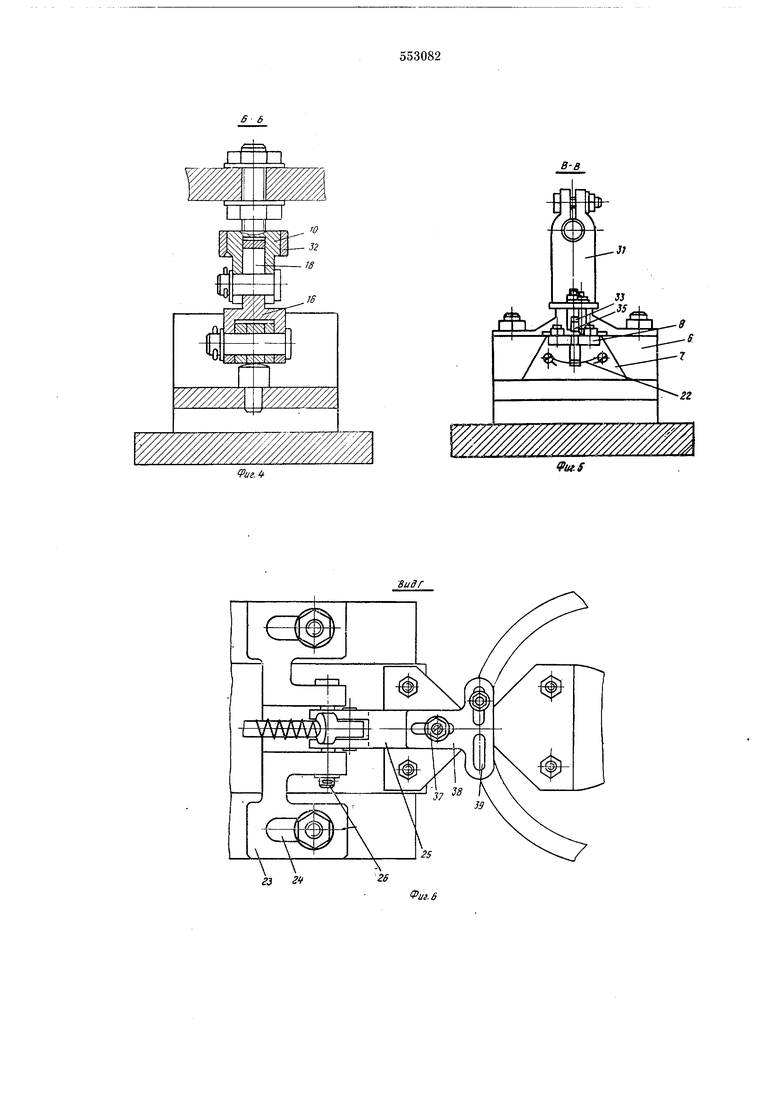

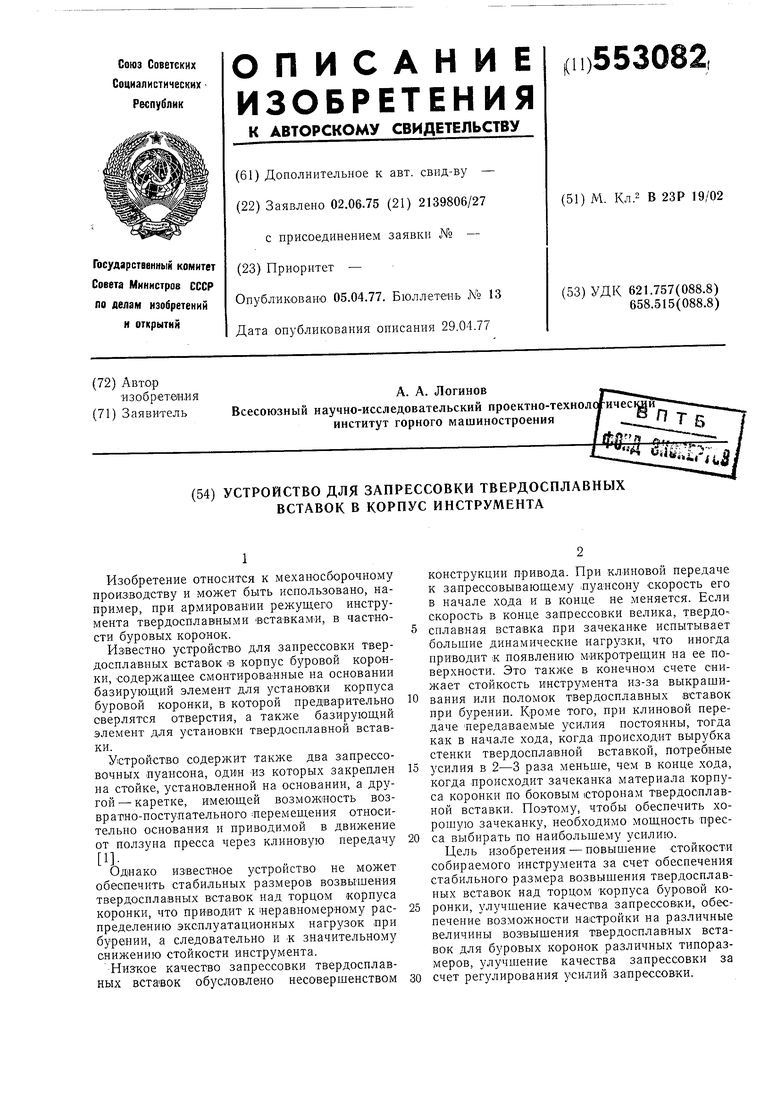

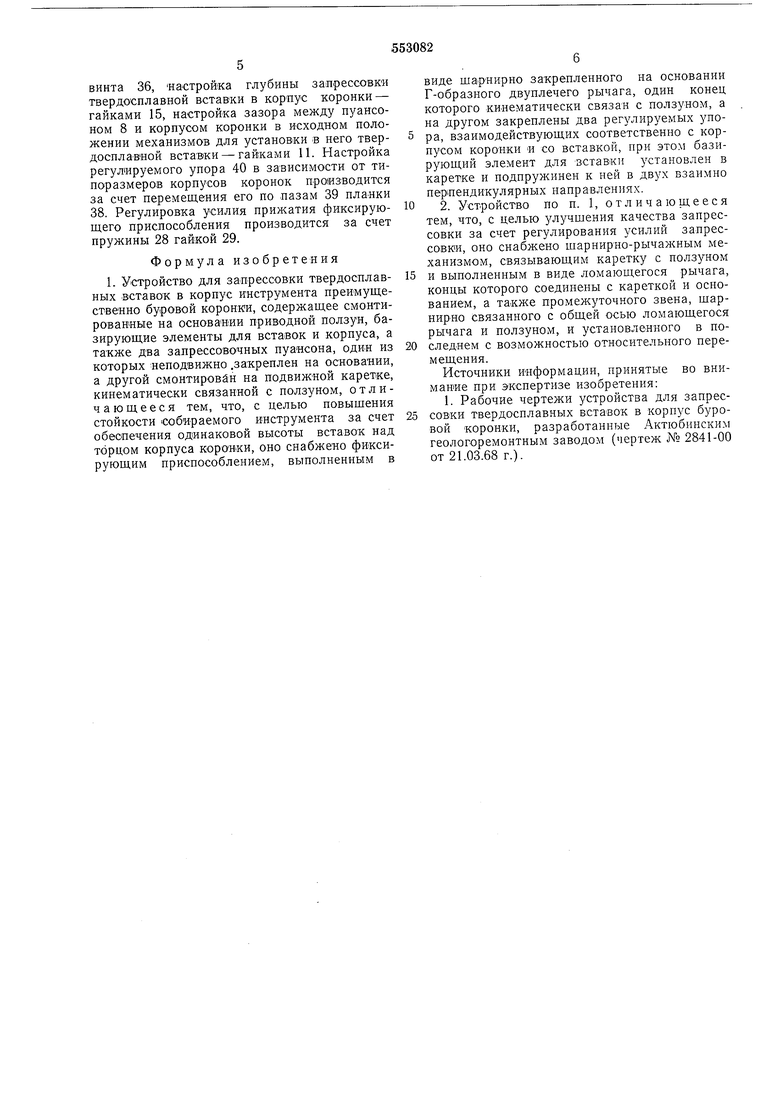

На фиг. 1 схематично изображено устройство (механизмы занимают исходное положение), общий вид; на фиг. 2 - то же (механизмы в конце запрессовки); на фиг. 3 - разрез А-А фиг. 2; «а фиг. 4 - разрез Б-Б фиг. 2; иа фиг. 5 - разрез В-В фиг. 2; на фиг. 6 - вид по стрелке Г на фиг. 2.

На осиовании 1 устройства жестко закреплены стойка 2 с запрессовочным пуансоном 3 и базирующий элемент 4 для установки корпуса буровой коронки 5. В направляющих 6 основания 1 установлена .каретка 7 с возможностью возвратно-поступательного перемещения относительно основания 1. На каретке 7 закреплен запрессовочный пуансон 8. Перемещение каретки 7 осуществляется от приводного ползуна 9 через хвостоВИК 10, закрепленный гайками И, и шарнирно-рычажный механизм, выполненный в виде ломающегося рычага со звеньями 12 и 13, один конец которого шарнирно соединен с кареткой 7, а другой - с основанием 1 посредством регулировочного звена 14 и гаек 15, а также промежуточного звена 16, шарнирно соединенного с хвостовиком 10 и серединой ломающегося рычага.

Крайнее положение середины ломающегося рычага ограничивается опорой 17. В промежуточном звене 16 выполнен -паз 18. Фиксирующее приспособление для установки твердосплавной вставки 19 относительно корпуса буровой коронки 5 содержит смонтированный в каретке 7 базирующий элемент 20, подпружиненный в горизонтальном направлении пружиной 21 и в вертикальном направлении пружиной 22, кронштейн 23 с регулировочными пазами 24, закрепленный на направляющих 6, и Г-образный двуплечий рычаг 25 на оси 26, закрепленный на кронштейне 23. Один конец двуплечего рычага 25 через шарнирно прикрепленную к нему тягу 27, подпружиненную в направлении передачи усилия пружиной 28, и гайку 29, поворотный сухарь 30, хомуты 31 и 3S и хвостовик 10,соединен с ползуном

9, а на другом его конце в пазу 33 посредством оси 34 крепится регулируемый упор 35, выполненный в виде пластин-ки и контактирующий в момент запрессовки с твердоспла-вной вставкой 19. Регулировочный винт 36 посредством гайки 37 крепит к рычагу 25 планку 38 с пазами 39 для установки регулируемого упора 40, контактирующего в момент запрессовки с торцом буровой коронки 5.

Устройство работает следующим образом. Корпус буровой коронки 5 устанавливается на базирующий элемент 4 и одним из просверленных в корпусе отверстий ориентируется по оси симметрии пуансонов 3 и 8. В зазор между луансоном 8 и корпусом коронки 5 на базирующий элемент 20 устанавливается твердосплавная вставка 19. При ходе ползуна 9 пресса вниз, в начале хода, благодаря наличию в звене 16 паза 18 каретка 7 остается неподвижной. За это время осуществляется точное базирование твердосплавной вставки 19 относительно торца корпуса коронки 5. Это происходит так. Через хомуты 32, 31, поворотный сухарь 30,

пружину 28, тягу 27 усилие .передается на Гобразный рычаг 25, который поворачивается вокруг оси 26 и упором 35 касается твердосплавной вставки 19. Под действием усилия от твердосплавной вставки упор 35 начинает

поворачиваться вокруг оси 34 до тех пор, пока не упрется в регулировочный винт 36. После этого начинает утапливаться твердосплавная вставка 19, воздействуя при этом «а базирующий элемент 20 и преодолевая усилие

пружины 22. Это происходит до тех пор, пока упор 40 не коснется торца коронки. При дальнейшем опускании ползуна пресса сжимается пружина 28, а положение деталей фиксирующего приспособления не изменяется.

После того как твердосплавная вставка сбазирована относительно торца корпуса коронки, звено 16, воздействуя на середину ломающегося рычага, опускает ее до опоры 17, перемещая каретку 7 с пуансоном 8, который

запрессовывает твердосплавную вставку 19 в корпус .буровой коронки 5 через стенку в предварительно просверленное отверстие.

При постоянном усилии на ползуне пресса усилие на твердосплавную вставку в процессе

запрессовки увеличивается обратно пропорционально тангенсу угла между горизонтальной плоскостью и каждым из звеньев 12 и 13 ломающегося рычага. Максимальным он будет в конце запрессовки, когда производится зачеканка материала корпуса буровой коронки по боковым сторонам твердосплавной вставки.

При движении ползуна 9 пресса вверх механизмы возвращаются в исходное положение,

корпус коронки ориентируется по оси симметрии пуансонов следующим отверстием, и цикл повторяется.

Настройка размера возвышения твердосплавной вставйи над торцом корпуса коронки производится регулируемым упором 35 от

винта 36, настройка глубины запрессовки твердосплавной вставки в корпус коронки - гайками 15, настройка зазора между пуансоном 8 и корпусом коронки в исходном положении механизмов для установки в него твердосплавной вставки - гайками 11. Настройка регулируемого упора 40 в зависимости от типоразмеров корпусов коронок производится за счет перемещения его по пазам 39 пла-нки 38. Регулировка усилия прижатия фиксирующего приспособления производится за счет пружины 28 гайкой 29.

Формула изобретения

1. Устройство для запрессовки твердосплавных вставок в корпус инструмента преимущественно буровой коронки, содержащее смонтированные на основании приводной ползун, базирующие элементы для вставок и корпуса, а также два запрессовочных пуансона, один из которых -неподвижно .закреплен на основании, а другой смонтирован на подвижной каретке, кинематически связанной с ползуном, отличающееся тем, что, с целью повышения стойкости собираемого инструмента за счет обеспечения одинаковой высоты вставок над торцом корпуса коронки, оно снабжено фиксирующим приспособлением, выполненным в

виде шарнирно закрепленного на основании Г-образного двуплечего рычага, один конец которого кинематически связан с ползуном, а на другом закреплены два регулируемых упора, взаимодействующих соответственно с корпусом коронки и со вставкой, при этом базирующий элемент для зставкн установлен в каретке и подпружинен к ней в двух взаимно перпендикулярных направлениях.

2. Устройство по п. 1, отличающееся тем, что, с целью улучшения качества запрессовки за счет регулирования усилий запрессовки, оно снабжено шарнирно-рычажным механизмом, связывающим каретку с ползуном

и выполненным в виде ломающегося рычага, концы которого соединены с кареткой и основанием, а также промежуточного звена, шарпирно связанного с общей осью ломающегося рычага и ползуном, и установленного в последнем с возможностью относительного перемещения.

Источники информации, принятые во внимание при экспертизе изобретения:

1. Рабочие чертежи устройства для запрессовки твердосплавных вставок в корпус буровой коронки, разработанные Актюбинским геологоремонтным заводом (чертеж № 2841-00 от 21.03.68 г.).

j;

22

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки твердосплавных буровых коронок | 1980 |

|

SU919851A1 |

| Устройство для сборки буровых коронок | 1974 |

|

SU516500A1 |

| Устройство для сборки корпусов буровых коронок с резцами | 1983 |

|

SU1148751A1 |

| Устройство для сборки деталей | 1973 |

|

SU461825A1 |

| Устройство для сборки буровых коронок | 1975 |

|

SU529042A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1987 |

|

SU1449308A1 |

| Установка для сборки вставок с корпусом буровой коронки | 1973 |

|

SU498147A1 |

| Устройство для запрессовки твердосплавных зубков | 1989 |

|

SU1754402A1 |

| Справка для прессового соединения деталей | 1973 |

|

SU450690A1 |

| Устройство к прессу для групповой развальцовки при сборке узла деталей | 1981 |

|

SU958033A1 |

Vus.fВ-в

-j;

и

35,

i

гг

9iit.S

Авторы

Даты

1977-04-05—Публикация

1975-06-02—Подача