(54) УСТРОЙСТВО для ОБРАБОТКИ СТЕРЖНЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования изделий типа стержней | 1980 |

|

SU921799A1 |

| Устройство для шлифования изделий в виде стержней | 1980 |

|

SU1000238A2 |

| Устройство для шлифовки изделий, выполненныхВ ВидЕ ТЕл ВРАщЕНия | 1976 |

|

SU828266A1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| Устройство для заточки фрез | 1989 |

|

SU1696267A1 |

| Устройство для бесцентровогошлифОВАНия | 1976 |

|

SU848295A1 |

| Станок для чистки и заточки гарнитуры валиков текстильных машин | 1984 |

|

SU1341266A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2198777C2 |

I

Изобретение относится к обработке полупроводниковых материалов, например, при производстве монокристаллического кремния методом бестигельной зонной плавки и мо) бы.ть использовано в других областях техники, где требуется производить заточку конусов и фасок на концах стержней из твердых и хрупких кристаллических материалов, имеющих цилиндрическую или близкую к ней форму.

Известно устройство для обработки конусов, содержащее вращающийся корпус и алмазоносные элементы, выпАт ненные в виде шайб, рабочая поверх ность которых расположена касательно к конической поверхности обрабатываемой детали 1.

Недостатком этого устройства является то, что обработка ним возможна только на вертикально-фрезерном или сверлильном станке и требует больших скоростей вращения, что влечет за собой большие вибрации в системе

СПИД и некачественно обработанную поверхность, при этом обрабатываемое изделие должно быть зафиксировано неподвижно.

Наиболее близким техническим решением к предлагаемому является устройство для обработки стержней,преимущественно из твердых и хрупких полупроводниковых материалов, включающее станину приводной абразивный

to круг с горизонтально установленной .торцовой рабочей поверхностью, механизм фиксации и вращения обрабатываемого стержня с приводом подачи его к абразивному кругу 2.

15

Недостатками такого устройства является то, что при обработке стержней в силу конструктивных особенностей устройства, конус получается без острой вершины, т.е. усеченным,что

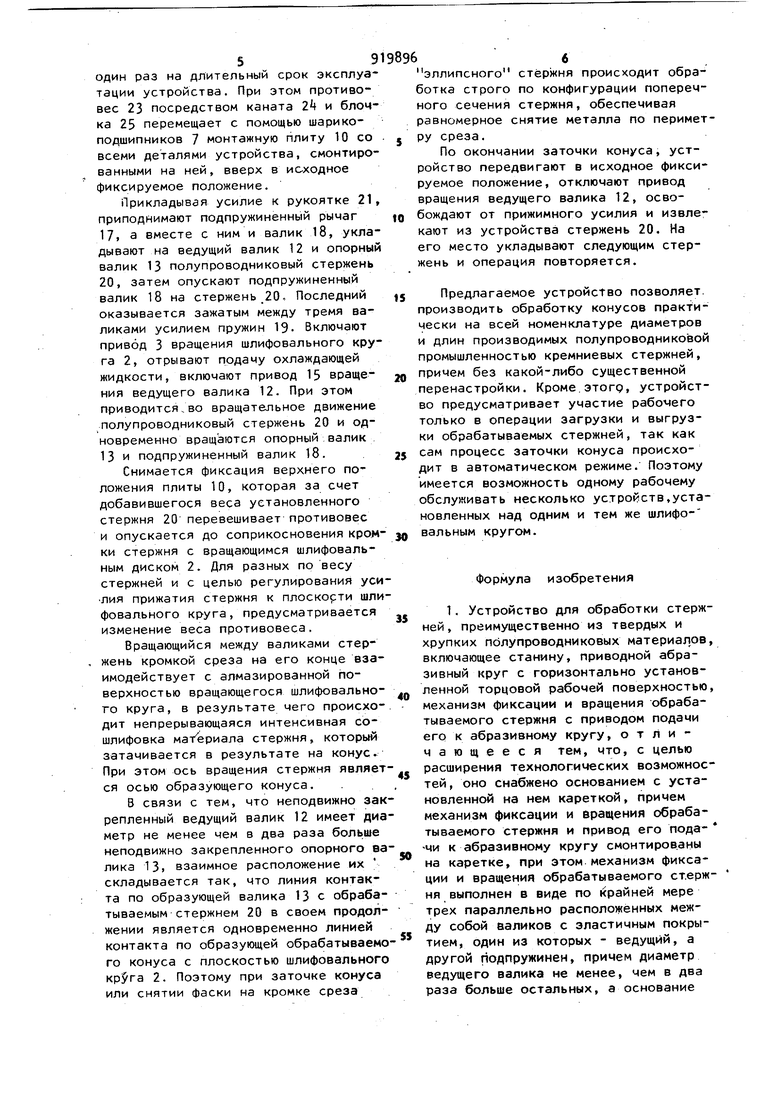

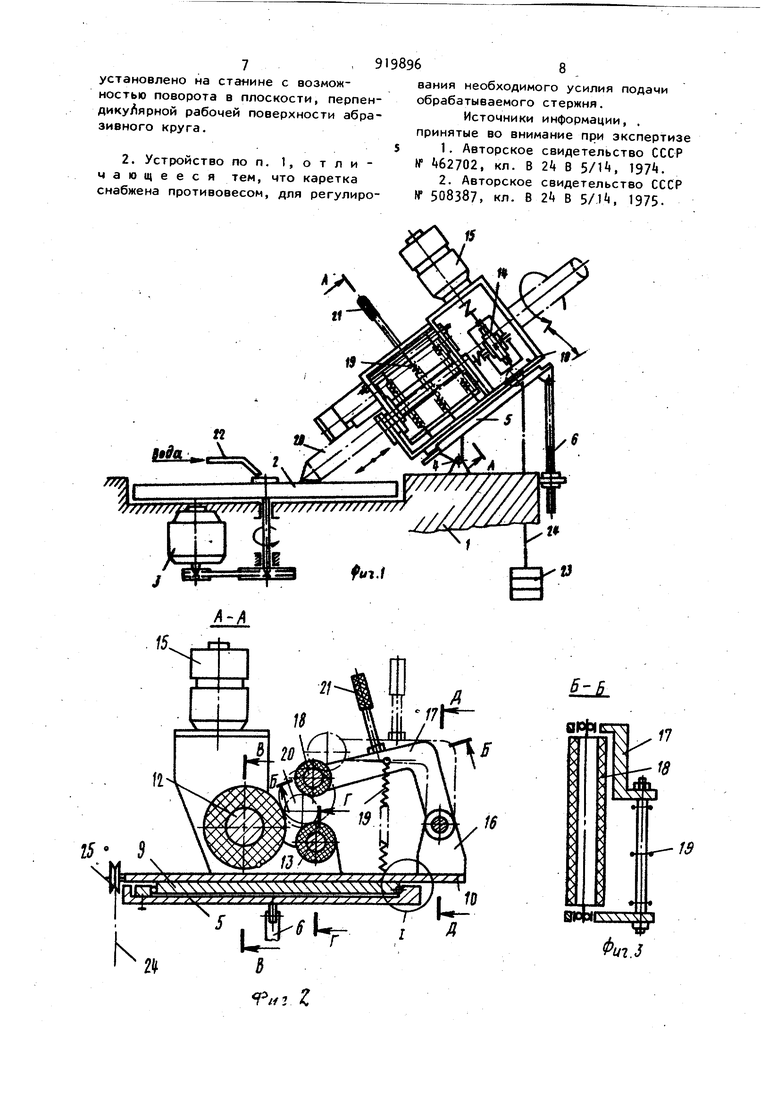

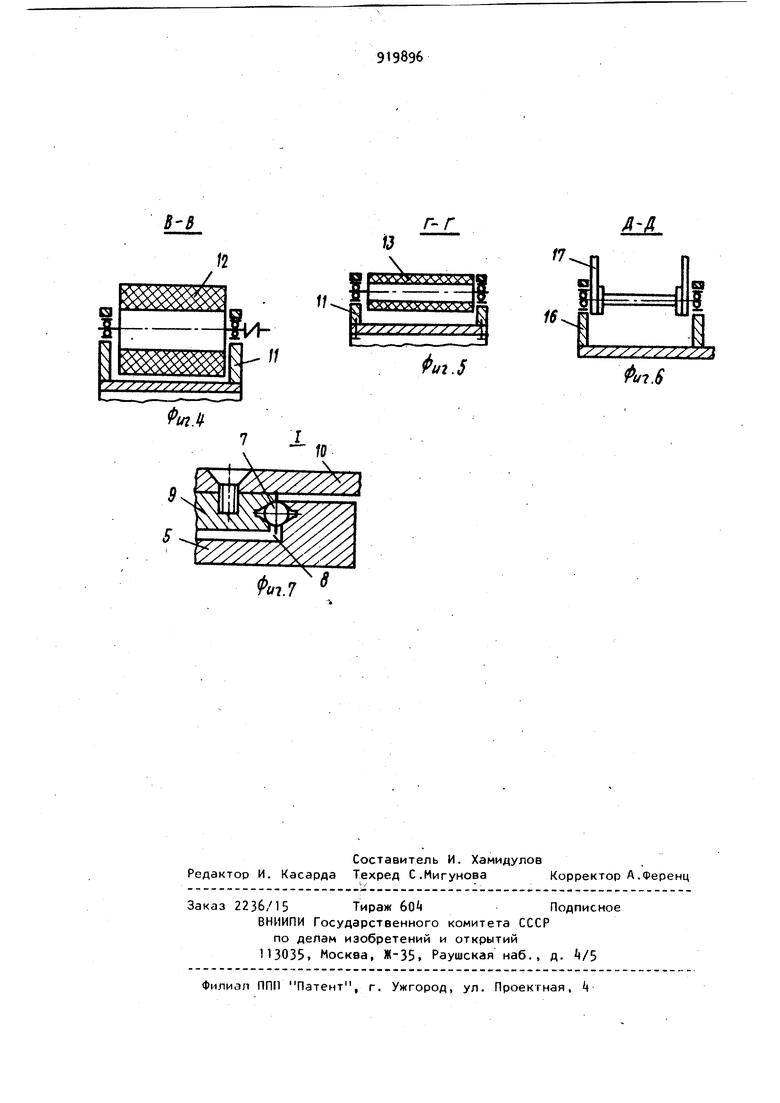

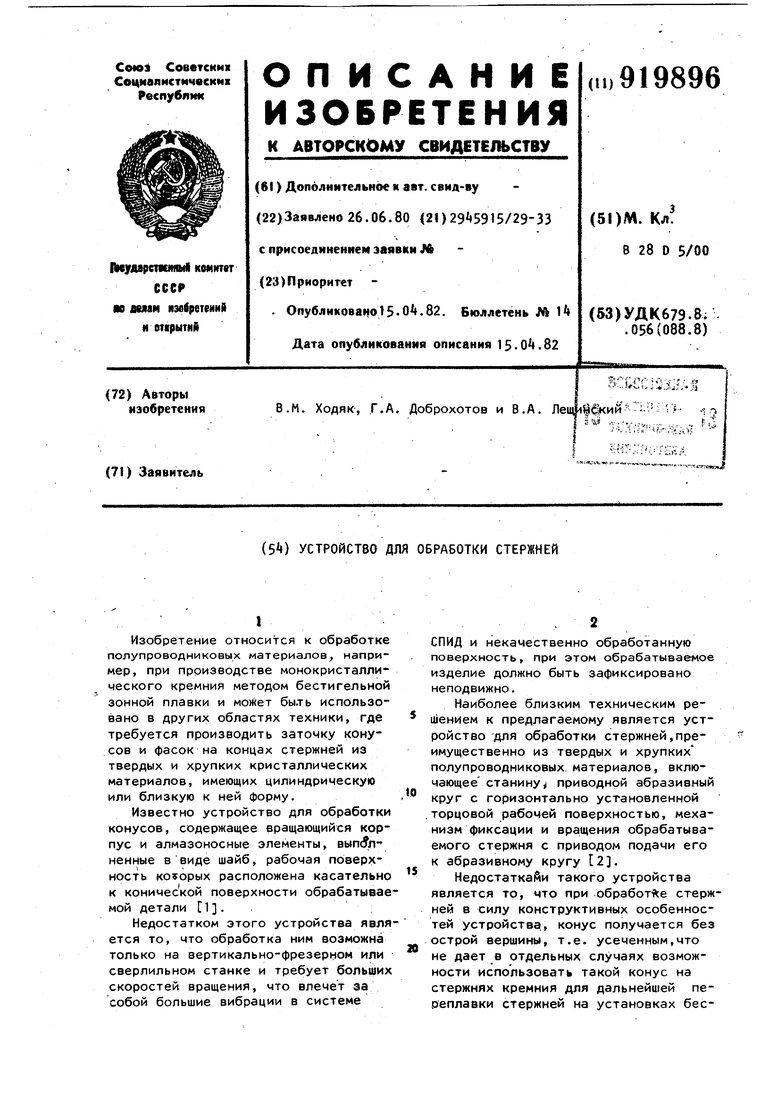

20 не дает в отдельных случаях возможности использовать такой конус на стержнях кремния для дальнейшей переплавки стержней на установках бестигельной зонной плавки. Кроме того при обработке стержней предварительно нekaлибpoвaнныx и имеющих эллипс ное поперечное сечение, ось изготов ленного конуса может не совпадать с осью вращения стержня, что также нежелательно при проведении последую щих операций по изготовлению монокристаллических слитков кремния. в случае производства поликристал лического кремния в виде единичных загрузок требуется изготавливать на торце некалибройанного, имеющего,ка правило, оваль о в сечении форму стержня, фаску риной мм, кото рую на известноь. устройстве изготовить практически невозможно,так как разница двух перпендикулярных диамет ров в сечении стержня может достигат 30 мм. Цель изобретения - расширение тех нологических возможностей устройства. Поставленная цель достигается тем что устройство для обработки стержней, преимущественно из твердых и хрупких полупроводниковых материалов, включающее станину, приводной абразивный круг с горизонтально установленной торцовой рабочей поверхностью, механизм фиксации и вращения обрабатываемого стержня с приводом подачи его к абразивному кругу, снабжено основанием с установленной на нем кареткой, причем механизм фиксации и вращения обрабатываемого стержня и привод его подачи к абразивному кругу смонтироваьЖ на каретке, при этом механизм фиксации и вращения обрабатываемого стерж ня выполнен в виде по крайней мере трех параллельно расположенных между собой валиков с эластичным покрытием, один из которых - ведущий, а другой подпружинен, причем диаметр ведущего валика на менее, чем в два раза больше остальных, а основание установлено на станине с возможностью поворота в плоскости, перпендикулярной рабочей поверхности абразивного круга. Кроме того, каретка снабжена противовесом, для регулирования необходимого усилия подачи обрабатываемого стержня. На фиг. 1 изображена кинетическая схема устройства; на фиг. 2 разрез А-А на фиг. 1 , на фиг. 3 разрез Б-Б на фиг. 2-, на фиг. - раз рез В-В на фиг. 2; на фиг. 5 раз9рез Г-Г на-фиг. 2-, на фиг. 6 - разрез Д-Д на фиг. 2-, на фиг. 7 узел Г на фиг, 2. Устройство состоит ,из станины 1 , на которой смонтирован шлифовальный круг 2 с горизонтально расположенной рабочей поверхностью (планшайба) , приводимый во вращение приводом З-На станине 1 закреплен шарнир , на который опирается основание - плита 5 фиксируемая под необходимым углом к плоскости шлифовального круга с помощью регулируемой опоры 6. На основании - плите 5 с помощью шариков 7 и сепараторов 8 смонтирована промежуточная плита 9 к которой жестко крепится монтажная плита 10. Эти две жестко скрепленные плиты представляют собой подвижную в ёсевом направлении платформу, на которой смонтированы остальные механизмы устройства. На опорах 11 смонтированы неподвижные вращающиеся ведущий валик 12 и опорный валик 13, имеющие эластичные покрытия, например из резины. Ведущий валик 12 приводится во вращение с помощью червячного редуктора 14 и электродвигателя 15- На опоре 16 шарнирно закреплен рычаг i7, на противоположном конце которого смонтирован прижимной вращающийся валик 18, который усилием пружин 19 прижимает обрабатываемое изделие - стержень 20 к неподвижным валикам 12 и 13. Для освобождения обрабатываемого стержня 20 от прижимного усилия, на рычаге 17 закреплена рукоятка 21. По трубке 22 подается смазывающе-охлаждающая жидкость на центр шлифовального круга 2. Для регулирования величины давления обрабатываемым изделием 20 на плоскость шлифовального круга 2 предусмотрена установка противовеса 23, закрепленного посредством каната 2 и блочков 25 к монтажной плите 10. Устройство работает следующим образом. С помощью опоры 6 регулируют и фиксируют угол наклона плиты - основания 5. а следовательно, и монтажной плиты 10 к горизонтально расположенной плоскости шлифовального круга 2. Поскольку для производства полупроводниковых материалов угол конуса на стержне обычно требуется в пределах 60- 70 , регулировка угла наклона плиты - основания производится один раз на длительный срок эксплуатации устройства. При этом противовес 23 посредством каната 2 и блоч ка 25 перемещает с помощью шарикоподшипников 7 монтажную плиту Ю со всеми деталями устройства, смонтированными на ней, вверх в исходное фиксируемое положение. Прикладывая усилие к рукоятке 21, приподнимают подпружиненный рычаг 17, а вместе с ним и валик 18, укладывают на ведущий валик 12 и опорный валик 13 полупроводниковый стержень 20, затем опускают подпружиненный валик 18 на стержень 20. Последний оказывается зажатым между тремя валиками усилием пружин 13- Включают привод 3 вращения шлифовального круга 2, отрывают подачу охлаждающей жидкости, включают привод 15 вращения ведущего валика 12. При этом приводится,во вращательное движение полупроводниковый стержень 20 и одновременно вращаются опорный валик 13 и подпружиненный валик 18. Снимается фиксация верхнего положения плиты 10, которая за счет добавившегося веса установленного стержня 20 перевешивает противовес и опускается до соприкосновения кромки стержня с вращающимся шлифовальным диском 2. Для разных по весу стержней и с целью регулирования уси лия прижатия стержня к плоскорти шли фовального круга, предусматривается изменение веса противовеса. Вращающийся между валиками стержень кромкой среза на его конце взаимодействует с алмазированной поверхностью вращающегося шлифовального круга, в результате чего происходит непрерывающаяся интенсивная сошлифовка материала стержня, который затачивается в результате на конус. При этом ось вращения стержня являет ся осью образующего конуса. В связи с тем, что неподвижно зак репленный ведущий валик 12 имеет диа метр не менее чем в два раза больше неподвижно закрепленного опорного ва лика 13. взаимное расположение их складывается так, что линия контакта по образующей валика 13 с обрабатываемым стержнем 20 в своем продолжении является одновременно линией контакта по образующей обрабатываемо го конуса с плоскостью шлифовального 2. Поэтому при заточке конуса или снятии фаски на кромке среза 9 эллипсного стержня происходит обработка строго по конфигурации поперечного сечения стержня, обеспечивая равномерное снятие металла по периметру среза. По окончании заточки конуса, устройство передвигают в исходное фиксируемое положение, отключают привод вращения ведущего валика 12, освобождают от прижимного усилия и извлекают из устройства стержень 20. На его место укладывают следующим стержень и операция повторяется. Предлагаемое устройство позволяет, производить обработку конусов практически на всей номенклатуре диаметров и длин производимых полупроводниковой промышленностью кремниевых стержней, причем без какой-либо существенной перенастройки. Кроме этоrQ, устройство предусматривает участие рабочего только в операции загрузки и выгрузки обрабатываемых стержней, так как сам процесс заточки конуса происходит в автоматическом режиме. Поэтому имеется возможность одному рабочему обслуживать несколько устройств,установленных над одним и тем же шлифовальным кругом. Формула изобретения 1. Устройство для обработки стержней , преимущественно из твердых и хрупких полупроводниковых материалов, включающее станину, приводной абразивный круг с горизонтально установленной торцовой рабочей поверхностью, механизм фиксации и вращения обрабатываемого стержня с приводом подачи его к абразивному кругу, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено основанием с установленной на нем кареткой, причем механизм фиксации и вращения обрабатываемого стержня и привод его пода- чи к абразивному кругу смонтированы на каретке, при этом механизм фиксации и вращения обрабатываемого стержня выполнен в виде по крайней мере трех параллельно расположенных между собой валиков с эластичным покрытием, один из которых - ведущий, а другой подпружинен, причем диаметр ведущего валика не менее, чем в два раза больше остальных, а основание установлено на станине с возможностью поворота в плоскости, перпендикуЛярной рабочей поверхности абразивного круга. 2. Устройство по п. 1, о т л и чающееся тем, что каретка снабжена противовесом, для регулиро96 вания необходимого усилия подачи обрабатываемого стержня. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 62702, кл. В 2/4 В S/l. 197. 2.Авторское свидетельство СССР № 508387, кл. В 2 В 5/1, 1975

Авторы

Даты

1982-04-15—Публикация

1980-06-26—Подача