(5) УСТРОЙСТВО для ШЛИФОВАНИЯ ИЗДЕЛИЙ ТИПА СТЕРЖНЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования изделий в виде стержней | 1980 |

|

SU1000238A2 |

| Устройство для обработки стержней | 1980 |

|

SU919896A1 |

| Устройство для шлифовки изделий, выполненныхВ ВидЕ ТЕл ВРАщЕНия | 1976 |

|

SU828266A1 |

| Устройство для измерения толщины заготовок | 1986 |

|

SU1360972A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1927 |

|

SU20982A1 |

| Автомат для чистовой обработки конического конца стержня малого диаметра (например, пуансона, цапф оси) | 1959 |

|

SU124333A1 |

| Устройство для шлифования нежестких цилиндрических деталей | 1982 |

|

SU1060421A2 |

| Устройство для шлифования деталейКРуглОгО СЕчЕНия из дРЕВЕСиНы | 1979 |

|

SU831557A2 |

| Устройство для бесцентровогошлифОВАНия | 1976 |

|

SU848295A1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

1

Изобретение относится к механической обработке твердых и хрупких материалов, преимущественно полупроводниковых, и предназначено для шлифования ;по наружному диаметру стержней с целью придания им цилиндрической формы с повышенными требованиями к качеству обработанной поверхности.

Известно устройство для шлифования изделий, содержащее станину, шлифовальный круг с горизонтально расположенной торцовой рабочей поверхностью, привод его вращения, ведуи ий элемент, выполненный в виде вращающегося валика с упругим покрытием, установленный на станине с возможностью перемещения в направлении обрабатываемого изделия, опорные элементы, один из которых выполнен подвижно, и механизм настройки на размер.

В известном устройстве при обработке стержень прижимают к шлифоваль ному кругу ведущим элементом. При этом стержень находится между двумя.

параллельно расположенными вращающимися валиками - опорными элементами, один из которых закреплен на станине неподвижно, а другой - с возможностью перемещения относительно нее в направлении неподвижного валика lj.

В данном устройстве валики опорного элемента имеют постоянные диаметры, а один из них неподвижен по

10 отношению к обрабатываемому стержню и к инструменту, что при значительном изменении диаметра обарабатываемого стержня приводит к смещению его оси относительно валика с упругим

IS покрытием. Поэтому известное устройство может быть использовано только для обработки стержней, отличающихся небольшим перепадом диаметров.

Цель изобретения - расширение

X технологических возможностей устройства и повышение точности обработки.

Поставленная цель достигается тем, что второй опорный элемент

392

выполнен также подвижно с помощью введенного в устройство механизма взаимосвязанных перемещений обоих опорных элементов, содержащего шарнирно закрепленные в виде параллелограмма рычаги и ползун с направляющей для изменения расстояния между концами двух стянутых пружиной рычагов, на которых закреплены планки с возможностью изменения угла их наклона и одновременного разведения и сведения симметрично относительно вертикальной плоскости, проходящей через ось обрабатываемого стержня.,

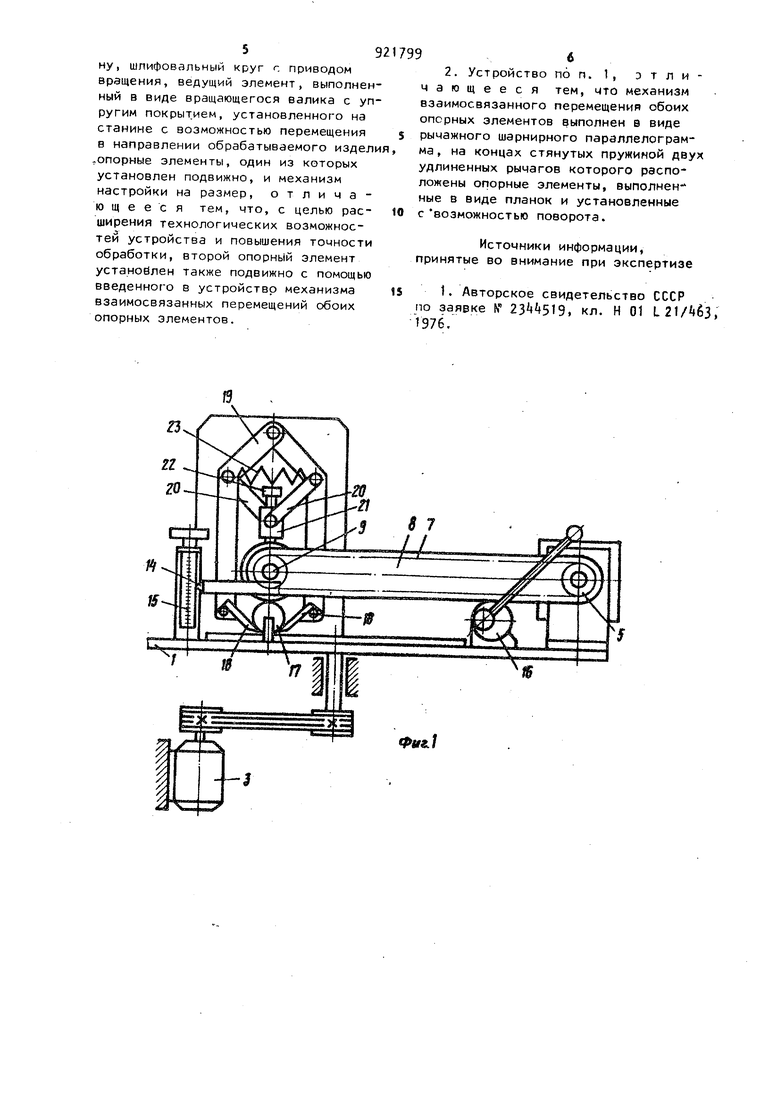

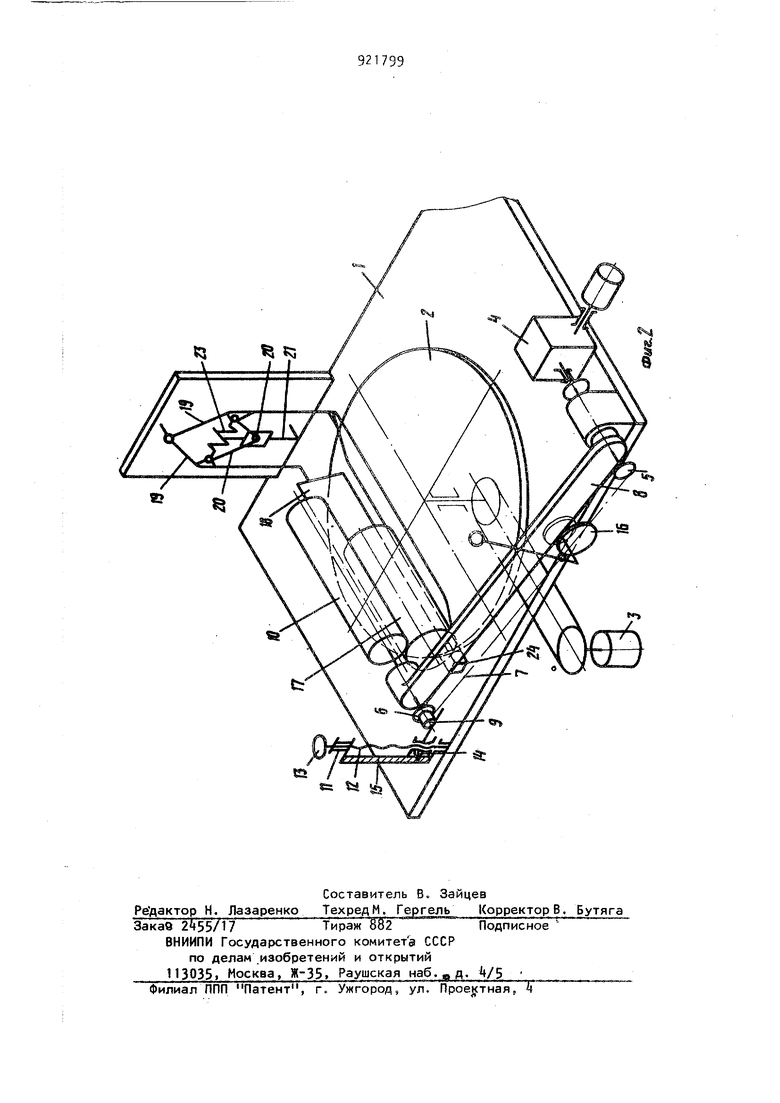

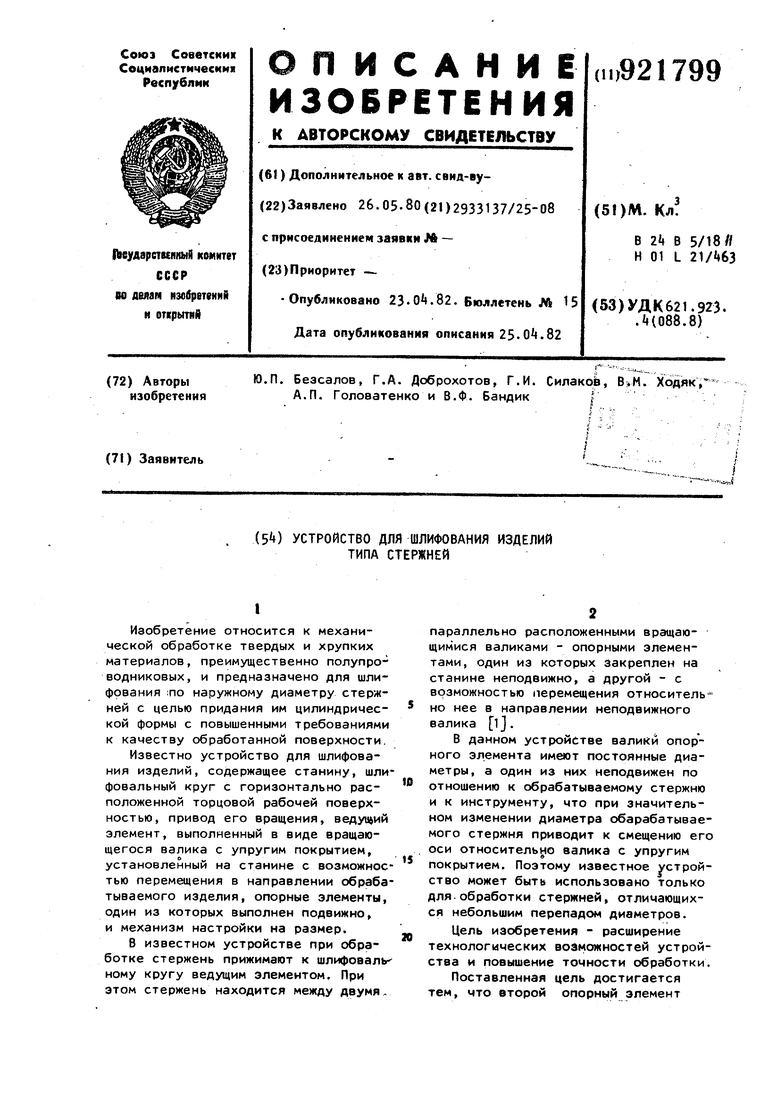

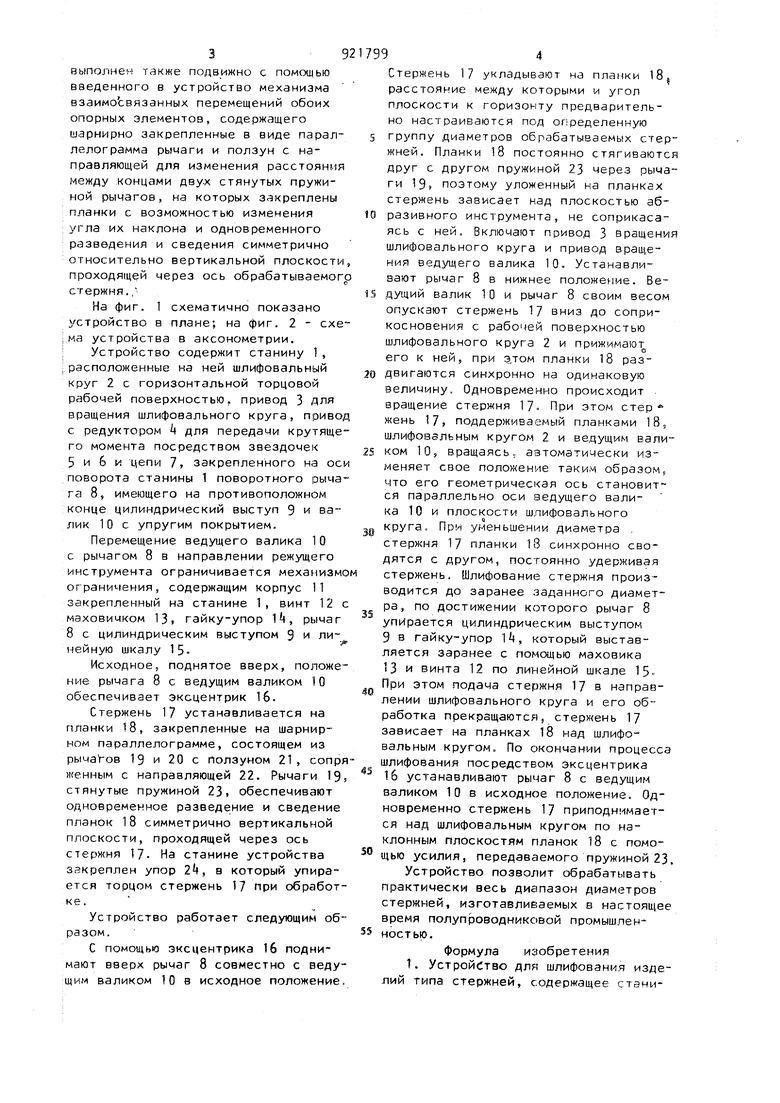

На фиг. схематично показано устройство в плане; на фиг. 2 - схема устройства в аксонометрии.

Устройство содержит станину 1, расположенные на ней шлифовальный круг 2 с горизонтальной торцовой рабочей поверхностью, привод 3 для вращения шлифовального круга, привод с редуктором 4 для передачи крутящего момента посредством звездочек 5 и 6 и цепи 7, закрепленного на оси поворота станины 1 поворотного рычага 8, имеющего на противоположном конце цилиндрический выступ 9 и валик 10 с упругим покрытием.

Перемещение ведущего валика 10 с рычагом 8 в направлении режущего инструмента ограничивается механизмо ограничения, содержащим корпус П закрепленный на станине 1, винт 12 с маховичком 13« гайку-упор , рычаг 8 с цилиндрическим выступом 3 ли нейную шкалу 15Исходное, пoдняtoe вверх, положение рычага 8 с ведущим валиком 10 обеспечивает эксцентрик 16.

Стержень 17 устанавливается на планки 18, закрепленные на шарнирном параллелограмме, состоящем из рычагов 19 и 20 с ползуном 21, сопряженным с направляющей 22. Рычаги Э, стянутые пружиной 23. обеспечивают одновременное разведение и сведение планок 18 симметрично вертикальной плоскости, проходящей через ось стержня 17- На станине устройства закреплен упор 2k, в который упира ется торцом стержень 17 при обработке .

Устройство работает следующим образом.

С помощью эксцентрика 16 поднимают вверх рычаг 8 совместно с ведущим валиком 10 в исходное положение.

994

Стержень 17 укладывают на планки 18 расстояние между которыми и угол плоскости к горизонту предварительно настраиваются под определенную

группу диаметров обрабатываемых стержней. Планки 18 постоянно стягиваются друг с другом пружиной 23 через рычаги 19 поэтому уложенный на планках стержень зависает над плоскостью абразивного инструмента, не соприкасаясь с ней. Включают привод 3 вращения шлифовального круга и привод вращения ведущего валика 10, Устанавливают рычаг 8 в нижнее положение. ВеS дущий валик 10 и рычаг 8 своим весом опускают стержень 17 вниз до соприкосновения с рабочей поверхностью шлифовального круга 2 и прижимают его к ней, при э.том планки 18 раздвигаются синхронно на одинаковую величину. Одновременно происходит вращение стержня 17- При этом стер жень 17, поддерживаемый планками 18, щлифовзльным кругом 2 и ведущим валиком 10, вращаясь, автоматически изменяет свое положение таким образомs что его геометрическая ось становится параллельно оси ведущего валика 10 и плоскости шлифовального

р круга. При уменьшении диаметра . стержня 17 планки 18 синхронно сводятся с другом, постоянно удерживая стержень. Шлифование стержня производится до заранее заданного диаметра, по достижении которого рычаг 8 упирается цилиндрическим выступом 9 в гайку-упор 1, который выставляется заранее с помощью маховика 13 и винта 12 по линейной шкале 15При этом подача стержня 17 в направлении шлифовального круга и его обработка прекращаются, стерх ень 17 зависает на планках 18 над шлифовальным кругом. По окончании процесса шлифования посредством эксцентрика

16 устанавливают рычаг 8 с ведущим валиком 10 в исходное положение. Одновременно стержень 17 приподнимается над шлифовальным кругом по наклонным плоскостям планок 18 с помо® щью усилия, передаваемого пружиной 23.

Устройство позволит обрабатывать практически весь диапазон диаметров стержней, изготавливаемых в настоящее время полупроводниковой промышленностью,

формула изобретения 1. Устройство для шлифования изделий типа стержней, содержащее станину, шлифовальный круг с приводом вращения, ведущий элемент, выполненный в виде вращающегося валика с упругим покрытием, установленного на станине с возможностью перемещения в направлении обрабатываемого издели ,опорные элементы, один из которых установлен подвижно, и механизм настройки на размер, отличающееся тем, что, с целью расширения технологических возможностей устройства и повышения точности обработки, второй опорный элемент устаноблен также подвижно с помощью введенного в устройство механизма взаимосвязанных перемещений обоих опорных элементов. Л./

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-04-23—Публикация

1980-05-26—Подача