1

Изобретение относится к механической обработке твердых и хрупких материалов, преимущественно полупроводниковых, и предназначено для шлифовки по наружному диаметру заготовок, выполненных в виде тел вращения с целью придания им цилиндрической формы.

Полупроводниковые заготовки (слитки) имеют форму, близкую к цилиндрической с переменным наружным диаметром. Для придания слиткам правильной цилиндрической формы с сохранением их геометрической оси, что необходимо для проведения дальнейших операций по созданию полупроводниковых приборов, слитки калибруют-обрабатывают по наружному диаметру на различных шлифовальных устройствах.

Известен универсальный круглошлифовальный станок, содержащий станину, расположенный на нем шлифовальный круг с приводом для его вращения, суппорт и расположенное на нем устройство для закрепления обрабатываемого изделия и его вращения, содержащее переднюю и заднюю бабку и поводковый хомуток 1.

При обработке на данном станке полупроводниковый слиток, к торцам которого приклеивают специальные центры для установки их в передней и задней бабках, вращают с помощью поводкового хомутика

и совместно с суппортом перемещают относительно шлифовального круга в продольном п поперечном направлениях. Станок обеспечивает получение полупроводниковых

слитков правильной геометрической формы в виде цилиндра, однако при этом не сохраняется положение геометрической оси слитка. Перед приклеиванием к слитку центры производят обработку его торцовых

поверхностей, при этом вследствие переменного диаметра слитка невозможно получить плоскости торцев строго перпендикулярными к геометрической оси слитка. Кроме того, при обработке на данном

станке производительность процесса невелика, так как шлифование производят за несколько проходов вследствие перепада размеров слитка по диаметру в различных его сечениях.

Известно устройство для шлифования изделий, наиболее близкое по техническому решению к изобретению, содержащее станину, шлифовальный круг с горизонтально расположенной торцевой рабочей поверхностью, привод для его вращения и опорный элемент 2.

При обработке на данном з стройстве заготовку прижимают к опорному элементу (упору) и шлифовальному кругу и вращают. Производительность работы при этом

увеличивается, так как заготовка шлифуется одиовременно по всей длиие, однако геометрическая ось обработанного изделия не совпадает с геометрической осью заготовки, поскольку прижим заготовки к шлифовальному кругу и ее враш;ение осуществляют вручную. Отклонение геометрической оси слитка после его шлифовки по наружному диаметру от первоначального положения составляет более 1-2°.

Целью изобретения является иовышение точностн сохранения положения геометрической оси изделия, имеюш,его переменный наружный диаметр, ири его обработке, а также автоматическое прекраш,ение обработки изделия при достижении заданного размера по диаметру.

Достигается это тем, что устройство для шлифовки изделий, выполненных в виде тел Браш,ения, содержащее станину, шлифовальный круг с горизонтально расположенной торцевой рабочей поверхностью, привод для его вращения и опорный элемент снабжено ведущим элементом, выполненным в виде вращающегося валика с упругим покрытием, установленным на станине с возможностью перемещения в направлении обрабатываемого изделия, а опорный элемент выполнен в виде двух параллельно расположенных вращающихся валиков, один из которых закреплен на станине, а другой с возможностью перемещения относительно нее - в направлении неподвижного валика. Кроме того, вращающийся валик с упругим покрытием снабжен механизмом ограничеиия перемещения, содержащим рычаг и фиксатор, выполненный преимущественно в виде эксцентрикового кулачка, при этом валик с упругим покрытием расположен на одном конце рычага, а фиксатор - на другом, а ось вращения подвижно закрепленного валика опорного элемента расположена ниже оси вращения неподвижного валика.

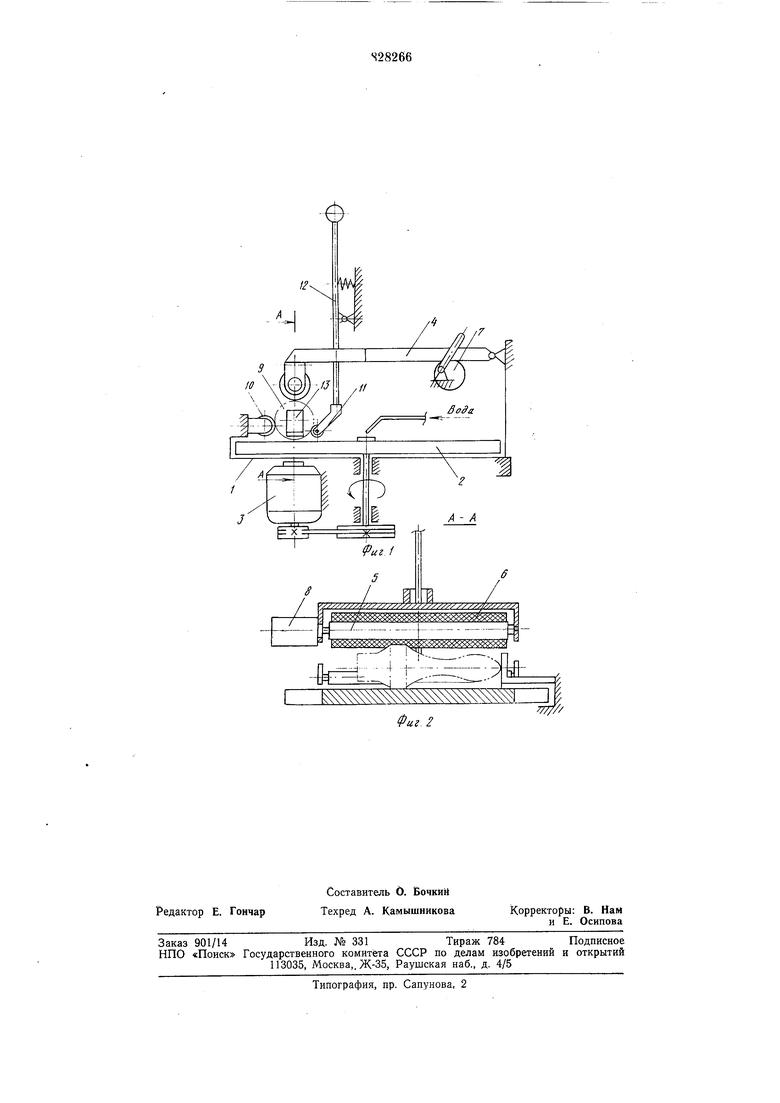

На фиг. 1 изображена схема устройства; на фиг. 2 - рабочая зона устройства с обрабатываемым изделием, разрез А-А на фиг. 1.

Устройство содержит станину 1, расположенные на ней шлифовальный круг 2 с горизонтальной торцевой рабочей поверхностью, покрытой, например, алмазоносным слоем, привод 3 для вращения щлифовального круга, шарнирно закрепленный рычаг 4, на одном конце которого расположен ведущий валик 5 с упругим покрытием 6, выполненным, например, из вакуумной резины, а на другом - фиксатор, выполненный в виде эксцентрикового кулачка 7. Ведущий валик 5 снабжен приводом 8. Под действием силы тяжести ведущего валика 5 с приводом 8 и рычага 4 обрабатываемый слиток 9 боковой поверхностью прижимается к шлифовальному кругу. Одновременно слиток 9 опирается на вращающийся валик

10, закрепленный на станине устройства, и вращающийся валик 11, расположенный на подпруншненном рычаге 12, при этом оси валиков параллельны между собой, а ось вращения вращающегося валика 11 расположена ниже оси вращения закрепленного вращающегося валика 10. На станине устройства закреплен упор 13, в который упирается при обработке полупроводниковый слиток 9. Вес рычага 4 с ведущим валиком 5 и рычага 12 с валиком 11 подбирают таким образом, чтобы составляющая силы, действующая на слиток 9 от валика 11, была направлена вверх и превышала вес слитка.

Устройство работает следующим образом. С иомощью поворотного эксцентрикового кулачка 7 рычаг 4 совместно с ведущим валиком 5 и приводом 8 устанавливают в крайне верхнее положение. Слиток 9 укладывают на валики 10 и И и перемещают его в осевом направлении до упора 13, при этом валик 11 под действием подпружиненного рычага оказывается приподнятым вверх на уровень вращающегося валика 10. Если слиток 9 имеет значительный перепад размеров по диаметру, то перед обработкой геометрическая ось слитка не будет параллельна осям вращения валиков 5, 10 и 11. Поскольку вертикальная составляющая силы, действующая на слиток 9 от валика 11, больще веса слитка, последний в начальный момент обработки не соприкасается с рабочей поверхностью щлифовальиого круга 2. Включают привод 3 вращения щлифовального круга 2 и привод 8 вращения ведущего валика 5, устанавливают рычаг 4 в крайне нижнее положение. Ведущий валик 5 и рычаг 4 своим

весом опускают слиток 9 вниз до соприкосновения с рабочей поверхностью шлифовального круга 2 и прижимают его к ней, при этом валик 11 также опускается. Одновременно происходит вращение слитка

9, так как ведущий валик 5 постоянно ,прижат упругим покрытием 6 к боковой поверхности слитка. При этом слиток кинематически замыкает валики 5, 10 и 11 в единую систему вращающихся тел и автоматически изменяет свое положение таким образом, что его геометрическая ось становится параллельно осям вращения валиков. В рабочую зону подают воду для охлаждения алмазоносного слоя шлифовального круга. При обработке геометрическая ось слитка 9 всегда остается параллельной рабочей плоскости шлифовального круга 2, так как слиток оказывается постоянно зажатым между валиками 5, 10 и 11, оси

которых параллельны рабочей плоскости щлифовального круга. Поскольку слиток 9 своей образующей расположен на рабочей плоскости шлифовального круга 2, по его хорде, то под действием усилия шлифования он стремится продвинуться в сторону

вращения шлифовального круга и упирается в унор 13. При обработке слитка с большими перепадами диаметра по его длине, упругое покрытие 6 ведуш,его валика 5 прогибается и охватывает слиток по кольцу в месте наибольшего диаметра, удерживая при этом ве.сь слиток параллельно оси валика. При этом наибольшее усилие прижатия слитка к рабочей плоскости шлифовального круга приходится на точку, противоположную точке контакта покрытия со слитком. Поскольку эта точка постоянно меняется из-за враш,ения слитка, то происходит его интенсивная первоочередная обработка по окружности кольцевого выступа в месте наибольшего диаметра. Когда этот диаметр делается равным диаметру другого кольцевого выступа, обработка продолжается одновременно уже по двум выступам и так далее до полной обработки по всей длине слитка. Обработка в автоматическом режиме происходит до заранее заданного диаметра, по достижении которого рычаг 4 опускается и упирается в эксцентриковый кулачок 7, при этом подача слитка 9 в направлении шлифовального круга 2 и его обработка прекрашаются. По окончании процесса шлифовки эксцентриковый кулачок 7, рычаг 4 с ведушим валиком 5 и приводом 8 устанавливают в исходное положение.

Устройство опробовано в производственных условиях, отклонение геометрической оси слитка после его шлифовки по диаметру по сравнению с первоьгачальной геометрической осью не превышает 10-30.

Формула изобретения

1. Устройство для шлифовки изделий, выполненных в виде тел врашения, содержашее станину, шлифовальный круг с горизонтально расположенной торцевой рабочей поверхностью, привод для его врашения и опорный элемент отличающееся тем, что, с целью повышения точности сохранения положения геометрической оси изделия, имеюшего переменный наружный диаметр, при его обработке, устройство снабжено ведущим элементом, выполненным в виде вращающегося валика с упругим покрытием, установленным на станине с возможностью перемещения в направлении обрабатываемого изделия, а опорный элемент выполнен в виде двух параллельно расположенных вращаюшихся валиков,

один из которых закреплен на станине, а другой - с возможностью перемешения относительно нее в направлении неподвижного валика. 2. Устройство по п. 1, отличающееся

тем, что, с целью автоматического прекращения обработки изделия при достижении заданного размера по диаметру, вращающийся валик с упругим покрытием снабжен механизмом ограничения перемешения, содержашим рычаг и фиксатор, выполненный преимущественно в виде эксцентрикового кулачка, при этом валик с упругим покрытием расположен на одном конце рычага, а фиксатор - на , а ось вращения подвижио закрепленного валика опорного элемента расположена ниже оси вращения неподвижного валика.

Источники информации, принятые во внимание при экспертизе

1. ОСТ 11.054.140-75. «Изделие электронной техники. Пластины кремния и германия. Технологический процесс. Отраслевой стандарт, 1976, с. 43, 246. 2. Ардамацкий А. А. Изготовление оптических деталей.-М.: «Оборонгиз, 1955, с. 181 (прототип).

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования изделий типа стержней | 1980 |

|

SU921799A1 |

| Устройство для шлифования изделий в виде стержней | 1980 |

|

SU1000238A2 |

| Устройство для обработки стержней | 1980 |

|

SU919896A1 |

| Устройство для бесцентровогошлифОВАНия | 1976 |

|

SU848295A1 |

| Устройство для резки материалов неправильной формы,преимущественно полупроводниковых | 1974 |

|

SU523802A1 |

| Способ обработки края чашеобразного стеклоизделия | 1981 |

|

SU992166A1 |

| УСТРОЙСТВО для ШЛИФОВАНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ | 1973 |

|

SU385714A1 |

| ПОЗИЦИОНИРОВАНИЕ ШПИНДЕЛЯ С РЕГУЛИРОВКОЙ МИКРОМЕТРИЧЕСКОЙ ПОДАЧИ И НАКЛОНА ОСИ ЕГО ВРАЩЕНИЯ | 2016 |

|

RU2699693C1 |

| Станок для шлифования торцов пружин | 1983 |

|

SU1093494A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛБЦЕВОГО ЖЕЛОБА | 1970 |

|

SU274677A1 |

Авторы

Даты

1981-05-07—Публикация

1976-04-12—Подача