(54) УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ИЗДЕЛИЙ В ВИДЕ СТЕРЖНЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования изделий типа стержней | 1980 |

|

SU921799A1 |

| Устройство для обработки стержней | 1980 |

|

SU919896A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ЦАПФ КОНТЕЙНЕРА | 2013 |

|

RU2523378C1 |

| Устройство для бесцентровогошлифОВАНия | 1976 |

|

SU848295A1 |

| Устройство для шлифовки изделий, выполненныхВ ВидЕ ТЕл ВРАщЕНия | 1976 |

|

SU828266A1 |

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| Ходовой трехроликовый люнет | 1935 |

|

SU43545A1 |

| Способ изготовления винтовых деталей и устройство для его осуществления | 1980 |

|

SU980897A1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044627C1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

1

Изобретение относится к механической обработке твердых и хрупких материалов, преимущественно полупроводниковых, и предиазначено для шлифования по наружному диаметру стержней с целью придания им цилиндрической формы с повышенными требованиями Kjia4ecTBy обработанной поверхности.

По основному авт. св. № 921799 известно устройство для абразивной обработки изделий типа стержней, содержащее станину, шлифовальный круг с приводом вращения, ведущий элемент, выполненный в виде вращающегося валика с упругим покрытием, установленного на станине с возможностью перемещения в направлении обрабатываемого изделия, подвижные опорные элементы, выполненные в виде планок, механизм взаимосвязанных перемещений опорных элементов и механизм настройки на размер 1.

Недостатками известного устройства являются Наличие большого трения на поддерживающих изделие опорных планках и отсутствие возможности первоначальной установки опорных элементов при изменении

диаметра обрабатываемых изделий, что сни жает как геометрическую, так и размерную точность обработки.

Цель изобретения - расширение технологических, возможностей устройства и повышение точности обработки.

Поставленная цель достигается тем, что механизм взаимосвязанных перемещений обоих опорных элементов выполнен в виде двух удлиненных стянутых пружиной крон10 штейнов, которые соединены между собой зубчатой передачей с передаточным отношением 1:1 с возможностью схождения и расхождения роликов симметрично относительно вертикальной плоскости, проходящей через ось обрабатываемого стержня, а механизм настройки на заданный размер обработки выполнен в виде гайки связанной по внутренней резьбе с винтом и упором ограничения хода поворотного рычага с приводным валиком, а по наружной резь20 бе - с ползуном, имеющим упор для поворота кронштейна с целью настройки расстояния между роликами, причем шаг внутренней и шаг наружной резьб выполнены с таким соотношением, при котором установка упора ограничения хода поворотного рычага с приводным валиком на размер обработки стержня автоматически влечет за собой настройку необходимого расстояния между роликами. Кроме того, механизм настройки снабжен линейной шкалой, с которой связан упор ограничения хода поворотного рычага с приводным валиком.

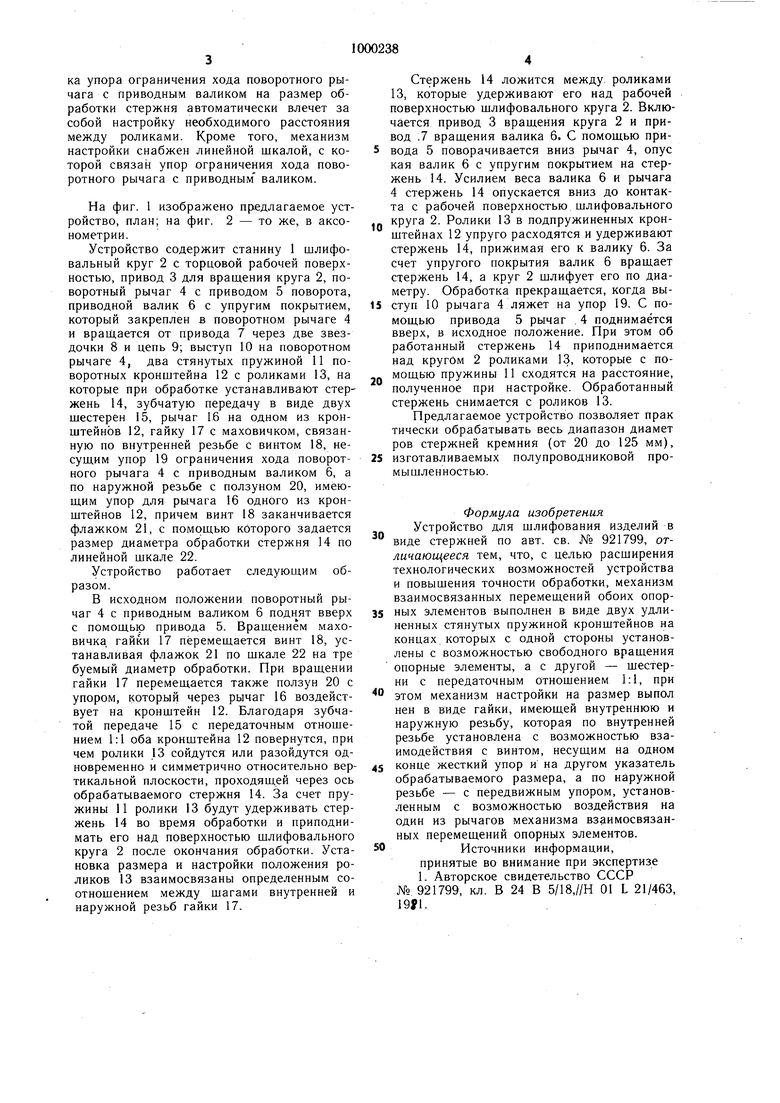

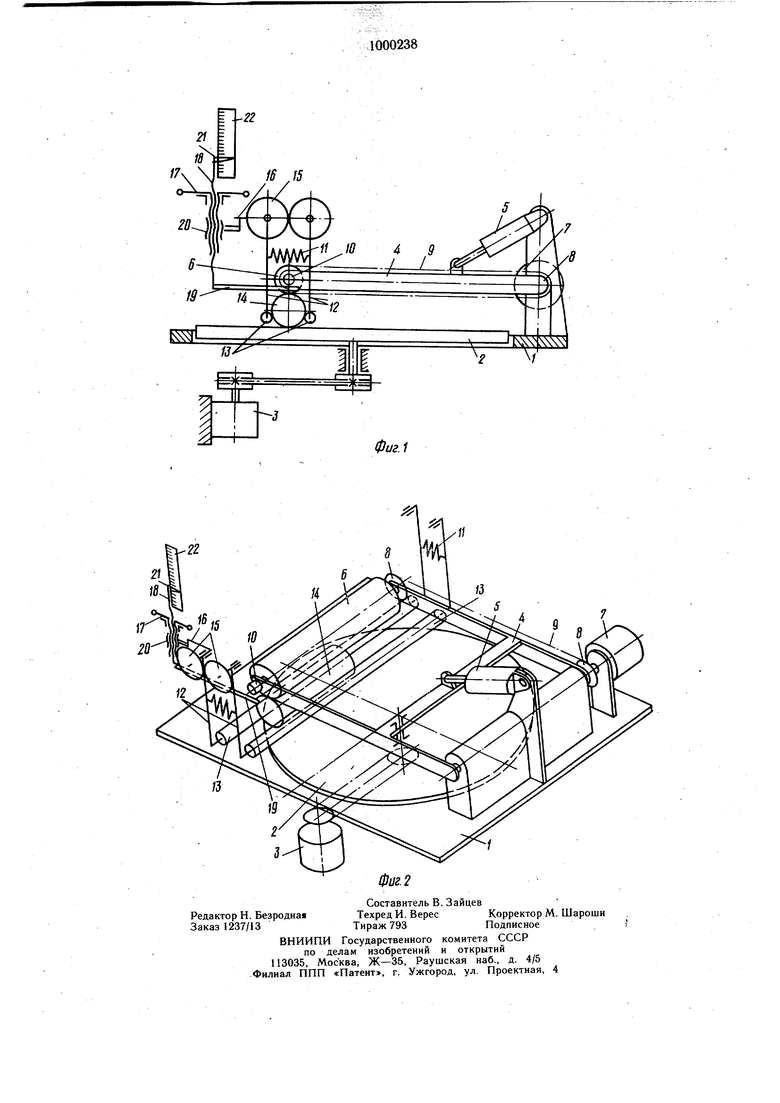

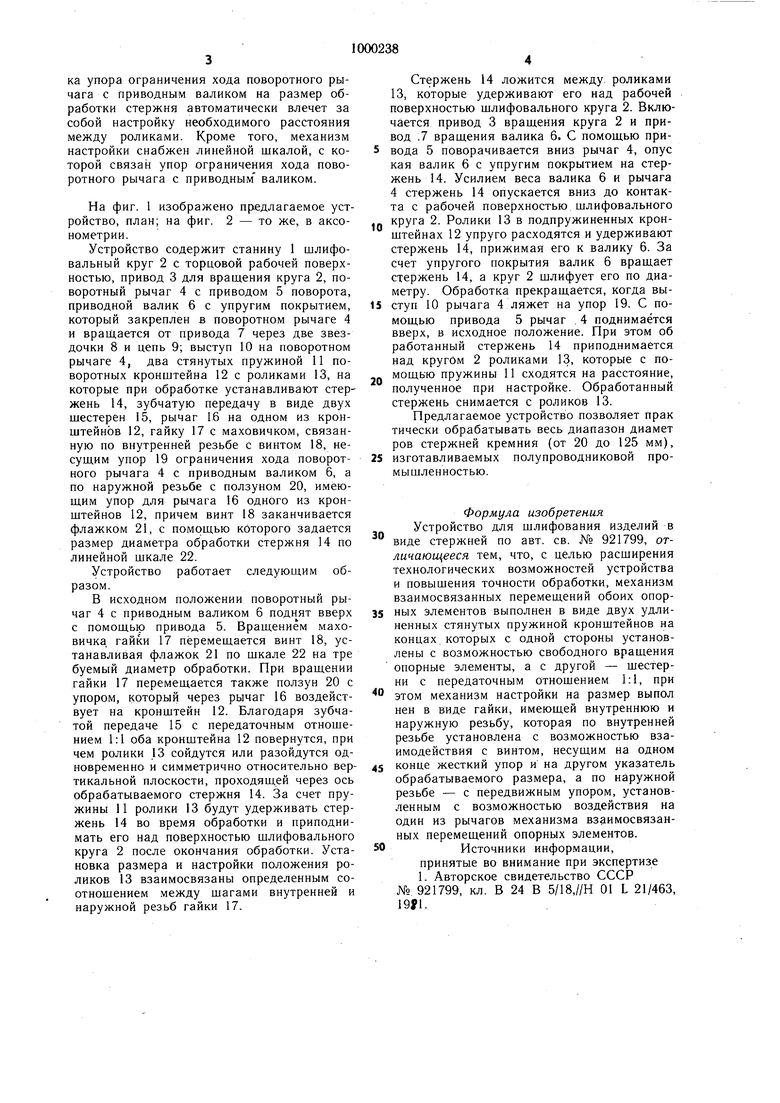

На фиг. 1 изображено предлагаемое устройство, план; на фиг. 2 - то же, в аксонометрии.

Устройство содержит станину 1 шлифовальный круг 2 с торцовой рабочей поверхностью, привод 3 для враш.ения круга 2, поворотный рычаг 4 с приводом 5 поворота, приводной валик 6 с упругим покрытием, который закреплен в поворотном рычаге 4 и враш,ается от привода 7 через две звездочки 8 и цепь 9; выступ 10 на поворотном рычаге 4, два стянутых пружиной 11 поворотных кронштейна 12 с роликами 13, на которые при обработке устанавливают стержень 14, зубчатую передачу в виде двух шестерен 15, рычаг 16 на одном из кронштейнов 12, гайку 17 с маховичком, связанную по внутренней резьбе с винтом 18, несуш,им упор 19 ограничения хода поворотного рычага 4 с приводным валиком 6, а по наружной резьбе с ползуном 20, имеюШ.ИМ упор для рычага 16 одного из кронштейнов 12, причем винт 18 заканчивается флажком 21, с помош,ью которого задается размер диаметра обработки стержня 14 по линейной шкале 22.

Устройство работает следующим образом.

В исходном положении поворотный рычаг 4 с приводным валиком 6 поднят вверх с помощью привода 5. Вращением маховичка, гайки 17 перемещается винт 18, устанавливая флажок 21 по щкале 22 на тре буемый диаметр обработки. При вращении гайки 17 перемещается также ползун 20 с упором, который через рычаг 16 воздействует на кронштейн 12. Благодаря зубчатой передаче 15 с передаточным отношением 1:1 оба кронштейна 12 повернутся, при чем ролики 13 сойдутся или разойдутся одновременно и симметрично относительно вертикальной плоскости, проходящей через ось обрабатываемого стержня 14. За счет пружины 11 ролики 13 будут удерживать стержень 14 во время обработки и приподнимать его над поверхностью шлифовального круга 2 после окончания обработки. Установка размера и настройки положения роликов 13 взаимосвязаны определенным соотношением между шагами внутренней и наружной резьб гайки 17.

Стержень 14 ложится между роликами 13, которые удерживают его над рабочей поверхностью шлифовального круга 2. Включается привод 3 вращения круга 2 и привод .7 вращения валика 6. С помощью привода 5 поворачивается вниз рычаг 4, опус кая валик 6 с упругим покрытием на стержень 14. Усилием веса валика 6 и рычага 4 стержень 14 опускается вниз до контакта с рабочей поверхностью шлифовального

- круга 2. Ролики 13 в подпружиненных кронщтейнах 12 упруго расходятся и удерживают стержень 14, прижимая его к валику 6. За счет упругого покрытия валик 6 вращает стержень 14, а круг 2 шлифует его по диаметру. Обработка прекрашается, когда выступ 10 рычага 4 ляжет на упор 19. С помощью привода 5 рычаг . 4 поднимается вверх, в исходное положение. При этом об работанный стержень 14 приподнимается над кругом 2 роликами 13, которые с помощью пружины 11 сходятся на расстояние, полученное при настройке. Обработанный стержень снимается с роликов 13.

Предлагаемое устройство позволяет прак тически обрабатывать весь диапазон диамет ров стержней кремния (от 20 до 125 мм),

5 изготавливаемых полупроводниковой промышленностью.

Формула изобретения Устройство для щлифования изделий в виде стержней по авт. св. № 921799, отличающееся тем, что, с целью расширения технологических возможностей устройства и повышения точности обработки, механизм взаимосвязанных перемещений обоих опор5 ных элементов выполнен в виде двух удлиненных стянутых пружиной кронштейнов на концах которых с одной стороны установлены с возможностью свободного вращения опорные элементы, а с другой - шестерни с передаточным отнощением 1:1, при

этом механизм настройки на размер выпол нен в виде гайки, имеющей внутреннюю и наружную резьбу, которая по внутренней резьбе установлена с возможностью взаимодействия с винтом, несущим на одном

S конце жесткий упор и на другом указатель обрабатываемого размера, а по наружной резьбе - с передвижным упором, установленным с возможностью воздействия на один из рычагов механизма взаимосвязанных перемещений опорных элементов.

0Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 921799, кл. В 24 В 5/18,//Н 01 L 21/463, 19fl.

f7v LJ

У

Авторы

Даты

1983-02-28—Публикация

1980-12-15—Подача