(5k} КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1982 |

|

SU1047874A1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| Керамическая масса для изготовленияОблицОВОчНыХ плиТОК | 1978 |

|

SU810638A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ МАЙОЛИКОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2278088C1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2332384C1 |

| Керамическая масса | 1981 |

|

SU1011600A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2041182C1 |

| Шихта для изготовления керамических изделий | 1980 |

|

SU945139A1 |

1

Изобретение относится к техноло гии строительной керамики, а имени к составам масс для получения керамогранитных изделий строительного назначения.

Известна керамическая масса для изготовления строительных изделий, включающая, %: отходы гранитных карьеров 93, бентонитовая глина 7 D1.

Наиболее близкой к изобретению является керамическая масса 2 для изготовления строительных изделий, включающая, следующие компоненты, вес.%:

Гранит5 3-70 ,

Кварц30-50

Бентонит6

, Глина50-70

Глинозем.0-30

Недостатками указанных составов керамических масс являются относитель.но низкие показатели -предела прочности при изгибе и высокое водепоглощение.

Целью изобретения - повышение прочности при изгибе и снижение водопоглощения.

Указанная цель достигается тем, что керамическая масса для изготовления строительных изделий, включающая гранит, глинистую связку и кварцевый песок, содержит гранитные отсевы и дополнительно нефелинсиенит и стеклобой при следующем соотношении компонентов, вес.:

Гранитные

отсевы kO-QS

Глинистаясвязка6-30

Кварцевый

песок1-5

Нефелин - сиенит 5-18

Стеклобой 3-7

Причем гранитные отсевы могут быть введены в массу следующего гранулометрического состава, вес.%:

Зерна размером, мм:

1-225- 5

0,25-1 . 35-55

0,1-0,25 15-25

Кроме того, глинистая связка може содержать следующие минералы, вес.%;

Каолинит10-30

Гидрослюда

Монтмориллонит 20-30

Образцы roTOBflf по следующей технологии.

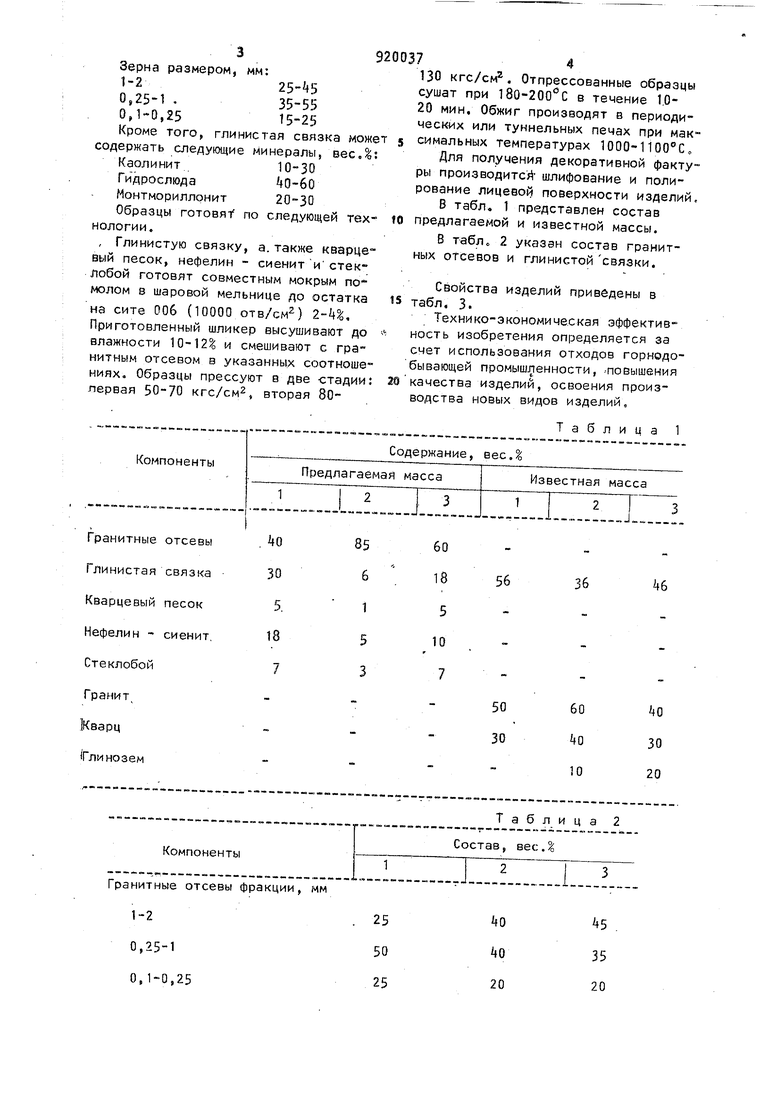

, Глинистую связку, а. также кварцевый песок, нефелин - сиенит и стеклобой готовят совместным мокрым по молом 8 шаровой мельнице до остатка на сите 006 (10000 отв/см) 2-4%, Приготовленный шликер высушивают до влажности 10-12% и смешивают с гранитным отсевом в указанных соотношениях. Образцы прессуют в две стадии: первая 50-70 кгс/см, вторая 80Гранитные отсевы Глинистая связка Кварцевый песок Нефелин - сиенит, Стеклобой

Гранит, Кварц (Глинозем

Гранитные отсевы фракции,мм

1-2. 25

0,25-150

0,1-0,2525

130 кгс/см. Отпрессованные образцы сушат при 180-200С в течение 1.020 мин. Обжиг производят в периодических или туннельных печах при максимальных температурах lOOO-HOO C,

Для получения декоративной фактуры производите шлифование и полирование лицевой поверхности изделий,

В табл, 1 представлен состав предлагаемой и известной массы.

В табл 2 указан состав гранитных отсевов и глинистой связки.

Свойства изделий приведены в табл, 3.

Технико-экономическая эффективность изобретения определяется за счет использования отходов горнодобывающей промышленности, -повышения качества изделий, освоения производства новых видов изделий.

Таблица 1

60

18

46

56

36

5

10

7

60 40 10

40 30 20

50 30

45 35 20

40 40 20

Глинистая связка Каолинит Гидрослюда Монтмориллонит

6

Продолжение табл. 2

30

25 50 25

10 60 30

50 20

блица 3

а

Авторы

Даты

1982-04-15—Публикация

1980-02-11—Подача