(54) СПОСОБ РАЗДЕЛЕНИЯ ПИРОГАЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения пирогаза | 1984 |

|

SU1293197A1 |

| Способ разделения углеводородных газовых смесей | 1980 |

|

SU921606A1 |

| Способ компримирования углеводородных газовых смесей | 1971 |

|

SU472969A1 |

| Способ разделения пирогаза | 1987 |

|

SU1541236A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ С4 И ВЫШЕ ИЗ ГАЗОВЫХ СМЕСЕЙ | 1973 |

|

SU380688A1 |

| Способ выделения метан-водородной фракции из пирогаза | 1980 |

|

SU1089373A1 |

| Способ подготовки пирогаза к разделению | 1988 |

|

SU1595877A1 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| Способ производства этилена и пропилена | 2023 |

|

RU2814255C1 |

| Кожухотрубные теплообменники в процессах дегидрирования углеводородов C-C (варианты) | 2017 |

|

RU2642440C1 |

Изобретение относится к способам разделения углеводородной газовой сме си (пирогаза), образованной в результате высокотемпературного термическог разложения углеводородов в печах пиролиза и может найти применение в химической и нефтехимической промьшшенности, в частности в производстве низших олефинов и ацетилена. В современном этиленовом производстве разделения углеводородной газовой смеси Спирогаза) , содержащей водяные пары, осуществляется с помощью многоступенчатых компрессоров (обычно 4-6 ступеней) . Одновременно с компримированием пирогаза после каждой ступени его охлаждают и выделяют сконденсированную часть углеводородов и воды. Известен способ разделения пирогаза в четырехступенчатом компрессоре, в котором, после сжатия в каждой ступени, с целью в ъщеления конденсата тяжелых углеводородов и воды, пирогаз охлаждают от 85-100С (температура в конце сжатия дЛя четырехступенчатого компрессора) до 30-35 0, после чего от газожидкостной смеси отделяют конденсат D}. Однако при таком охлаждении указанные соединения вьщеляются недоста точно полно, что приводит к полимеризации непредельных соединений в системе компримирования и забивке системы каучукообразными полимерами. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является способ, согласно которому разделение пирогаза осуществляют путем многоступенчатого компримирования. Температура газа на выходе с каждой ступени составляет 85-88°С. Межступенчатое охлаждение пирогаза после сжатия в каждой ступени производят последовательно в водяном холод1цльнике до и в пропиленовом холодильнике до 15- (за счет пропилена, кипящего

в межт.рубном пространстве). Охлажденную г азожидкостную смесь подают в сепаратор, где разделяют на жидкую (конденсат) и паровую фазы часть конденсата, вьщелившегося после каждой ступени, подают в предыдущую ступень. Конденсат, вьщелившийся после первой ступени сжатия, выводится из системы 2.

Преимуществом способа является межступенчатое охлаждение до более низкой .температуры, что значительно улучшает конденсацию тяжелых углеводородов.

Однако и этот способ компримирования обладает тем недостатком,, что позволяет произврдить межступенчатое охлаждение пирогаза после сжатия в каждой ступени только до температуры + 15Ci при которой вода и сконденсированные углеводороды выделяются нполностью. Неполнота выделения также приводит к забивке системы компримирвания продуктами полимеризации. Охлаждение до более низкой температуры по указанной схеме невозможно, так как при температуре ниже образуются кристаллогидраты, также.забивающие систему. Неполнота вьщеления конденсата и остановки на ремонт связанные с забивкой системы компримирования, снижают производительност , установки и вызывают дополнительные непроизводительные энергозатраты.

Цель изобретения - Чювышение проиводительности и снижение энергозатра при компримировании пирогаза.

Эта цель достигается тем, чтопиргаз охлаждают от +10 до -5°С, причем перед охлаждением вводят антигидратный ингибитор - одно- или двухатомный спирт.

В качес.тве антигидратного ингибитра могут быть использованы, например метанол, этанол, пропанол, этиленгликоль, диэтиленгликоль и т.п.

Введение жидких антигидратных ингибиторов компримирования представлялось до, сих пор нецелесообразным. Однако было установлено, что антигидратный ингибитор полностью выврдится вместе с водой в следущей за компримированием операции осушки пирогаза.

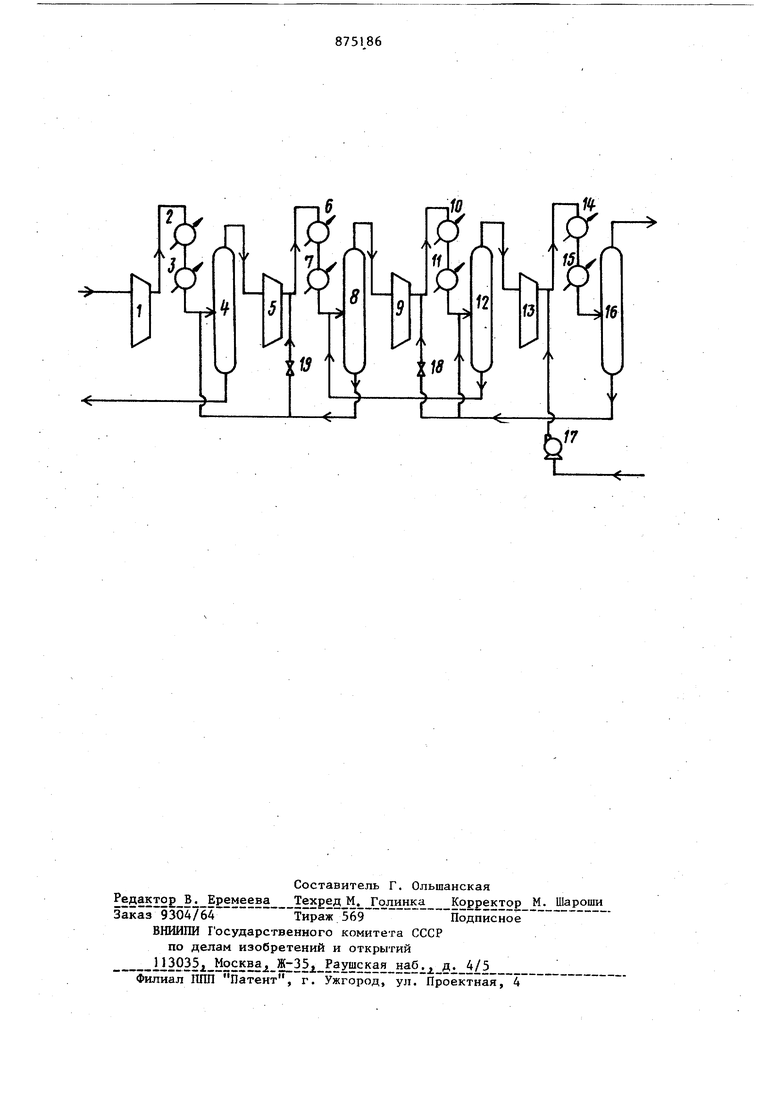

На чертеже приведена принципиальная схема устройства для осуществления способа.

Пример 1. Пирогаз, полученны в результате термического разложения

углеводородного сырья (пиролиза), после охлаждения и первичного фракционирования поступает при 20-30С и давлении 0,35 ати на всас первой

ступени сжатия 1 компрессора. Сжатый до давления 3-3,5 ати пирогаз с температурой 85-96 0 последовательно охлаждается в водяном 2 и пропиленовом 3 3 (с изотермой ) холодильникахдо 10°С и поступает в сепаратор 4 для выделения из пирогаза сконденсировавшихся углеводородов и воды, которые выводятся из отделения компрессии. . Несконденсированная часть углеводородов газовой смеси выходит сверху сепаратора 4 и направляется на всас, второй ступени компрессора 5, где сжимается до давления 8-8,5 ати, и нагретая до 85-90°С, охлаждается в

Q водяном 6 и пропиленовом 7 холодильниках до +10°С, отделяется от жидкой фазы углеводородов и воды в сепараторе 8 .

Выходящий сверху сепаратора 8 газовый поток углеводородной смеси направляется на всас третьей ступени компрессора 9, где сжимается до давления 18-20 ати, нагреваясь при этом до 85100 с. Затем указанный пот.ок охлаждаJJ ется в холодильниках 10 и 11 до 10°С после чего разделяется в сепараторе 12 на составляющие фазы: газ и жидкость. Жидкая часть углеводородной смеси дросселируется в сепаратор 8 второй ступени. Выходящий сверху сепаратора 12 газовый поток направляется на всас четвертой ступени компрессора I3, где сжимается до давления 38-41 ати, нагреваясь при этом до 85-ПО С. .За.тем поток газа охлаждается в водяном холодильнике 14 и пропиленовом холодильнике 15 до и поступает на сепарацию в аппарат 16. Выходящий сверху сепаратора 16 пирогаз, отсепарированный от углеводородного конденсата и воды, с давлением 40 ати направляется на дальнейшее газоразделение потоком.

Применяемый в качестве антигидратного ингибитора метанол вводится

0 насосом 17 в линию пирогаза, сжатого на четвертой ступени Компрессора 13, до его охлаждения в водяном и пропиленовом холодильниках, который затем в виде метанольного раствора

5 последовательно дросселируется с помощью вентилей 18 и 19 на преды- дущие ступени сжатия (после сжатия третьей и второй ступенями) до охлаждения в водяном и пропиленово1(1 холодильниках.

Кристаллогидраты не образуются.

П р и м е р 2 . Компримирование осуществляют, как в примере 1, но пирогаз охлаждают после каждой ступени сжатия до , а в качестве нтигидратного.ингибитора вводят этиленгликоль.

Кристаллогидраты в системе при о лаждении до 0°С не образуются.

Пример 3 . Компримирование проводят, как в примере 2, но пирона 10% снизить энергозатраты на компримирование, так как работа сжатия уменьшается пропорционально снижению начальной температуры пирогаза, а также повысить производительность paбofы узла компрессии.

Формула изобретения

газ охлаждают после каждой ступени сжатия до -5 С.

Кристаллогидраты в системе компримирования не образуются.

Примера .(контрольный). Компримирование проводят, как в примере 1, но межступенчатое охлаждение проводят до 1 . Антигидратный ингиби)о тор не вводится.

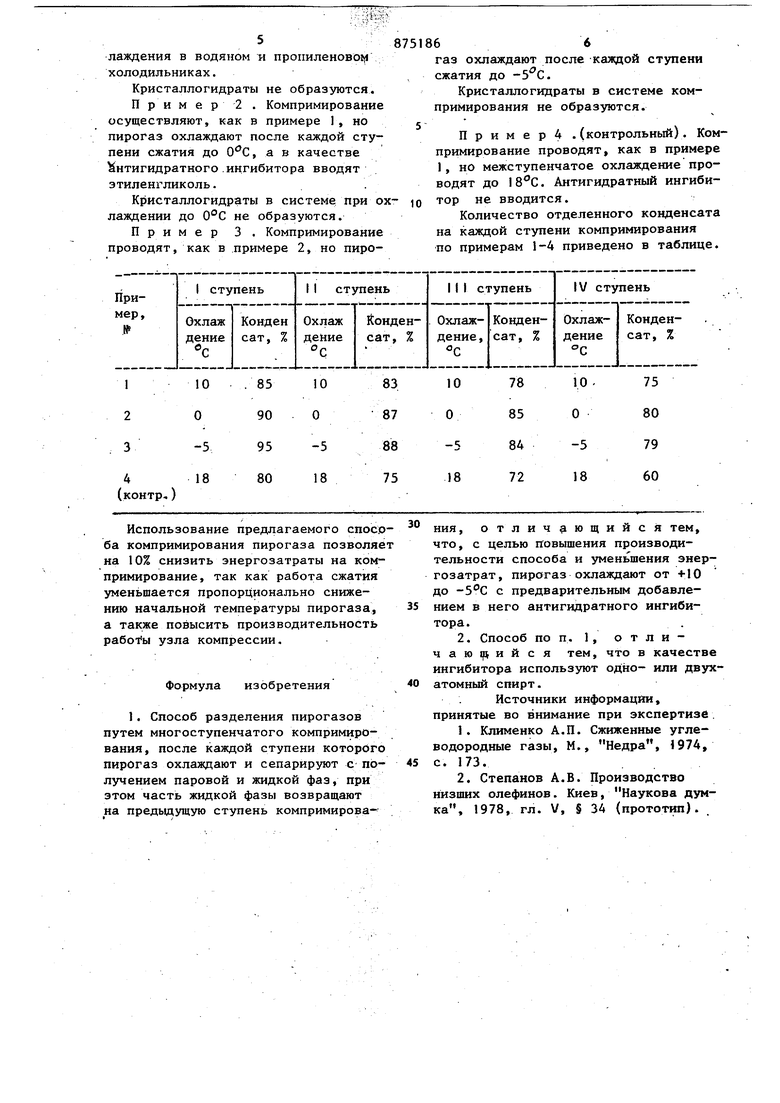

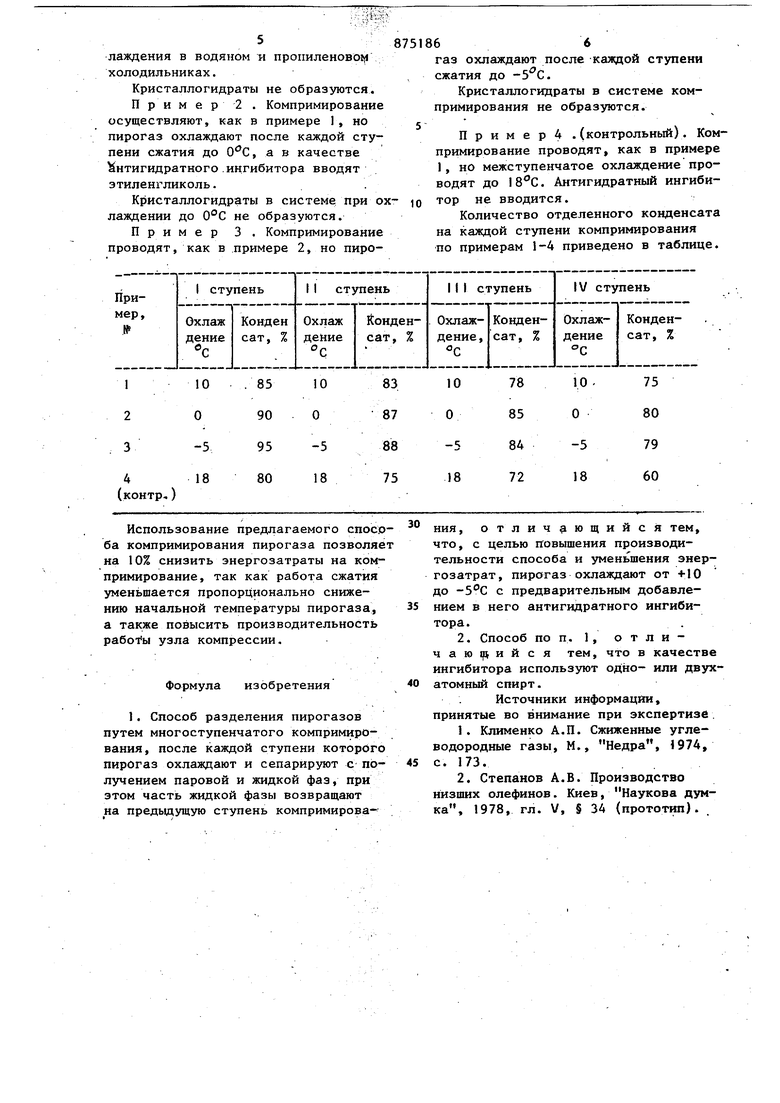

Количество отделенного конденсата на каждой ступени компримирования по примерам 1-4 приведено в таблице.

тельности способа и уменьшения энергозатрат, пирогаз охлаждают от +10 до -5°С с предварительным добавлением в него антигидратного ингибитора.

Источники информации, принятые во внимание при экспертизе

И

Авторы

Даты

1981-10-23—Публикация

1979-12-05—Подача