(5) УСТРОЙСТВО ДЛЯ ЗАВИВКИ СПИРАЛЬНЫХ Изобретение относится к приборостроению, в частности к устройствам для изготовления противодействующих спиральных пружин кручения, и может быть использовано в часовой промышленности. Известно устройство для изготовления спиральных пружин кручения, типа часовых волосков. Это устройство позволяет механизировать процесс изголов ления пружин по несколько штук из лент, поступающих с катушек и значительно повысить производительность труда. Устройство выполнено в виде ки нематически связанных между собой намоточного узла, узла для образования пакетов из лент и выравнивания пакета по плоскости, переносного зажима для перезаправки пакета после каждого цикла работы устройства и узла для oc тановки после навивки заданного числа витков 1. Однако это устройство может быть применено только при навивке спиралей ПРУЖИН пакетным методом с получением спиралей четного шага. В результате такой навивки неизбежно получение спиралей с различной геометрией формы, что приводит к получению их с различными упругими свойствами. Особые технические условия, предъявленные к ряду спиральных пружин, используемых в приборостроении, требуют равномерности раскручивания и скручивания спиралей, пропорционального изменения шага между витками § процессе ее работы, стабильности крутящего момента в одной партии. Этим требованиям удовлетворяют спирали с . геометрической формой максимально близкой к форме Архимедовой спирали. Получить же такие спирали возмокжо только лишь при использовании лучевых оправок в узле завивки. Цель изобретения - расширение технологических возможностей получения спиралей с любым шагом завивки и снив9

жение себестоимости изготавливаемых изделий.

Поставленная цель достигается тем, что устройство для завивки спиральных пружин5 состоящее из смонтированных на станине, кинематически связанных между собой механизмов управления, узла подачи ленты, узла отрезки, узла завивки спиралей, имеет механический манипулятор, состоящий из двух плавающих вакуумных прижимов каждый из которых имеет корпус с отверстиями, неподвижный конусный стержень и подпружиненную конусную втулку j жестко закрепленную в корпусе, а узел подачи ленты выполнен в виде Г-образных конических пинцетов с регулируемыми втулками, установленных на станине с зозможностью возвратнопоступательного и вращательного перемещения, причем узел отрезки ленты состоит из неподвижного прижима и из подвижного и неподвижного кольцевых ножей, имеющих пазы для пропускания ленты и установленных соосно оправке в зоне завивки спиралей, при этом узел завивки спиралей состоит из оправки с пазами, регулируемого подвижного фиксатора и неподвижного упора,

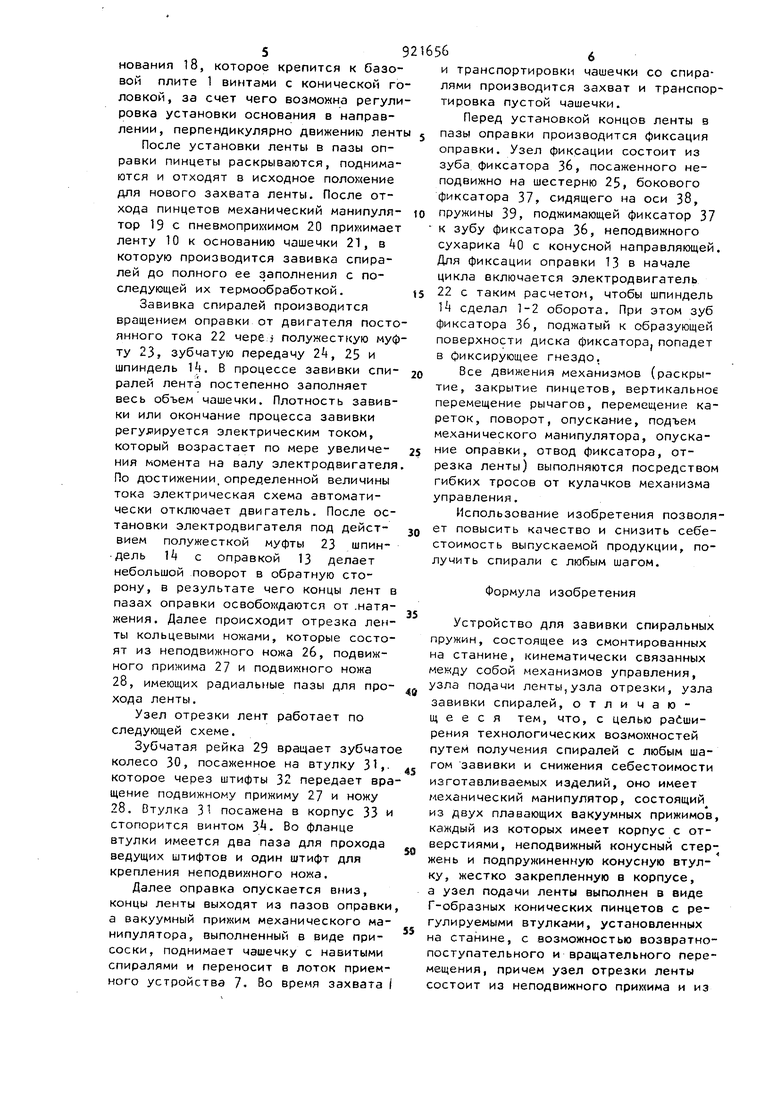

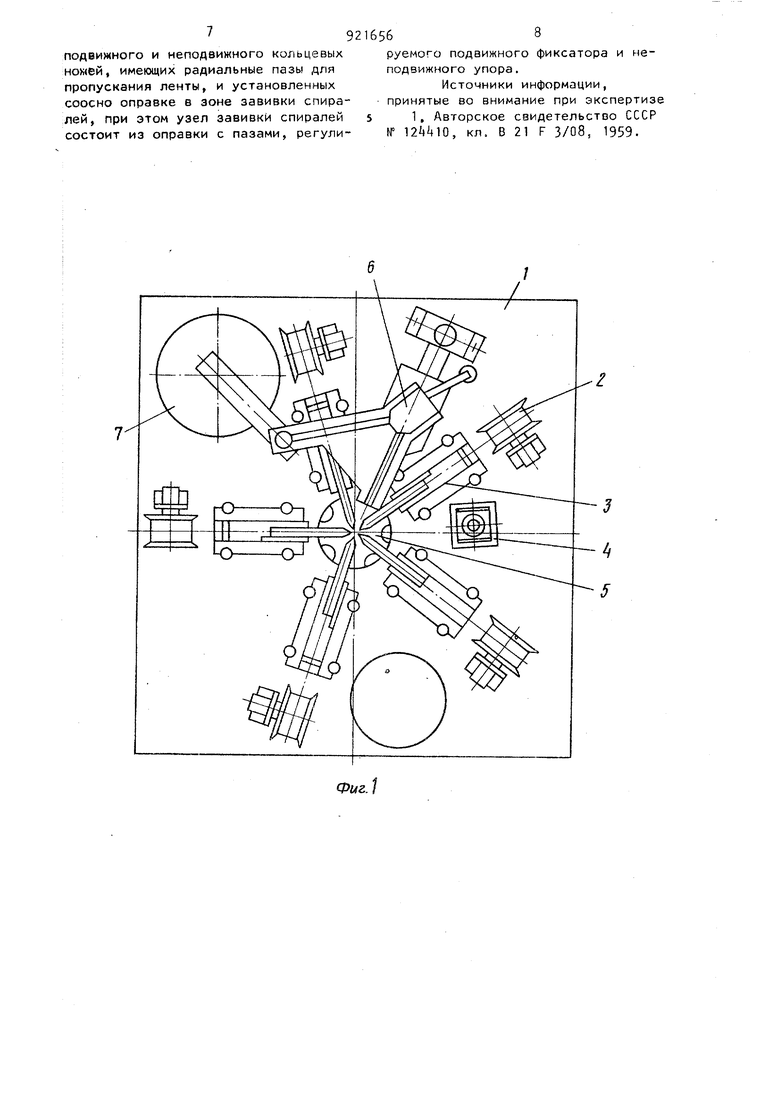

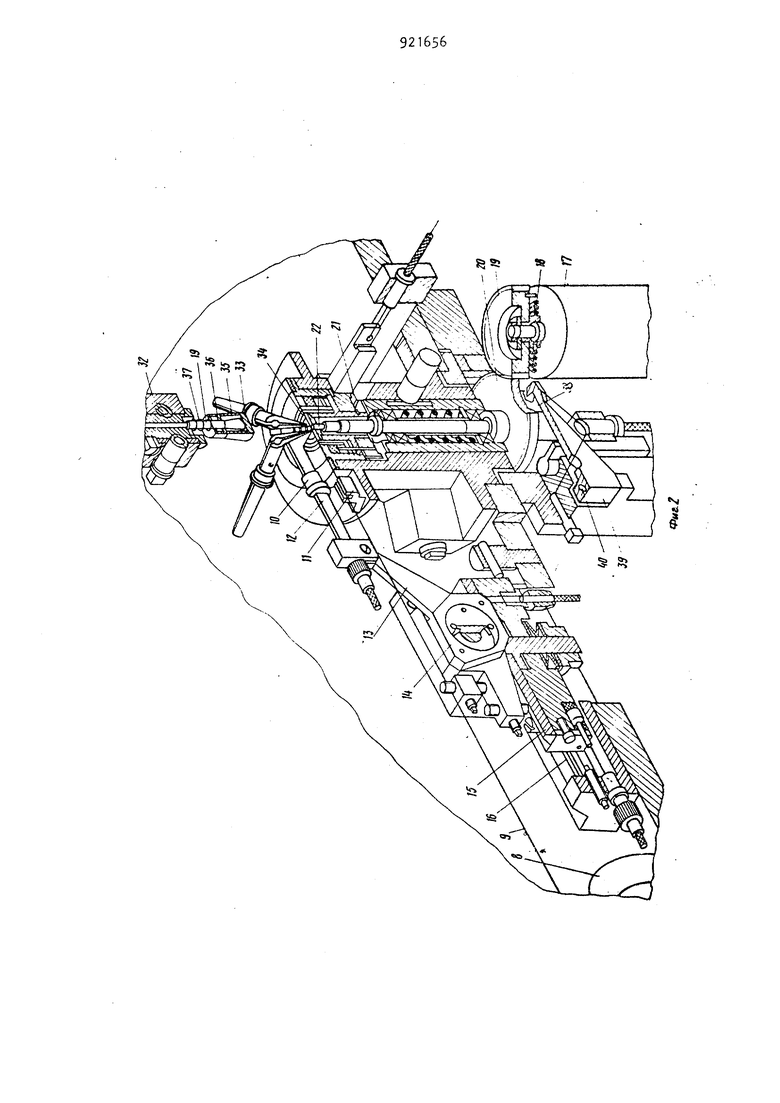

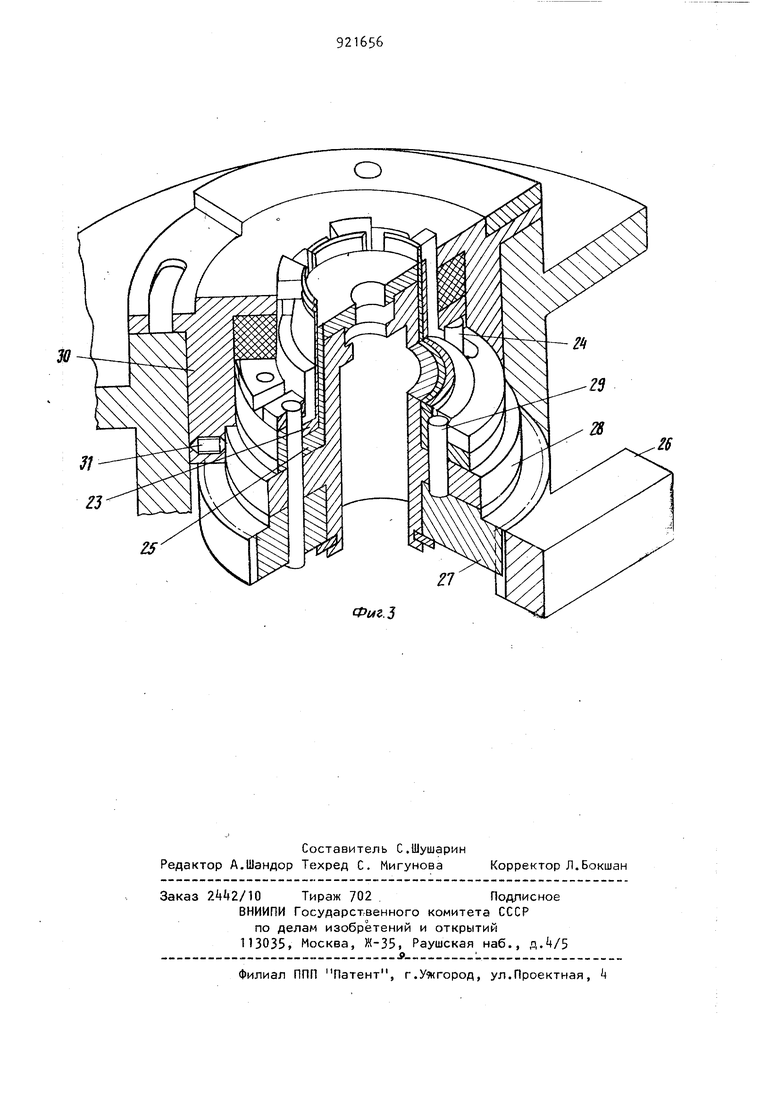

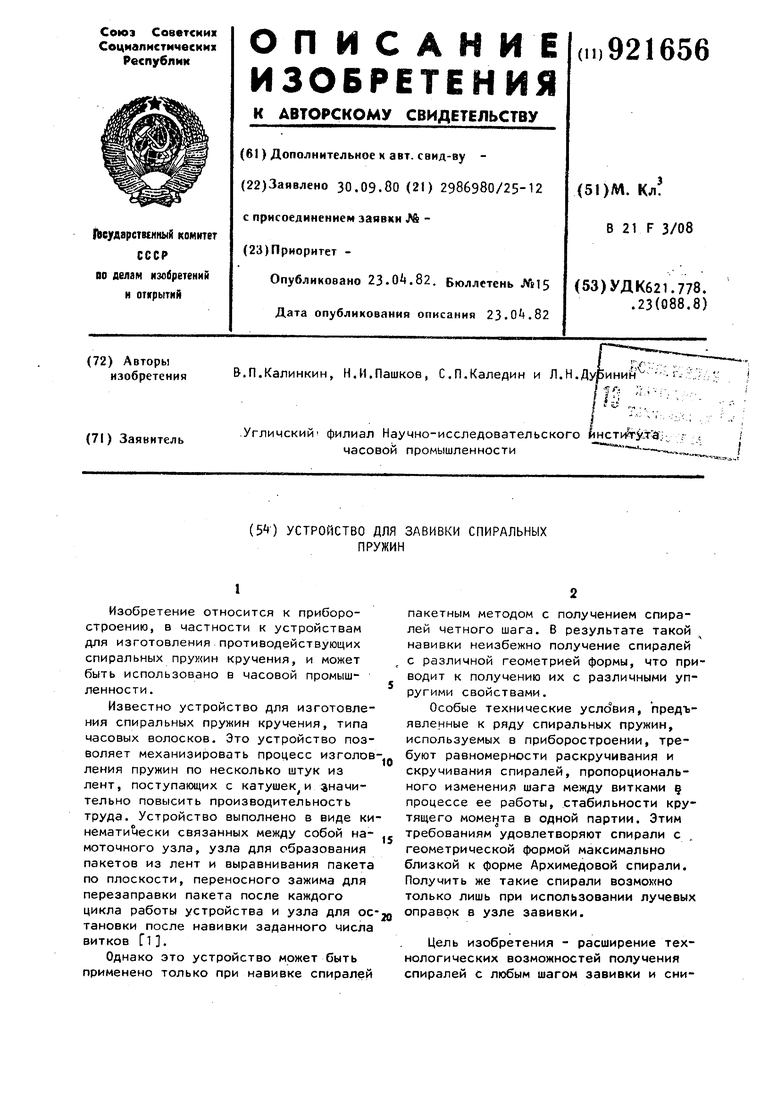

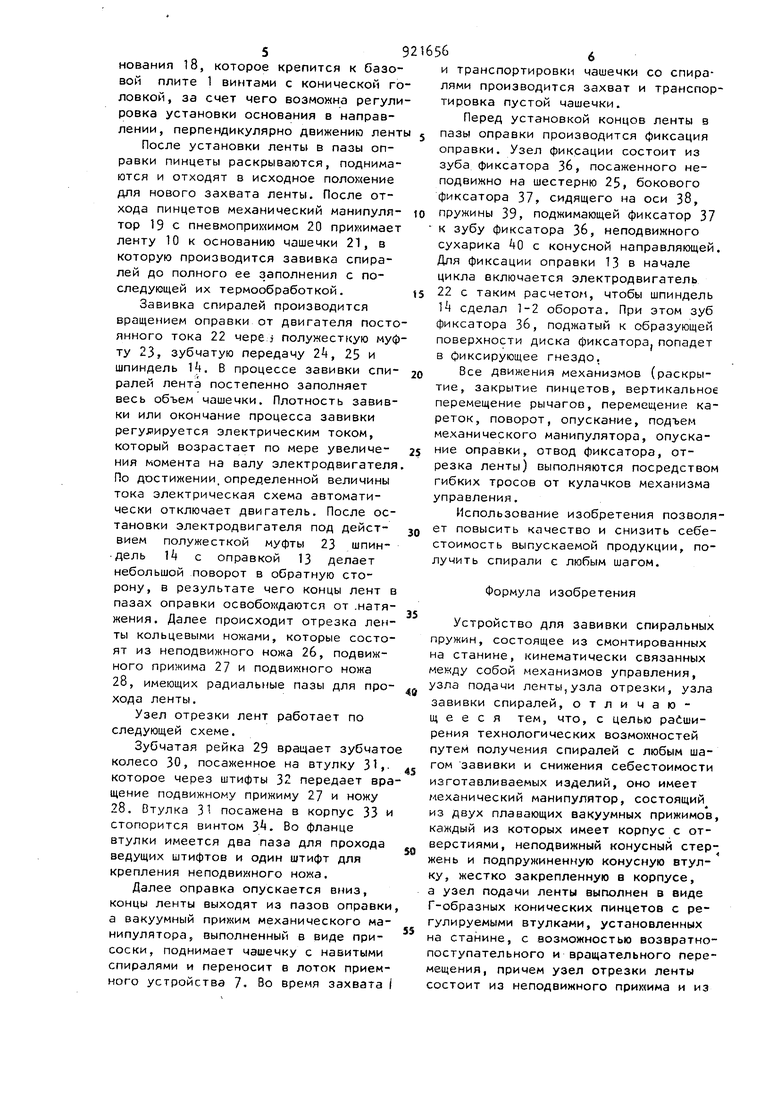

На фиг.1 изображена компановка ocHOBHfcix узлов устройства для завивки спиральных пружин,,; на фиг. 2 - кинематическая схема устройства для завивки спиральных пружин; на фиг.З узел отрезки ленты.

Устройство для завивки спиральных пружин включает базовую плиту 1, на которой смонтированы узлы сматывания 2, пинцеты с кареткой 3, накопителя , узла завивки и отрезки S, механической руки 6, приемного устройства 7j оптического устройства 8.

Устройство имеет катушки 9 для ленты 10, которые устанавливаются на свободно Ешащающихся осях с регулируемым торможением. Устройство для завивки имеет также ориентирующие направляющие 11, механический пинцет 12 и оправку 13, которая крепится в шпинделе 14 намоточного устройства. Механические пинцеты 12 крепятся на кронштейнах 15, посаженных на ось 16 каретки 1 и имеют возможность вертикального перемещения за счет относительно оси 1б. Каретка 1 с кронштейном 15 имеет возможность горизонтального перемещения в направлении движения ленты относи564

тельно основания 18, которое крепит ся к базовой плите 1 винтами с Конической головкой, за счет чего воз можна регулировка установки основания в направлений, перпендикулярно движению ленты.

В устройстве предусмотрен механический манипулятор 19 с пневмоприжимом 20, который прижимает ленту 10 к основанию чашечки 21, в которую производится завивка спиралей до полного ее заполнения с последующей их термообработкой.

Вращение оправки производится от 5 двигателя постоянного тока 22 через полужесткую муфту 23, зубчатую передачу 24, 25 и шпиндель И.

Узел отрезки состоит из неподвижного ножа 26, подвижного прижима 27 0 и подвижного ножа 28, имеющих радиальные пазы для прохода ленты. /

Узел отрезки лент приводится по следующей схеме.

Зубчатая рейка 29 вращает зубчатое колесо 30, посаженное на втулку 31, которое через штифты 32 передает вращение подвижному прижиму 27 и ножу 28. Втулка 31 посажена в корпус 33 и стопорится винтом . Во фланце втулки имеется два паза для

0 прохода ведущих штифтов и один штифт для крепления неподвижного ножа.

Узел фиксации устройства состоит из втулки 35 зуба фиксатора Зб, посаженного неподвих но на шестерню 25s бокового фиксатора 36, посаженного неподвижно на шестерню 25, бокового фиксатора 37, сидящего на оси 38, пружины 39, поджимающей фиксатор 37 к зубу фиксатора 36, неподвижного сухарика 40 с конусной направляющей.

Устройство работает следующим образом.

Катушки 9 с лентой Ю устанавливаются на свободно вращающихся осях с регулируемым торможением, С катушки лента пройдя через ориентирующие направляющие 11 механическим пинцетом 12 переносится и устанавливается в пазы оправки 13, которая крепится в шпинделе 14 намоточного устройства. Механические пинцеты 12 крепятся на кронштейнах 15, посаженных на ось 16 каретки 17 и имеют возможность вертикального перемещения за счет вращения относительно оси 16. Каретка 17 с кронштейном 15 имеет возможность горизонтального перемещения в направлении движения ленты относительно ос5нования 18, которое крепится к базовой плите 1 винтами с конической го ловкой, за счет чего возможна регули ровка установки основания в направлении, перпендикулярно движению лент После установки ленты в пазы оправки пинцеты раскрываются, поднимаются и отходят в исходное полох ение для нового захвата ленты. После отхода пинцетов механический манипулятор 19 с пневмопри : имом 20 прижимает ленту 10 к основанию чашечки 21, в которую производится завивка спиралей до полного ее заполнения с последующей их термообработкой. Завивка спиралей производится вращением оправки от двигателя посто янного тока 22 мере j полужесткую муф ту 23, зубчатую передачу 2, 25 и шпиндель 1. В процессе завивки спиралей лента постепенно заполняет весь объем чашечки. Плотность завивки или окончание процесса завивки регулируется электрическим током, который возрастает по мере увеличения момента на валу электродвигателя По достижении,определенной величины тока электрическая схема автоматически отключает двигатель. После остановки электродвигателя под действием полужесткой муфты 23 шпиндель 1 с оправкой 13 делает небольшой поворот в обратную сторону, в результате чего концы лент в пазах оправки освобокдаются от .натяжения. Далее происходит отрезка ленты кольцевыми ножами, которые состоят из неподвижного ножа 26, подвижного прижима 27 и подвижного ножа 28, имеющих радиальные пазы для прохода ленты. Узел отрезки лент работает по следующей схеме. Зубчатая рейка 29 вращает зубчато колесо 30, посаженное на втулку 31,. которое через штифты 32 передает вра

щение подвижному прижиму 27 и ножу 28. Втулка 31 посажена в корпус 33 и стопорится винтом З. Во фланце втулки имеется два паза для прохода ведущих штифтов и один штифт для крепления неподвижного ножа.

Далее оправка опускается вниз, концы ленты выходят из пазов оправки, а вакуумный прижим механического манипулятора, выполненный в виде присоски, поднимает чашечку с навитыми спиралями и переносит в лоток приемного устройства 1, Во время захвата

механический манипулятор, состоящий из двух плавающих вакуумных прижимов, каждый из которых имеет корпус с отверстиями, неподвижный конусный стержень и подпружиненную конусную втулку, жестко закрепленную в корпусе, а узел подачи ленты выполнен в виде Г-образных конических пинцетов с регулируемыми втулками, установленных на станине, с возможностью возвратнопоступательного и вращательного перемещения, причем узел отрезки ленты состоит из неподвижного прик(има и из 6 И транспортировки чашечки со спиралями производится захват и транспортировка пустой чашечки. Перед установкой концов ленты в пазы оправки производится фиксация оправки. Узел фиксации состоит из зуба фиксатора Зб, посаженного неподвижно на шестерню 25, бокового фиксатора 37, сидящего на оси 38, пружины 39, поджимающей фиксатор 37 к зубу фиксатора 36, неподвижного сухарика 40 с конусной направляющей. Для фиксации оправки 13 в начале цикла включается электродвигатель 22 с таким расчетом, чтобы шпиндель 1 сделал 1-2 оборота. При этом зуб фиксатора 36, поджатый к образующей поверхности диска фиксатора, попадет в фиксирующее гнездо. Все движения механизмов (раскрытие, закрытие пинцетов, вертикальное перемещение рычагов, перемещение кареток, поворот, опускание, подъем механического манипулятора, опускание оправки, отвод фиксатора, отрезка ленты) выполняются посредством гибких тросов от кулачков механизма управления. Использование изобретения позволяет повысить качество и снизить себестоимость выпускаемой продукции, получить спирали с любым шагом. Формула изобретения Устройство для завивки спиральных пружин, состоящее из смонтированных на станине, кинематически связанных между собой механизмов управления, узла подачи ленты,узла отрезки, узла завивки спиралей, отличающееся тем, что, с целью райширения технологических возмомностей путем получения спиралей с любым шагом завивки и снижения себестоимости изготавливаемых изделий, оно имеет

подвижного и неподвижного кольцевых ножей, имеющих радиальные пазы для пропускания ленты, и установленных соосно оправке в зоне завивки спиралей, при этом узел завивки спиралей состоит из оправки с пазами, регулируемого подвижного фиксатора и неподвижного упора.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР № , кл. В 21 F 3/08, 1959.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заправки и отрезки конца композиционной ленты | 1979 |

|

SU856832A1 |

| СТЕНД ДЛЯ ПРОВЕРКИ КРУТЯЩЕГО МОМЕНТА СПИРАЛЬНЫХ ПРУЖИН | 2002 |

|

RU2230301C1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Устройство для намотки секций рулонных конденсаторов | 1979 |

|

SU866597A1 |

| СТАНОК ДЛЯ НАВИВКИ СПИРАЛЬНЫХ ПРУЖИН | 1969 |

|

SU250106A1 |

| Навивочное устройство автомата для изготовления спиральных пружин | 1977 |

|

SU657894A1 |

| СТАНОК ДЛЯ НАСЕКАНИЯ СТРИГАЛЬНЫХ НОЖЕЙ | 1935 |

|

SU48113A1 |

| Автомат для навивки магнитопроводов | 1983 |

|

SU1191958A1 |

| МАШИНА ДЛЯ ЧИСТКИ, БЛАНШИРОВКИ И ФАРШИРОВКИ ПЕРЦА И Т. П. | 1939 |

|

SU59657A1 |

| Устройство для изготовления многовитковых спиральных колец из проволоки прямоугольного сечения | 1989 |

|

SU1675015A1 |

Фиг.1

Авторы

Даты

1982-04-23—Публикация

1980-09-30—Подача