Изобретение относится к порошковой металлургии, в частности к устройствам для прокатки порошка. Известно устройство для прокатки порошка, содержащее формующий элемент, снабженный замкнутыми металлическими лентами, приводные валки, дополнительные ролики, установленные в зеве валков с возможностью перемещения по окружности 1. Недостатком известного устройства является то, что оно не позволяет получать листовой прокат большой толщины при минимальной металлоемкости устройства. Наиболее близким к предлагаемому по технической сущности и достигаемо му эффекту является устройство для про катки порошка, содержащее формующий элемент, выполненный в виде неподвиж ных упоров, снабженный двумя замкнутыми металлическими лентами, и приводные валки L2. Недостаток этого устройства заключается в том, что при форйовании высокоплотных изделий с нормальным давлением на поверхности контак та порошка с лентой превышающим 1820 кгс/мм происходит заедание лент. Кроме того, скольжение лент по поверхности упоров в процессе прокатки порошка вызывает интенсивный износ этих деталей устройства и обусловливает непродолжительный срок их службы. Цель изобретения - исключение safeДания лент при формовании высокоплотных изделий, снижение усилия протягивания ленты и повышение долговечности и надежности работы устройства. Поставленная цель достигается тем, что 8 устройстве для прокатки порошк;а, содержащем формующий элемент, снабженный двумя замкнутыми металлическими лентами, и приводные валки, формующий элемент выполнен

в виде секторов, установленных с возможностью синхронного качания вокруг параллельных между собой осей цилиндрических поверхностей секторов, и образующих при этом плосkocTb, перпендикулярную прокатке, Причем секторы снабжены автономным приводом их холостого поворота в сторону, противоположную прокатке и смонтированы с возможностью изменения зазора между секторами на величину, равную сумме упругого последствия по толщине прокатанной полосы и упругого сжатия лент.

Рабочий поворот секторов, обеспечивающий формование полосового издеЛИЯ, осуществляется за счет активных сил. трения, возникающих на контакте секторов с движущимися в направлении прокатки металлическими лентами.Это полностью исключает перемещение лент относительно секторов и их заедание при значительных контактных давлениях, создаваемых для получения высокоплотных полос. Отсутствие трения скольжения лент с формующим элементом позволяет также снизить усилие протягивания ленты в процессе прокатки.

Увеличенный зазор ме)цду секторами при холостом их повороте в направлении, противоположном прокатке порошка, обеспечивает этот поворот при незначительных контактных давлениях на поверхности скольжения лента сектор, необходимых лишь для удержания сформованной части заготовки от перемещения ее под действием собственного веса и веса порошка, находящегося В зоне уплотнения и деформации. Приращение зазора при холостом повороте секторов, равное сумме упругого последействия по толщине прокатываемой заготовки, упругого сжатия лент и самих секторов, обусловливает снятие основной доли нагрузки, действующей на уплотняемый материал, но обеспечивает в то же время достаточный контакт лент с прокатываемой заготовкой, чтобы исключить какое-либо перемещение порошка относительно ленты до начала рабочего поворота секторов. Незначительные давления на поверхности контакта при.скольжении сектора по ленте в период холостого поворота и отсутствие этого скольжения при рабочем повороте позволяют резко уменьшить

ИЗНОС трущихся поверхностей и облегчить условия работы деталей устройства.

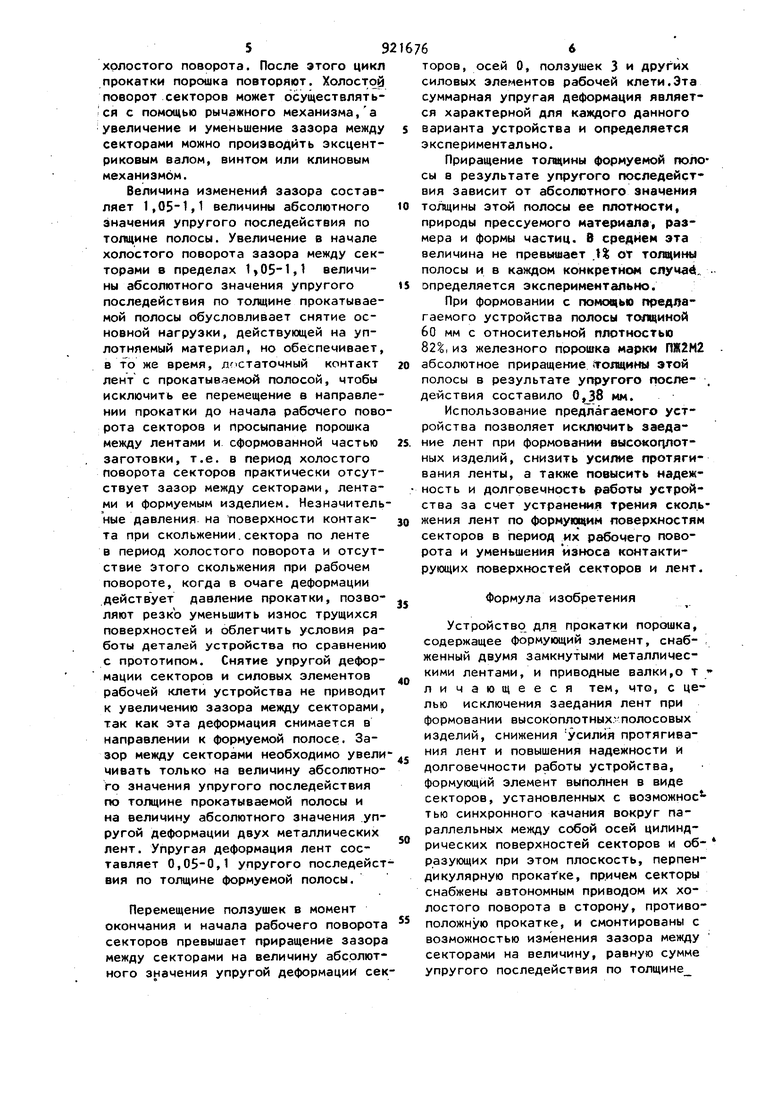

На чертеже схематично изображен

вариант устройства для прокатки порошка.

Устройство состоит из замкнутых металлических лент 1, формующего элемента, выполненного в виде секторов 2, установленных с возможностью синхронного качания относительно осей О, закрепленных в ползушках 3, которые имеют возможность возвратнопоступательного перемещения навстречу друг другу, системы приводных валков k и натяжных роликов 5

Устройство работает следующим образом .

Систему приводных валков k одновременно приводят во вращение, .в результате чего приходят в движение металлические ленты 1, которые, в свою очередь осуществляют за счет сил трения рабочий поворот формующих секторов 2. Секторы в начальный момент рабочего поворота находятся в исходном, крайнем верхнем положении (пока занном на чертеже штрих-пунктирными линиями). Ползушки 3 в период рабочего поворота секторов неподвижны и обеспечивают требуемую толщину прокатываемой полосы. Порошок 6 захватыг вается лентами 1 и увлекается в зазор между поворачивающимися секторами 2, где происходит его уплотнение и формование в пористбе полосовое изделие 7. 8 момент, когда угол поворота секторов достигает величины, не превышающей одной трети угла при вершине этих секторов, приводные валки останавливают, в результате чего прекращается движение лент и поворот секторов. Одновременно раздвигают ползушки 3, увеличивая зазор г, между секторами на величину, равную сумме упругого последействия по толщц не прокатываемой полосы, упругого сжатия лент и самих секторов. После этого, при неподвижных лентах 1, ocyf ществляют холостой поворот секторов в направлении, противоположном прокатке на угол, равный углу рабочего поворота этих секторов. В момент .i. окончания холостого поворота ползуще ки 3 сдвигают навстречу друг другу в исходное положение,уменьшая тем самым зазор между формующими секторами на величину приращения его в начале холостого поворота. После этого цикл прокатки порошка повторяют. Холостой поворот секторов может осуществляться с помощью рычажного механизма,а увеличение и уменьшение зазора между секторами можно производить эксцентриковым валом, винтом или клиновым механизмом. Величина изменени; зазора составляет 1,05-1,1 величины абсолютного значения упругого последействия по толщине полосы. Увеличение в начале холостого поворота зазора между секторами в пределах 1,,1 величины абсолютного значения упругого последействия по толщине прокатываемой полосы обусловливает снятие основной нагрузки, действующей на уплотняемый материал, но обеспечивает, в то же время, достаточный контакт лент с прокатываемой полосой, чтобы исключить ее перемещение в направлении прокатки до начала рабочего пово рота секторов и просыпание порошка между лентами и сформованной частью заготовки, т.е. в период холостого поворота секторов практически отсутствует зазор между секторами, лентами и формуемым изделием. Незначитель ные давления на поверхности контакта при скольжении.сектора по ленте в период холостого поворота и отсутствие этого скольжения при рабочем повороте, когда в очаге деформации действует давление прокатки, позволяют резко уменьшить износ трущихся поверхностей и облегчить условия работы деталей устройства по сравнению с прототипом. Снятие упругой деформации секторов и силовых элементов рабочей клети устройства не приводит к увеличению зазора между секторами, так как эта деформация снимается в направлении к формуемой полосе. Зазор между секторами необходимо увели чивать только на величину абсолютного значения упругого последействия по толщине прокатываемой полосы и на величину абсолютного значения упругой деформации двух металлических лент. Упругая деформация лент составляет 0,05-0,1 упругого последейст вия по толщине формуемой полосы. Перемещение ползушек в момент окончания и начала рабочего поворота секторов превышает приращени1е зазора между секторами на величину абсолютного значения упругой деформации сек торов, осей О, ползушек 3 и других силовых элементов рабочей клети.Эта суммарная упругая деформация является характерной для каждого данного варианта устройства и определяется экспериментально. Приращение тощины формуемой поло сы в результате упругого последействия зависит от абсолютного знамения толщины этой полосы ее плотности, природы прессуемого материала, размера и формы частиц. В среднем эта величина не превышает % ОТ тещины полосы и в каждом конкретном спучай„ . определяется экспериментально. При формовании с помощью предлагаемого устройства полосы толщиной 60 мм с относительной плотностью 82%,из железного порошка марки ПЖ2М2 абсолютное приращение .то1щины этой полосы в результате упругого последействия составило 0,38 мм. Использование предлагаемого устройства позволяет исключить заедание лент при формовании высоког}лотных изделий, снизить усилие протягивания ленты, а также повысить надежность и долговечность работы устройства за счет устранения трения скольжения лент по формукздим поверхностям секторов в период их рабочего поворота и уменьшения износа контактирующих поверхностей секторов и лент. Формула изобретения Устройство для прокатки порошка, содержащее формующий элемент, снабженный двумя замкнутыми металлическими лентами, и приводные валки,о т личающееся тем, что, с целью исключения заедания лент при формовании высокоплотных полосовых изделий, снижения усилия протягивания лент и повышения надежности И долговечности работы устройства, формующий элемент выполнен в виде секторов, установленных с возможное тью синхронного качания вокруг параллельных между собой осей цилиндрических поверхностей секторов и об- разующих при этом плоскость, перпендикулярную прокаГке, причем секторы снабжены автономным приводом их холостого поворота в сторону, противоположную прокатке, и смонтированы с возможностью изменения зазора между секторами на величину, равную сумме упругого последействия по толщине

79216768

прокатанной полосы и упругого сжатия 1. Авторское свидетельство СССР , кл. В 22 F 3/18. 1977.

Источники информации,2, Авторское свидетельство СССР

принятые во внимание при экспертизе № 521067, кл. В 22 F 3/18, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки порошка | 1983 |

|

SU1122423A1 |

| Устройство для формования изделий из порошков прокаткой | 1990 |

|

SU1722689A2 |

| СПОСОБ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2061563C1 |

| Устройство для прокатки порошка | 1979 |

|

SU822993A1 |

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU956149A1 |

| Бункерное устройство для подачи порошка в валки прокатного стана | 1980 |

|

SU910363A1 |

| Устройство для прокатки порошка | 1979 |

|

SU804206A1 |

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU917908A1 |

| Устройство для прокатки порошка | 1986 |

|

SU1375409A1 |

| СТАН ДЛЯ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2082513C1 |

Авторы

Даты

1982-04-23—Публикация

1980-07-01—Подача