Изобретение относится к порошковой металлургии, в частности к устройствам для прокатки металлического порошка.

Известно устройство для прокатки порошка, содержащее формующий элемент, выполненный в виде неподвижных упоров, замкнутые металлические ленты, охватывающие упоры, и приводные валки для металлических лент 1.

К недостаткам данного устройства относятся ограниченность контактных давлений, связанная с заклиниванием лент при высоких давлениях, и интенсивный износ деталей устройства.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для прокатки порошка, содержащее приводные валки с параллельными осями, расположенными в плоскости, перпендикулярной направлению прокатки, установленные с возможностью периодического качания вокруг оси приводных валков, формующие элементы и замкнутые металлические ленты, охватывающие каждый элемент 2.

Недостатками известного устройства являются высокая металлоемкость, сложность конструкции и низкая надежность в работе, что связано с необходимостью обеспечения раздельного привода металлических лент, поворота частей формующего элемента и фиксирования зазора между ними.

Цель изобретения - снижение металлоемкости устройства, упрощение его конструкции и повышение надежности в работе.

Указанная цель достигается тем, что в устройстве для прокатки порошка, содержащем приводные валки с параллельными осями, расположенными в плоскости, перпендикулярной направлению прокатки, установленные с возможностью периодического качания вокруг оси приводных валков, формующие элементы и замкнутые металлические ленты, охватывающие каждый элемент, каждая часть формующего элемента выполнена в виде дугообразного башмака, снабженного пружиной и опирающегося на соответствующий приводной валок, при этом приводные валки выполнены с периодическими углублениями на их рабочих поверхностях, замкнутые ленты снабжены тормозами, а башмаки - опорными роликами, установленными со стороны их внутренней поверхности.

При этом глубина периодических углублений на поверхности каждого приводного валка выполнена на основании зависимости

4

0,01 (0,3R + t),

f - радиус кривизны рабочей поверхности бащмака; t - толщина замкнутой ленты.

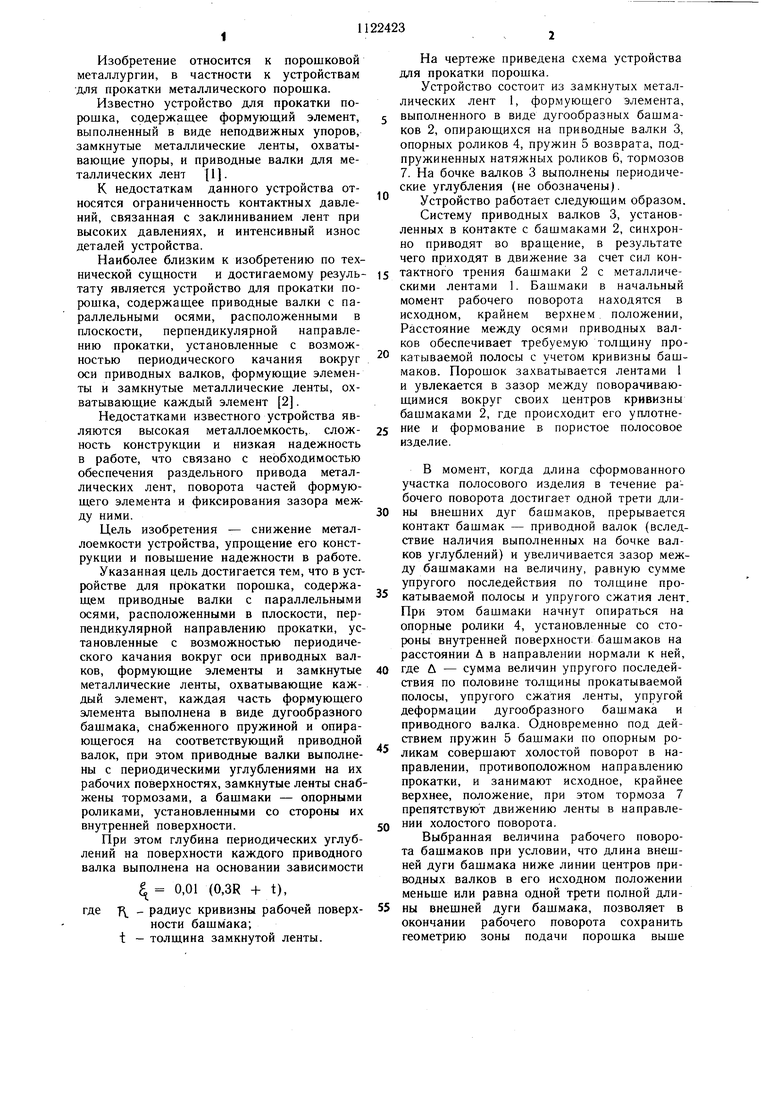

На чертеже приведена схема устройства для прокатки порошка.

Устройство состоит из замкнутых металлических лент 1, формующего элемента, выполненного в виде дугообразных башмаков 2, опирающихся на приводные валки 3, опорных роликов 4, пружин 5 возврата, подпружиненных натяжных роликов 6, тормозов 7. На бочке валков 3 выполнены периодические углубления (не обозначены).

Устройство работает следующим образом.

Систему приводных валков 3, установленных в контакте с башмаками 2, синхронно приводят во вращение, в результате чего приходят в движение за счет сил кон5 тактного трения башмаки 2 с металлическими лентами 1. Башмаки в начальный момент рабочего поворота находятся в исходном, крайнем верхнем положении. Расстояние между осями приводных валков обеспечивает требуемую толщину про0 катываемой полосы с учетом кривизны башмаков. Порошок захватывается лентами 1 и увлекается в зазор между поворачиваюшимися вокруг своих центров кривизны башмаками 2, где происходит его уплотке5 ние и формование в пористое полосовое изделие.

В момент, когда длина сформованного участка полосового изделия в течение рабочего поворота достигает одной трети дли0 ны внешних дуг башмаков, прерывается контакт башмак - приводной валок (вследствие наличия выполненных на бочке валков углублений) и увеличивается зазор между башмаками на величину, равную сумме упругого последействия по толщине прокатываемой полосы и упругого сжатия лент. При этом башмаки начнут опираться на опорные ролики 4, установленные со стороны внутренней поверхности башмаков на расстоянии Д в направлении нормали к ней,

где А - сумма величин упругого последействия по половине толщины прокатываемой полосы, упругого сжатия ленты, упругой деформации дугообразного башмака и приводного валка. Одновременно под действием пружин 5 башмаки по опорным ро ликам совершают холостой поворот в направлении, противоположном направлению прокатки, и занимают исходное, крайнее верхнее, положение, при этом тормоза 7 препятствуют движению ленты в направле0 НИИ холостого поворота.

Выбранная величина рабочего поворота башмаков при условии, что длина внешней дуги башмака ниже линии центров приводных валков в его исходном положении меньше или равна одной трети полной дли5 ны внешней дуги башмака, позволяет в окончании рабочего поворота сохранить геометрию зоны подачи порошка выше

очага уплотнения и деформации. Величина холостого поворота ограничена положением опорных роликов, контактирующих с выступами на внутренней поверхности башмаков.

При постоянном вращении приводных валков в направлении прокатки через определенный момент времени происходит контакт их рабочих поверхностей с внутренними поверхностями башмаков, что приводит к уменьшению зазора между башмаками на величину его приращения в начале холостого поворота, и цикл прокатки порошка повторяется.

Величина изменения зазора между формующими башмаками составляет 1,05-1,1 величины суммы обратимых деформаций половины толщины проката и толщины ленты. Изменение величины зазора в этих пределах позволяет удержать сформованную часть полосового изделия от перемещения в направлении прокатки до начала рабочего поворота башмаков и в то же время создает возможность холостого поворота башмаков при незначительных давлениях на контакте лента-башмак, что допускает использование пружин для осуществления холостого поворота башмаков.

При этом глубина периодических углублений на поверхности приводного валка определяется из зависимости

l 0,01 (0,3R -ft).

где R радиус кривизны рабочей поверхности бащмака, мм; t - толщина замкнутой ленты, мм. При такой глубине углублений обеспечивается возможность свободного осуществления холостого хода башмака, т.ё . возможность непрерывной работы устройства.

Практическое опробование предлагаемого устройства проведено при прокатке порошка железа марки ПЖ2М2. Ширина прокатанной ленты составляла 100 мм, относительная плотность 80%. Для проведения сопоставительного анализа порощок железа был прокатан на известном устройстве. При этом экспери ментально установлено, что металлоемкость предлагаемого устройства в 2,9 раза ниже металлоемкости известного устройства (0,36 и 1,05 т соответственно), а производительность - в 1,5 раза выще (1,043 и 2,696 т/час соответственно), Кроме того, предлагаемое устройство является более простым и надежным в эксплуатации, поскольку наличие рабочих участков и углублений на поверхности приводного валка позволяет совместить в одном приводном устройстве как функции формующего поворота башмака, так и функции его холостого возврата. Упрощение приводной схемы устройства позволяет повысить его надежность в работе.

Таким образом, использование предлагаемого устройства для прокатки порошка позволяет снизить металлоемкость -оборудования, упростить его конструкции и повысить надежность в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки порошка | 1980 |

|

SU921676A1 |

| Устройство для прокатки порошка | 1979 |

|

SU804206A1 |

| Устройство для прокатки порошка | 1980 |

|

SU908530A1 |

| Устройство для прокатки порошка | 1979 |

|

SU822993A1 |

| Устройство для прокатки порошка | 1986 |

|

SU1375409A1 |

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU956149A1 |

| Устройство для прокатки порошка | 1977 |

|

SU645755A1 |

| Устройство для формования из порошка брикетов с отверстиями | 1982 |

|

SU1018803A1 |

| Устройство для прокатки порошка | 1986 |

|

SU1382640A1 |

| Устройство для прокатки порошковых материалов | 1981 |

|

SU996100A1 |

1. УСТРОЙСТВО ДЛЯ ПРОКАТКИ ПОРОШКА, содержащее приводные валки с параллельными осями, расположенными в плоскости, перпендикулярной направлению прокатки, установленные с возможностью периодического качания вокруг оси приводных валков, формующие элег менты и замкнутые металлические ленты, охватывающие каждый элемент, отличающееся тем, что, с целью снижения металлоемкости устройства, упрощения его конструкции и повыщения надежности в работе, каждая часть формующего элемента выполнена в виде дугообразного башмака, снабженного пружиной и опирающегося на соответствующий приводной валок, при этом приводные валки выполнены с периодическими углублениями на их рабочих поверхностях, замкнутые ленты снабжены тормозами, а бащмаки - опорными роликами, установленными со стороны их внутренней поверхности. 2. Устройство по п. 1, отличающееся тем, что глубина периодических углублений на поверхности каждого приводного валка выполнена на основании зависимости S 0,01

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для прокатки порошка | 1974 |

|

SU521067A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для прокатки порошка | 1980 |

|

SU921676A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-07—Публикация

1983-05-19—Подача