Изобретение относится к порошковой металлургии, в частности к устройствам для формования пластин толщиной не .более 1 мм из малопластичных оксидных порошков, обладающих высокотемпературной сверхпроводимостью, и является дополнительным к авт. св. N 1013098.

Известное устройство для формования изделий из порошков прокаткой содержит прокатные валки, желоб, формующий дле- мент, выполненный из упругого несжимаемого материала и размещенный в пазу желоба между его рабочей поверхностью и одним из валков, входящим по ширине в желоб, и вставки из упругого сжимаемого материала, расположенные вдоль реборд в пазу желоба по всей его длине.

Недостаток известного устройства состоит в том, что оно не обеспечивает получение высокоплотных изделий из малопластичных оксидных порошков, обладающих высокотемпературной сверхпроводимостью,

Цель изобретения - повышение плотности изделий из малопластичных оксидных порошков, обладающих высокотемпературной сверхпроводимостью, без увеличения металлоемкости устройства.

Поставленная цель достигается тем, что устройство.для формования изделий из порошков прокаткой, содержащее прокатные валки, желоб, формующий элемент, выполненный из упругого несжимаемого материала и размещенный в пазу желоба между его рабочей поверхностью и одним из валков, входящим в желоб по ширине, и вставки из упругого сжимаемого материала, расположенные вдоль реборд в.пазу желоба по всей его длине, снабжено гибкой металлической пластиной, размещенной в пазу желоба между формующим элементом и вставками из упругого сжимаемого материала.

Одним из вариантов увеличения плотности прокатываемых пластин является повышение уровня гидростатического давления в очаге деформации, что может быть достигнуто прокаткой в валках большого диаметра. Однако увеличение диаметра прокатных валков обусловливает соответствующее повышение металлоемкости самого устройства. Повысить гидроста- тическое давление при прокатке и, следовательно, увеличить плотность формуемых изделий позволяет использование в предлагаемом устройстве гибкой металлической пластины, размещенной в пазу желоба между формующим элементом и вставками из упругого сжимаемого материала. 8 процессе прокатки порошка формующий элемент упруго сжимается, а

металлическая пластина плотно прилегает к нему, прижимаемая уплотняемым порошком. При этом сжатие этого элемента неравномерно вдоль очага деформации: оно

максимально в нейтральном сечении и равно нулю на границах этого очага. Следовательно, в процессе прокатки радиус такого валка, полученного сочетанием собственно прокатного валка, упругого элемента и ме0 таллической пластины/будет равен не сумме радиуса прокатного валка, средней толщины формующего упругого элемента в очаге деформации и толщины гибкой пластины, а величине радиуса упругого изгиба

5 пластины в очаге деформации, которая превышает указанную сумму. Величину радиуса изгиба пластины можно регулировать, изменяя толщину формующего элемента. С ее увеличением увеличивается радиус изги0 ба пластины и, следовательно, повышаются уровень гидростатического давления в очаге деформации и плотность получаемого изделия. Наличие гибкой металлической пластины обеспечивает, кроме того, умень5 шение вытяжки в процессе прокатки, что также способствует повышению плотности формуемых пластин.

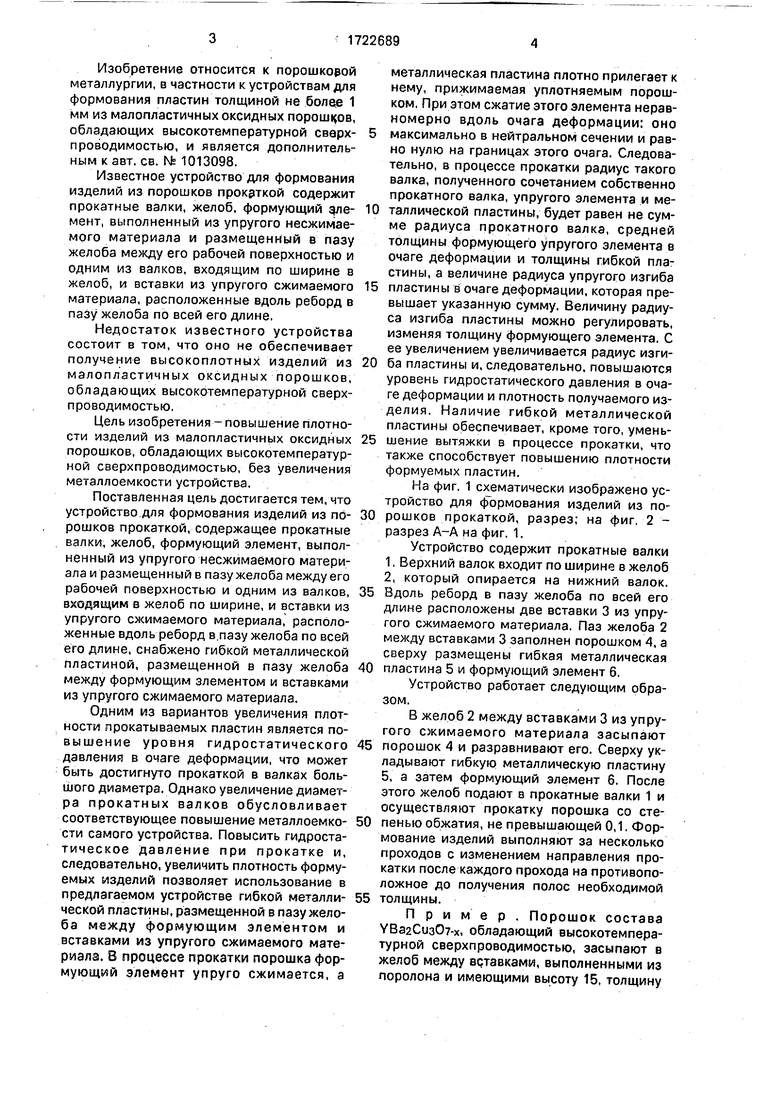

На фиг. 1 схематически изображено устройство для формования изделий из по0 рошков прокаткой, разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит прокатные валки

1.Верхний валок входит по ширине в желоб

2,который опирается на нижний валок. 5 Вдоль реборд в пазу желоба по всей его

длине расположены две вставки 3 из упругого сжимаемого материала. Паз желоба 2 между вставками 3 заполнен порошком 4, а сверху размещены гибкая металлическая

0 пластина 5 и формующий элемент 6.

Устройство работает следующим образом.

В желоб 2 между вставками 3 из упругого сжимаемого материала засыпают

5 порошок 4 и разравнивают его. Сверху укладывают гибкую металлическую пластину 5, а затем формующий элемент 6. После этого желоб подают в прокатные валки 1 и осуществляют прокатку порошка со сте0 пенью обжатия, не превышающей 0,1. Формование изделий выполняют за несколько проходов с изменением направления прокатки после каждого прохода на противоположное до получения полос необходимой

5 толщины.

Пример. Порошок состава УВааСизОу-х, обладающий высокотемпературной сверхпроводимостью, засыпают в желоб между вставками, выполненными из поролона и имеющими высоту 15, толщину

2 и длину 500 мм. Порошок разравнивают и накрывают отрезком ленты толщиной 0,8 мм, изготовленной из закаленной стали марки 65Г. Сверху в желоб укладывают формующий элемент, выполненный из полиуре- тана и имеющий толщину 10 мм. Затем желоб подают в валки диаметром 198 мм и прокатывают за 20 переходов. Скорость прокатки составляет 0,3 м/с, а относительное обжатие за каждый переход A ,06, где Ah- абсолютное изменение толщины формуемой пористой заготовки в данный переход прокатки, h - толщина заготовки после прокатки в этот же переход. После каждого обжатия желоб поворачивают на 180° и подают в валки противоположной стороной. В результате прокатки получают полосу с размерами 400x79x0,8 мм и средней относительной плотностью 0,93. Изменение плотности по объему полученной полосы не превышает 0,03.

При формовании таких же полос с помощью известного устройства средняя относительная плотность изделий составила 0,81.

Таким образом, использование предлагаемого устройства обеспечивает повышение плотности изделий без существенного увеличения металлоемкости самого устройства при формовании пластин из мз- лопластичных оксидных порошков с высокотемпературной сверхпроводимостью. Повышение конечной плотности формуемых полос осуществлено за счет применения гибкой металлической пластины, увеличивающей реальный радиус прокатки при неизменном диаметре прокатных валков.

Формула изобретения Устройство для формования изделий из порошков прокаткой по авт. св. № 1013098, отличающееся тем, что, с целью повышения плотности изделий из малопластичных оксидных порошков, обладающих высокотемпературной сверхпроводимостью, без увеличения металлоемкости устройства, оно снабжено гибкой металлической пластиной, размещенной в пазу желоба между формующим элементом и вставками из упругого сжимаемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования изделий из порошка | 1980 |

|

SU933260A1 |

| Способ формования длинномерных заготовок из порошка и устройство для его осуществления | 1990 |

|

SU1713740A1 |

| Устройство для формования длинномерных прутков из порошка | 1990 |

|

SU1704923A1 |

| Устройство для формования кольцевых изделий из порошков прокаткой | 1990 |

|

SU1754326A1 |

| ЛИНИЯ НЕПРЕРЫВНОЙ ПРЯМОЙ ПРОКАТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457068C1 |

| Устройство для прокатки порошка | 1980 |

|

SU921676A1 |

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU956149A1 |

| Устройство для прокатки порошка на подложке | 1983 |

|

SU1156854A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU917908A1 |

Изобретение относится к устройству для формования , изделий из порошков прокаткой. Цель изобретения - повышение плотности изделий из малопластичных оксидных порошков, обладающих высокотемпературной сверхпроводимостью без увеличения металлоемкости устройства. В желоб 2 между вставками 3 из упругого сжимаемого материала засыпают порошок 4 и разравнивают его. Сверху укладывают гибкую металлическую ленту 5, а затем формующий элемент 6. Желоб подают в прокатные валки 1 и осуществляют прокатку порошка со степенью обжатия, не превышающей 0,1. Формуют пластину за несколько проходов с изменением направления прокатки между проходами на противоположное до получения необходимой толщины изделия. 2 ил.

| Устройство для формования изделий из порошков прокаткой | 1981 |

|

SU1013098A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-30—Публикация

1990-05-30—Подача