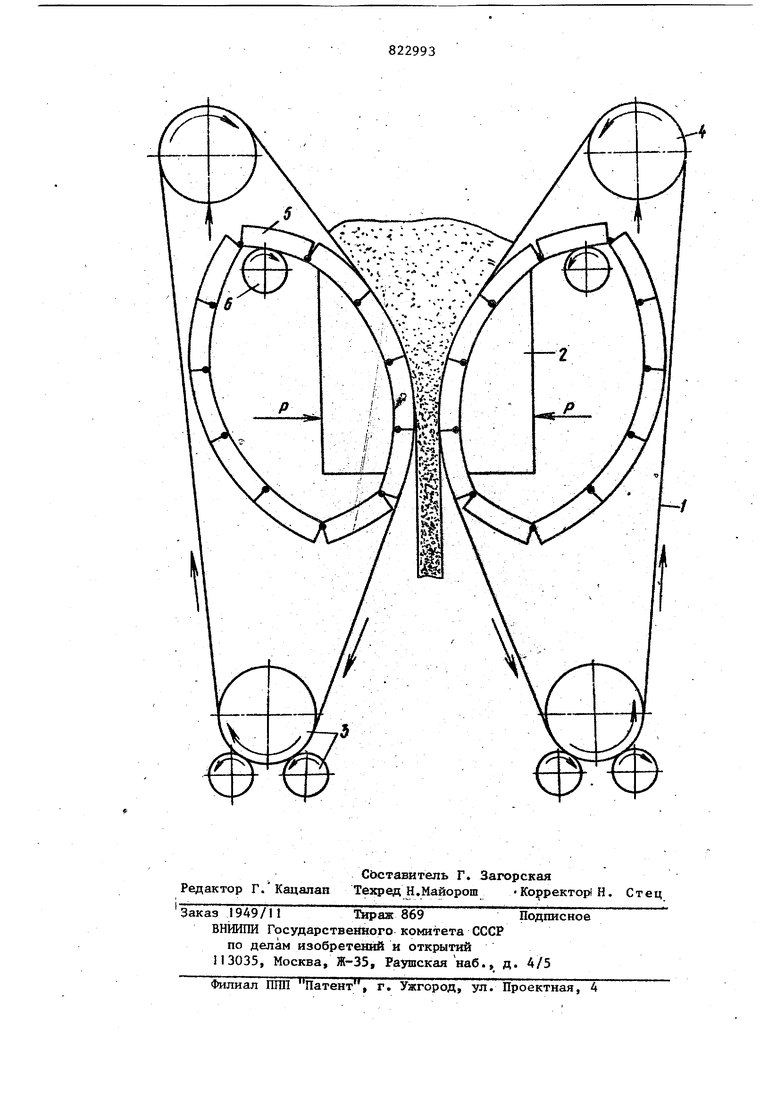

. ; Изобретение относится к порошковой металлургии, в частности к устройствам для прокатки порошка. Известно устройство для прокатки порошка, включающее вращающиеся в разные стороны валки с установленным на них бункером З. Однако для формования относительн толстых полуфабрикатов требуются вал ки большого диаметра (диаметр валков примерно в 100-400 раз больше толщин проката). .Наиболее близким к изобретению по технической сущности и достигаемдму эффекту является устройство для прокатки порошка, вкл очающее неподвижные формующие упоры, приводные вдлки натяжные ролики и замкнутые металлические ленты 23 Недостатком уртройства является ограниченность максимальной величины Нормального контактногодавления в очаге уплотнения и деформации из-за возможного заедания лент вследствие вьздавливания смазки из зоны их соприкосновения с башмаками, что не позволяет формовать полуфабрикаты с высокой плотностью. Цель изобретения - повьш1ение надежности устройства за счет исключен ния заедания лент. Поставленная цель дос1гиг;ается тем, что устройство снабжено замкнутыми подвижными элементами и опорными роликами, причем элементы выполнены в виде шарнирно соединенных друг с другом жестких металлических звеньев и смонтированы между лентами и рабочими поверхностями упоров, а ролики установлены внутри элементов. На чертеже показан предпочтительный вариант выполненная устройства. Устройство состоит из бесконечных замкнутых металлических лент 1} формующих неподвижных .упоров 2, рабочая поверхность которых вьтолнена цилиндрической с радиусом, составляющим 50-200 толщин прока1Ъ1ваемон полосы j 38 приводных валков 3j натяжных роликов 4; подвижных замкнутьге элементов 5, образованных из соединенных между собой шарнирами жестких металлических звеньев с внутренней опорной цилиндрической поверхностью того же радиуса, что и рабочая поверхность упоров, и опорных роликов 6. Внутреняя поверхность элементов, соприкасающаяся с упорами, йодвергается смазке. Длина каждого звена элемента близка к длине дуги, в пределах которойпроисходит изменение нормального контактного давления, а толщина равна прймерйо 0,05 радиуса рабочей поверхнрсти упора. Работает устройство следзЛяцйм образом.- .:.;.--; V- ; ;., . . . . Приводные валки 3 приводят во вра щени в результате чего п риходят в двиясёШ1е металлические ленты 1. При этом эа счет разных условий трения на внешних (сухих) и внутренних (рма за.нных йоверхностях элемент.3 лере вещаются )вслёд за лентами. Поррпюк, захваПщАемы& лентами, увГЕекается в зазор йёвду упорами 2, где происходат ёгb уядотнёние и спрессовывание В;йбристз ю псшосу. . : Налт:ичие жестких звеньев подвижноi-oi элемента между лентой и уно1шми поэвопяе зйачительно снизить контак , на рабочзх поверхность yiiOpuB за счет более равномерного 1)аопредё 1ения его по длине элемента рй одном и том же максимальном зна чении давления на порошок и повысить надежность устройства. Приме р.При формовании железного порошка в сегментных упорах радиусом 1000мм с использованием элементов из жестки5с стальных звеньев длиной 200 мм и толщиной 50 мм удается ползгчить полосу с относительной плотностью 94%. При отсутствии элементов в данном устройстве максимально достижимая плотность полос из того же порошка не превышает 75%. Формула изобретения Устройство для прокатки порошка, включающее неподвижные формунщие упоры, приводные валки, натяжные ролики и замкнутые, металлические ленты, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности устройства за счет исключения заедания лент, оно снабжено замкнутыми подвижньми элементами и опоршлш роликами, причем элементы выполнены в виде шарнирно соединенных друг с другом жестких металлических звеньев и смонтированы между лентами и рабочими поверхностями упоров, а ролики установлены внутри элементов. Источники информации, принятые во внимание при экспертизе I. Виноградов Г.А. и др. Прокатка металлических Порошков.М., Металлургия, 1969, с.180-210. .2. Авторское свидетельство СССР 521067, кл. В 22 F 3/18, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бункерное устройство для подачи порошка в валки прокатного стана | 1980 |

|

SU910363A1 |

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU956149A1 |

| Устройство для прокатки порошка | 1980 |

|

SU921676A1 |

| Устройство для прокатки порошка | 1980 |

|

SU908530A1 |

| Устройство для прокатки порошка | 1983 |

|

SU1122423A1 |

| Устройство для прокатки порошка | 1986 |

|

SU1375409A1 |

| Устройство для прокатки порошка | 1979 |

|

SU804206A1 |

| Устройство для прокатки порошка | 1986 |

|

SU1382640A1 |

| Устройство для непрерывного прессования изделий из порошка | 1981 |

|

SU973238A1 |

| Устройство для прокатки порошка | 1980 |

|

SU933258A2 |

Авторы

Даты

1981-04-23—Публикация

1979-07-23—Подача