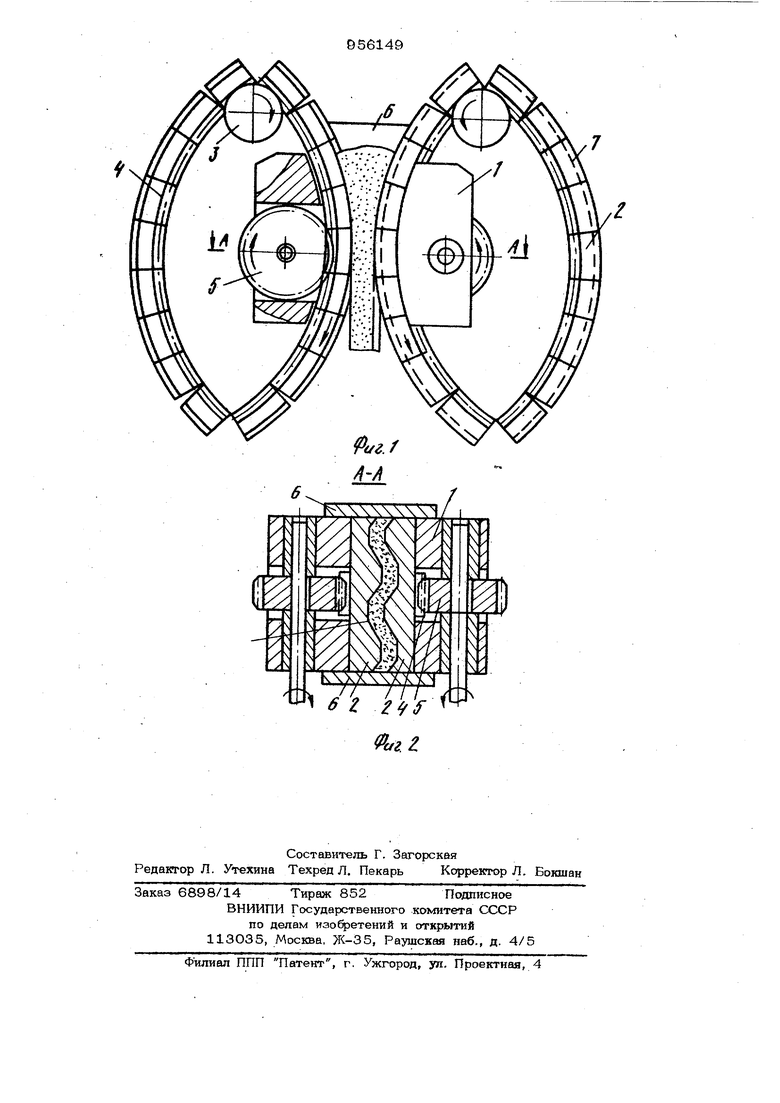

Изобретение относится к области порошковой металлургии, а более точно к устройствам, обеспечивающим изготовление прокаткой длинномерных изделий с различной формой поперечного сечения Известно устройство для непрерывного формования изделий из порошка, содержащее формующий элемент, выпопненный в виде дв5 неподвижных упоров, и охватывающие их подвижные замкнуты ленты, которые составлены из отдельных замкнутых полос, дающих в совокупности профиль прокатываемого изделия Cl Однако это устройство не позволяет изготавливать высокоплотные профилированные изделия из порощка, так как при больших контактных давлениях, превышающих и 18-20 кгс/мм, происходит схватывание лент с формующими упорами и нарущение процесса прокатки. Известно также устройство для прока ки порошка, содержащее валки с ручьевыми, калибрами, поперечное сечение которых соответствует профилю прокатываемых изделий Г 2 3 Недостаток устройства закгаочается в высокой металлоемкости прокатного оборудования при формовании изделий большой тогацины или созначительной разноотью максимальной и кганимальной глубины ручья, что накладывает ограничения на сортамент и типоразм ы прокатываемых изделий. Наиболее близким к изобретению по технической сущности и достигаемому результату является,устройство для непрерывного формсФания изделий на порошка, содерисакее формующий элемент, выполненный в виде двух неподвижных упоров, каждый из которых охвачен подвижным зеалкктцлм контуром, состоящим из соед1тенньос между собой шарнирами жестких цгавопивейных звеньев с цилиндрическими спорными поверхностями. Каждый контур сясва:чен аамкнутои подвижной лентой СЗ) . Однако технологические возможности известного устройства ограничиваются формованием из порошка плоских лис- тов или полос различной толщины. Устройство не обеспечивает изг)товление изделий с разнообразной формой поперечного сечения. Целью изобретения является расширение сортамента профилей поперечного сечения изделий. Эта пель достигается тем, что устройство, содержащее формующий элемент, вьшолненный в виде двух неподвиж ных упоров, каждый из которых охвачен .подвижным замкнутым контуром, состоящим из соединенных между собой шарнирами жестких криволинейных звеньев с цилиндрическими опорными поверхностями снабжено установленкьшпи в упорах зубчатыми колесами с приводом, часть опор ной поверхности звеньев каждого контура вьшолнена с зубьями. Рабочие поверхност звеньев профилированы ручьевыми калибрами, причем последние вьшолнены с поперечным сечением, соответствующим профилю изделий и расположенным параллельно образующим цилиндрических пове ностей упоров, а ручьи вьшолнены глуби ной не более 0,О1 внещнегорадиуса звеньев контуррв. В связи с наличием ручьевых калибров на рабочих поверхностях звеньев в данном устройстве отсутствуют замкнутые металлические ленты, имеющиеся в известном устройстве, приводимые в . движение роликами и перемещающие кри волинейные звенья контуров с помощью сил контактного трения. В предложенном устройстве звенья контуров не могут двигаться непосредственно приводными роликами, так как даже при неболыиих давлениях в очаге уплотнения и деформации порощка эти р лики проскаль:й 1вают относительно звеньев (это проскальзьюание вызвано тем, гго звенья контуров жесткие, поверхность контакта их с приводными роликакга невелика, а следо вательно, незначительна суммарная сила трения, приводящая в движение замкнутые контуры Кроме того, возможность повреждения рабочих поверхностей звеньев ограничивает усилие прижима к ним роликов. Применение зубчатого соединения для привода замкнутых контуров не только обеспе швает возможность процесса фор мования порошка с помощью описываемого устройства, но и повьпиает надеж ность его pa6oTbii исключая при любых режимах уплотнения проскальзывание звеньев контуров относительно приводящих . их в движение элементов (зубчатых колес). На фиг. 1 схематично изображено устройство с условно снятой передней шекой бункера; на фиг. 2 - разрез А-А на фиг. 1. Устройство для непрерывного формо- вания порошка содержит упоры 1, подвижные замкнутые контуры, состоящие из жестких криволинейных звеньев 2 с цилиндрическими опорнъгми поверхностями. Контуры охватывают упоры и опорные ролики 3. На части опорной поверхности звеньев 2 выполнены зубья 4, входящие в зацепление с зубчатым колесом 5, установленным в неподвижном упоре 1 и снабженным приводом вращения. К боковым сторонам упоров примыкают щеки 6, которые совместно с ветвями контуров образуют загрузочный бункер, заполненный порощком. Внешние рабочие поверхности звеньев 2 выполнены с ручьевыми калибрами 7, поперечное сечение которых образует профиль формуемого изделия. Устройство работает следующим образом. Зубчатые колеса 5 одновременно приводят во вращение навстречу друг другу с одинаковой угловой скоростью. При этом с помощью зубьев 4 осуществляется движение звеньев 2 замкнутых кон туров. Ветви контуров аналогично прока ным валкам больщого диаметра увлекают в очаг уплотнения и деформации порошок, где происходит формование изделия, например, гофрированного листа с трапецеидальным профилем. В процессе формования опорные цилиндрические поверхности звеньев плотно прилегают к цилиндрическим поверхностям упоров, что обеспечивается ОДИН61КОВЫМ радиусом кривизны этих поверхностей. При равной зггловой скорости всех точек звеньев контуров, находящихся в соприкосновении с неподвиж 1ыми упорами, линейная скорость на выступах и впадинах профилированной части звеньев различна и зависит от величины радиуса кривизны соответствующей поверхности. Следовательно, в зонах соприкосновения с иыступами и впадинами профиля скорости прокатки порощка различны. Установлено, что допустимая разность О1фу;кных скоростей валков при прокатке порошков не превыщает нескольких проценте; з, зависит от плотности формуемого чро кагга и возрастает с ее увеличением. В противном случае происходит пробуксовывание по спрессованной части проката и прекращение процесса прокатки. Так, например, при прокатке железного порошка в ленту с относительной плотностью 0,68 допустимая разность окружных скоростей составила 3,6% или разность диаметров валков при одинаковой их угловой скорости равна 1,15%. Поскольку формование проката с относительной плотностью менее 0,6 сопряжено с техническими трудностями, вызванными низкой прочностью сырых полуфабрикатов, то предельную разность диаметров валков целесообразно ограничить величиной в 1%. Это значит, что максимальная глубина ручьев не должна превышать 0,О1 внешнего радиуса звеньев контуров. При отношении глубины ручьев к внешнему радиусу контуров, равном нулю, рабочие поверхности звеньев гладкие и возможно формование плоских листов или полос из порошков. Повышение разности максимальной и минимальной линёй ных скоростей точек формообразующего профиля за счет увеличетш глубины ручья, в звеньях контуров сверх предельно допустимого значения, при котором глубина ручья превышает 0,О1 внешнего ра диуса звеньев, приводит или к треш инообразованию в уплотняемом материале, или к прекращению процесса формования. Таким образом, использование изобретения позволяет расширить сортамент профилей формуемых полуфабрикатов, т.е. обеспечивает изготовление длинномерных изделий из порошков с разнообразной формой поперечного сечения (круг, квадрат, тавр, гофрированный лист с трапецеидальным или волнообразным профилем швеллер и т.д.) за счет прс)филирования

рабочих поверхностей звеньев контуров ручьевыми калибрами.

Формула изобретения

Устройство для непрерывного формования изделий из порошка, содержащее формующий элемент, выполненный в виде двух неподвижных jnopoB, каждый из которых охвачен подвижным замкнутым контуром, состоящим из соединенных между собой шарнирами жестких криволинейных звеньев с дилтздрическими опорными поверхностями, отличающееся тем, что, с целью повышения надежности работы устройства и расширения сортамента профилей поперечного сечения изделий, оно снабжено установленными в упорах зубчатым колесами с приводом, часть опорной поверхности звеньев каждого контура выполнена с зу&ями, рабочие поверхности звеньев профилированы ручьевыми калибрами, причем последние вьшолнены с поперечным сечением, соответствукяцим профилю изделий и расположенным параллельно образующим цилиндрических поверхностей упоров, а ручьи вьшолнены глубиной не более 0,О1 внешнего радиуса звеньев контуров.

Источшгкт$ информации, принятые во внимание при экспертизе

1. Степаненко А. В., Исаевич Л. А. Непрерывное формование мет$ллических порошков к гранул. Минск, Наука н техника , 198О, с. 224.

2.Авторское свидетельство СССР

№ ЗО573О, Kit. В 21 В 23/ОО, 1969.

3.Степаненко А. В., Исаевич Л. А., Непрерывное формование «геталпиче ских

порошков н гранул, Минск, Наука и техника, 198О, с. 221-223 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного прессования изделий из порошка | 1981 |

|

SU973238A1 |

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU917908A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПОРОШКОВ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ В ДЛИННОМЕРНЫЕ БРИКЕТЫ | 2007 |

|

RU2347646C1 |

| Способ изготовления многослойных панелей | 1990 |

|

SU1796382A1 |

| Валковый узел прокатного стана | 1981 |

|

SU971541A1 |

| Бункерное устройство для подачи порошка в валки прокатного стана | 1980 |

|

SU910363A1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2270066C1 |

| Устройство для прокатки порошковых материалов | 1981 |

|

SU996100A1 |

| Прокатный стан для изготовления труб | 1969 |

|

SU305730A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТВЕРДОЙ СМАЗКИ НА ПОВЕРХНОСТЬ РУЧЬЕВОГО КАЛИБРА | 1992 |

|

RU2025157C1 |

Авторы

Даты

1982-09-07—Публикация

1980-12-10—Подача