Изобретение относится к порошково металлургии, в частности к устройствам для прокатки порошка.. . Известно устройство для прокатки порошка, состоящее из формующего элемента, снабженного двумя замкнутыми металлическими лентами, и приводных валков. При этом формующий элемент выполнен в виде вращающихся валков l . Однако из условия захвата частиц порошка диаметр валков должен быть в 50-200 раз больше толшины прокатываемой заготовки, что обусловливает громоздкость установки в случае прокатки относительно толстых полос. Наиболее близким к предложенному по технической сущности и достигаемому эффекту является устройство для прокатки порошка, вк.пючающее формующий элемент, замкнутые металлические ленты и приводные и натяжные валки. Рабочая поверхность формующего элемента выполнена в виде неподвижных упоров (башмаков) с радиусом, соста вляющим 50-200 толщин прокатываемой заготовки 2. Однако эксплуатация устройства, в котором имеется трение между гибкой лентой и неподвижными упорами. сопряжена с большими потерями мощности. Это усугубляется тем, что нормальное давление в этой паре трения равно удельному давленшо прокатки, достиггиощему значительных величин. Цель изобретения - снижение энергосиловых параметров прокатки. Указанная цель достигается тем, что формующий элемент выполнен в виде корпуса и закрепленных в нем опорных роликов, причем ролики расположены по образующей очага деформации и, по крайней мере, один, из них выполнен в виде э ксцентрика. При этом каждая пара опорных роликов снабжена замкнутой металлической лентой и приводным и натяжным валками. Гибкая лента испытывает в процессе прокатки напряжения тем больше, чем больше усилие прокатки и натяжение ленты. Для больших усилий прокатки требуются ленты. повышенной толщины. Но чрезмерно увеличивать толщину ленты нельзя, так как потеряется ее гибкость. В результате При изгибе на приводном валке или натяжном ролике деформации ленты из области упругих могут перейти в

область пластических, и устройство потеряет работоспособность.

Поэтому предлагается для повышения жесткости инструмента .использовать комплект (совокупность) наложенных друг на друга в пределах очага деформации (в пределах рабоче зоны) гибких замкнутых лент, каждая из которых имеет свой приводной валок и натяжной валок.

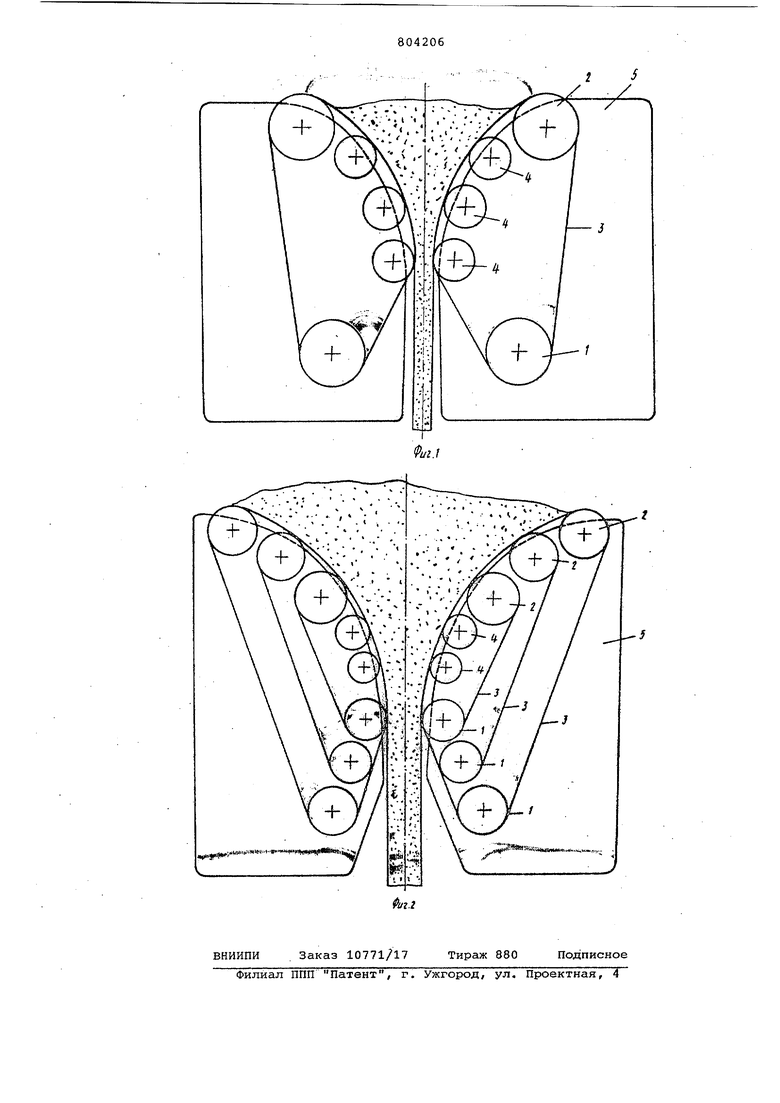

На фиг. 1 приведена схема выполнения устройства; на фиг. 2 - вариант исполнения устройства, когда каждая пара опорных роликов снабжена замкнутой, лентой и приводным и натяжным валками.

Устройство (фиг. 1). состоит из приводных валков 1 и натяжных валков 2, охваченных замкнутой металлической лентой 3. Формующий элемент выполнен в виде набора опорных ролик-рв 4, на которые опирается рабочая част-ь гибкой ленты 3, т.е. та часть ленты, которая контактирует с очагом деформации. Ролики 4 размещены в корпусе 5, по крайней мере, один из роликов вьтол11ен в виде эксцентрика.

В варианте с комплектом замкнуты лент (фиг. 2) устройство включает приводные валки 1, натяжные валки 2 гибкие ленты 3, опорные ролики 4 и корпус 5. Применение для каждой ленты индивидуальной пары приводной валок-натяжной валок позволяет ис- ключить пробуксовку лент относительно друг друга в холостых ветвях из-за разности линейных скоростей и снизить таким образом износ лент.

Устройство работает следующим образом.

.Вращающий момент от привода передается приводным валкам 1 (фиг. 1.) а от них ленте 3, натянутой с помощью натяжных валков 2. Лентами 3 порошок затягивается в очаг деформации, создавая давление прокатки, вопринимаемое опорными роликами 4. Так как, по крайней мере, один из опорных- роликов 4 выполнен в виде эксцентрика, то при его вращении возникают колебания, которые передаются через ленту 3 порошковому материашу, вследствие чего процесс уплотнения интенсифицируется.

В варианте с комплектом замкнутых гибких лент (фиг. 2) процесс прокатки протекает аналогично. При этом лишь возрастает жесткость формообразую1цего элемента в очаге деформации. Применение предложенного устройства позволяет снизить энергосиловые параметры процесса прокатки. В связи с заменой трения скольжения ленты о формующий элемент трением качения уменьшается износ обоих узлов.

Формула изобретения

1.Устройство, для прокатки порошка, включающееформующий элемент, замкнутые металлические ленты и приводные и натяжные валки, отличающееся тем, что, с целью снижения энергосиловых параметров процесса прокатки, формующий элемент выполнен в виде корпуса и закрепленных в опорных роликов, причем ролики расположены по образующей

очага деформации и, по крайней мере, один из них выполнен в виде эксцентрика. .

2.Устройство по п. 1, отлич а ю ад е е .с. я тем, что каждая

пара опорных роликов снабжена замкнутой металлической лентой и приводным и натяжным.валками. .

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 451502, кл. В 22 F 3/18, 1973.

2.Авторское свидетельство СССР №: 521067, кл. В 22 F 3/18, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки порошка | 1980 |

|

SU908530A1 |

| Устройство для прокатки порошка | 1980 |

|

SU933258A2 |

| Устройство для прокатки порошка | 1983 |

|

SU1122423A1 |

| НЕРЕВЕРСИВНЫЙ СТАН ДЛЯ ПРОКАТКИ ТОНКИХ И ТОНЧАЙШИХ ЛЕНТ | 2004 |

|

RU2254945C1 |

| Бункерное устройство для подачи порошка в валки прокатного стана | 1980 |

|

SU910363A1 |

| Устройство для прокатки порошка | 1980 |

|

SU921676A1 |

| Устройство для прокатки порошка | 1986 |

|

SU1382640A1 |

| Устройство для прокатки порошка | 1986 |

|

SU1375409A1 |

| Устройство для прокатки порошков | 1989 |

|

SU1650361A1 |

| Устройство для прокатки порошка | 1979 |

|

SU822993A1 |

Авторы

Даты

1981-02-15—Публикация

1979-04-13—Подача