NIKI&

сд 4

Изобретение относится к порошковой металлургии, в частности к устройствам для прокатки nopouma.

Цель изобретен-ия - повышение качества изделий и увеличение производительности.

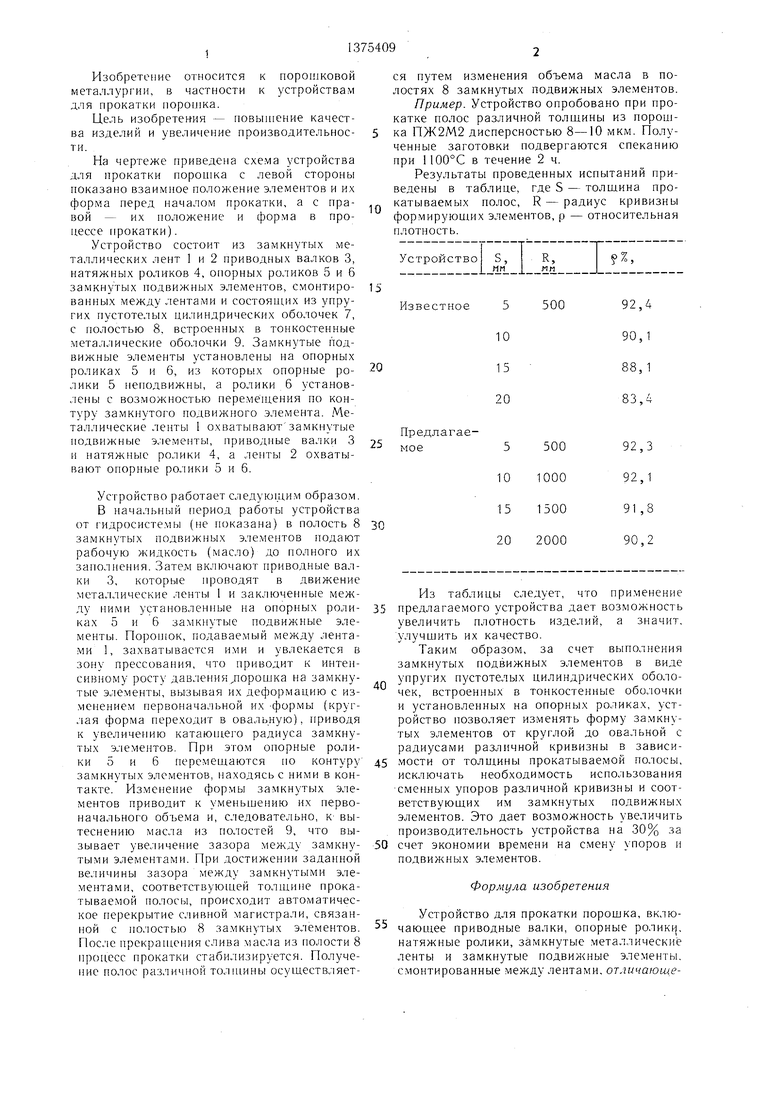

На чертеже приведена схема устройства для прокатки порошка с левой стороны показано взаимное положение элементов и их форма перед началом прокатки, а с правой - их положение и форма в про- пессе прокатки).

Устройство состоит из замкнутых металлических лент 1 и 2 привод,ных валков 3, натяжных роликов 4, опорных роликов 5 и 6 замкнутых подвижных элементов, смонтированных между лентами и состоящих из упругих пустотелых цилиндрических оболочек 7, с полостью 8, встроенных в тонкостенные металлические оболочки 9. Замкнутые подвижные элементы установлены на опорных роликах 5 и 6, из которых опорные ролики 5 пеподвижны, а ролики 6 установлены с возможностью перемещения по контуру замкнутого подвижного элемента. Металлические леиты 1 охватЕзшают замкнутые подвижные э;1ементь, приводные валки 3 и натяжные ролики 4, а ленты 2 охватывают опорные ролики 5 и 6.

Устройство работает следую1.цим образом.

В начальный период работы устройства от гидросистемы (не показана) в полость 8 замкнутых подвижных элементов подают рабочую жидкость (масло) до полного их заполнения. Затем включают приводные валки 3, которые проводят в движение мета,;1лические ленты 1 и заключенные между ними установленные на опорных роликах 5 и 6 замкнутые подвижные элементы. Поропюк, подаваемый между лентами 1, захватывается ими и увлекается в зону прессования, что приводит к интенсивному росту давления порошка на замкнутые элементы, вызывая их деформацию с изменением первоначальной их формы (круг- .тая форма переходит в овальную), приводя к увеличению катаюн1,его радиуса замкнутых э.чементов. При этом опорные ролики 5 и 6 Перемещаются по контуру замкнутых элементов, находясь с ними в контакте. Изменение формы замкнутых элементов приводит к уменьшению их первоначального объема и, следовательно, к вытеснению масла из полостей 9, что вызывает увеличение зазора между замкнутыми элементами. При достижении заданной величины зазора между замкнутыми элементами, соответствующей толщине прокатываемой полосы, происходит автоматическое перекрытие сливной магистрали, связанной с полостью 8 замкнутых элементов. После црекрап1ения слива масла из полости 8 процесс прокатки стабилизируется. Получе- пие полос различной толщины осушествляется путем изменения объема масла в полостях 8 замкнутых подвижных эле.ментов.

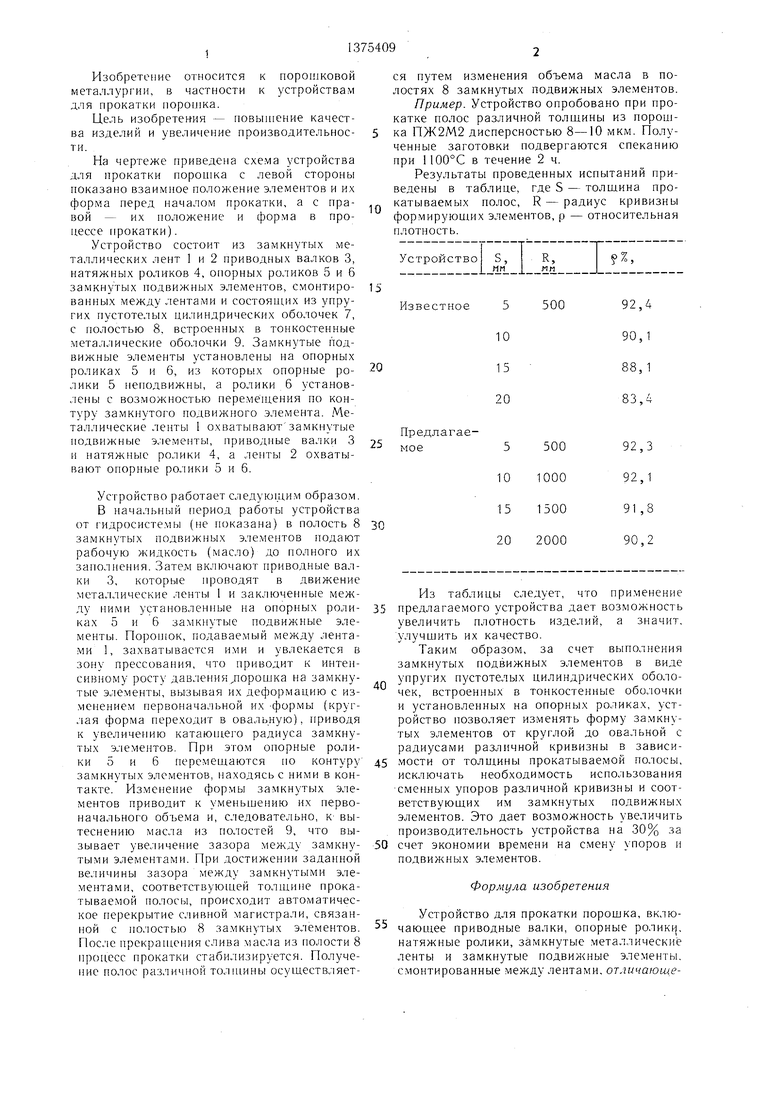

Пример. Устройство опробовано при прокатке полос различной толщины из порош- ка ПЖ2М2 дисперсностью 8-10 мкм. Полученные заготовки подвергаются спеканию при 1100°С в течение 2 ч.

Результаты проведенных испытаний приведены в таблице, где S - толщина прокатываемых полос, R - радиус кривизны формирующих элементов, р - относительная плотность.

5

0

5

0

5

Из таблицы следует, что применение предлагаемого устройства дает возможность увеличить плотность изделий, а значит, улучшить их качество.

Таким образом, за счет выполнения замкнутых подвижных элементов в виде упругих пустотелых цилиндрических оболочек, встроенных в тонкостенные оболочки и установленных на опорных роликах, устройство позволяет изменять форму замкнутых элементов от круглой до овальной с радиусами различной кривизны в зависимости от толилины прокатываемой полосы, исключать необходимость использования сменных упоров различной кривизны и соответствующих им замкнутых подвижных элементов. Это дает возможность увеличить производительность устройства на 30% за счет экономии времени на смену упоров и подвижных элементов.

Формула изобретения

Устройство для прокатки порошка, включающее приводные валки, опорные ролик(-|, натяжные ролики, замкнутые металлические ленты и замкнутые подвижные элементы. смонтированные между лентами, отличаюше3-13754094

вся тем, что, с целью повышения качест-элементы выполнены в виде упругой пустова изделий и увеличения производитель-телой цилиндрической оболочки, встроенной

ности, оно содержит тонкостенную метал-в металлическую оболочку, и установ.чены

лическую оболочку, замкнутые подвижныена опорных роликах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки порошка | 1983 |

|

SU1122423A1 |

| Устройство для прокатки порошка | 1980 |

|

SU908530A1 |

| Устройство для прокатки порошка | 1979 |

|

SU804206A1 |

| Устройство для прокатки порошка | 1980 |

|

SU921676A1 |

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU956149A1 |

| Устройство для прокатки порошка | 1980 |

|

SU933258A2 |

| УСТРОЙСТВО ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1992 |

|

RU2053102C1 |

| Устройство для прокатки порошка | 1979 |

|

SU822993A1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2376085C2 |

| Бункерное устройство для подачи порошка в валки прокатного стана | 1980 |

|

SU910363A1 |

Изобретение относится к устройствам для прокатки порошка. Цель изобретения - повышение качества изделий и увеличение производительности. Устройство состоит из замкнутых металлических лент 1 приводных валков 3, натяжных роликов 4, опорных роликов 5 и 6. Оно содержит тонкостенную металлическую оболочку 7, замкнутые подвижные элементы выполнены в виде упругих о болочек, встроенных в металлическую оболочку. При прокатке замкнутые элементы изменяют свою форму от круглой до овальной в зависимости от толщины прокатываемой ленты. Это дает возможность исключить большое количество сменных упоров различ}юй кривизны, что приводит к повышению производительности процесса прессования и улучшению качества изделий. 1 ил., 1 табл.

| Устройство для прокатки порошка | 1974 |

|

SU521067A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-02-23—Публикация

1986-09-30—Подача