(54) СПОСОБ ОБРАБОТКИ ЭЛЕКТРИЧЕСКОЙ ДУГОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент для электрической обработки сквозных отверстий | 1980 |

|

SU1007892A1 |

| Способ прошивки сквозных отверстий электрической дугой | 1980 |

|

SU973266A1 |

| Способ электрофизической обработкии CTAHOK для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU823050A1 |

| Способ электрохимического профилирования токопроводящих шлифовальных кругов | 1988 |

|

SU1627350A1 |

| Способ получения изделий с полостью | 1974 |

|

SU526429A1 |

| Электрод-инструмент для изготовления деталей типа стержней | 1987 |

|

SU1484500A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ | 1992 |

|

RU2086367C1 |

| Буровое шарошечное долото | 2002 |

|

RU2222683C2 |

| Электрод-инструмент для электрической обработки | 1985 |

|

SU1346361A1 |

| СПОСОБ ГИДРАВЛИЧЕСКОГО ФОРМОИЗМЕНЕНИЯ ЛИСТОВОГО МЕТАЛЛА И АВТОНОМНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2088361C1 |

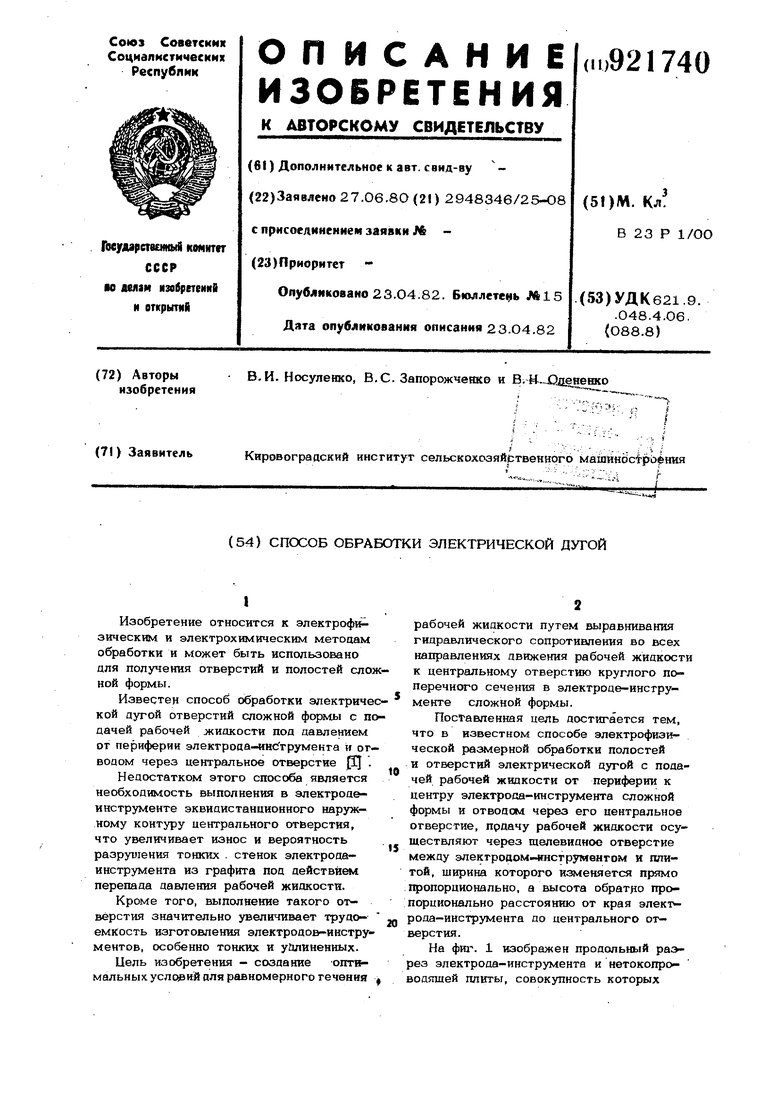

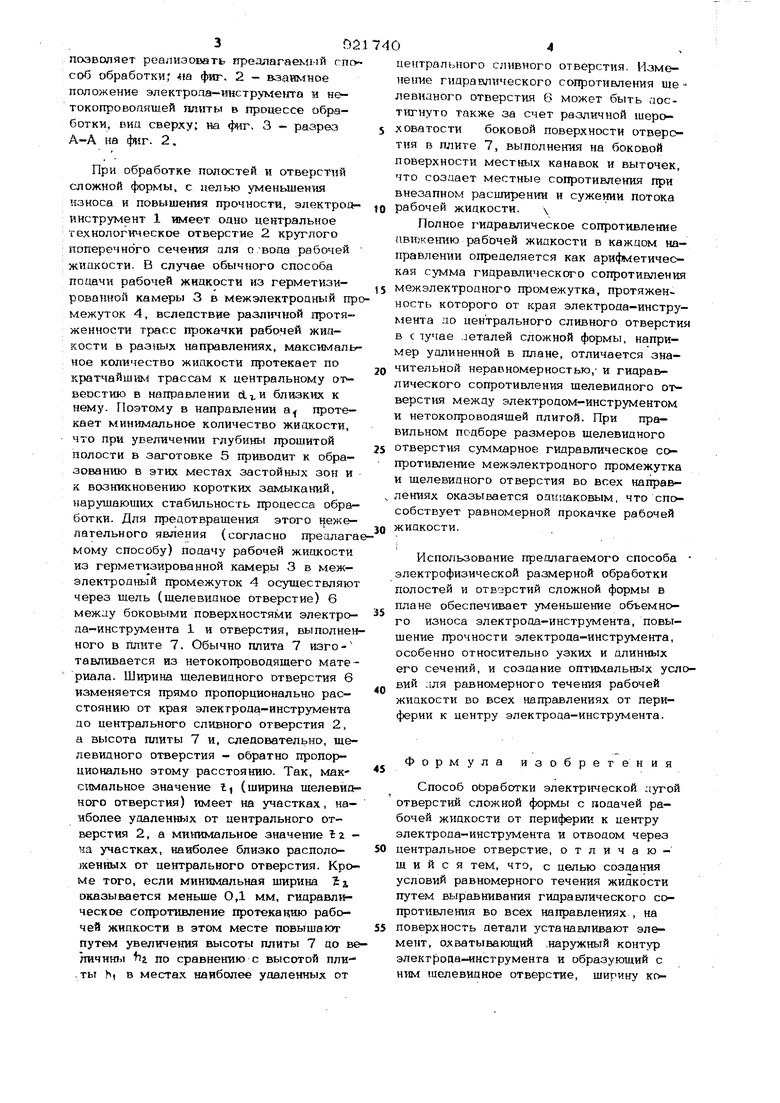

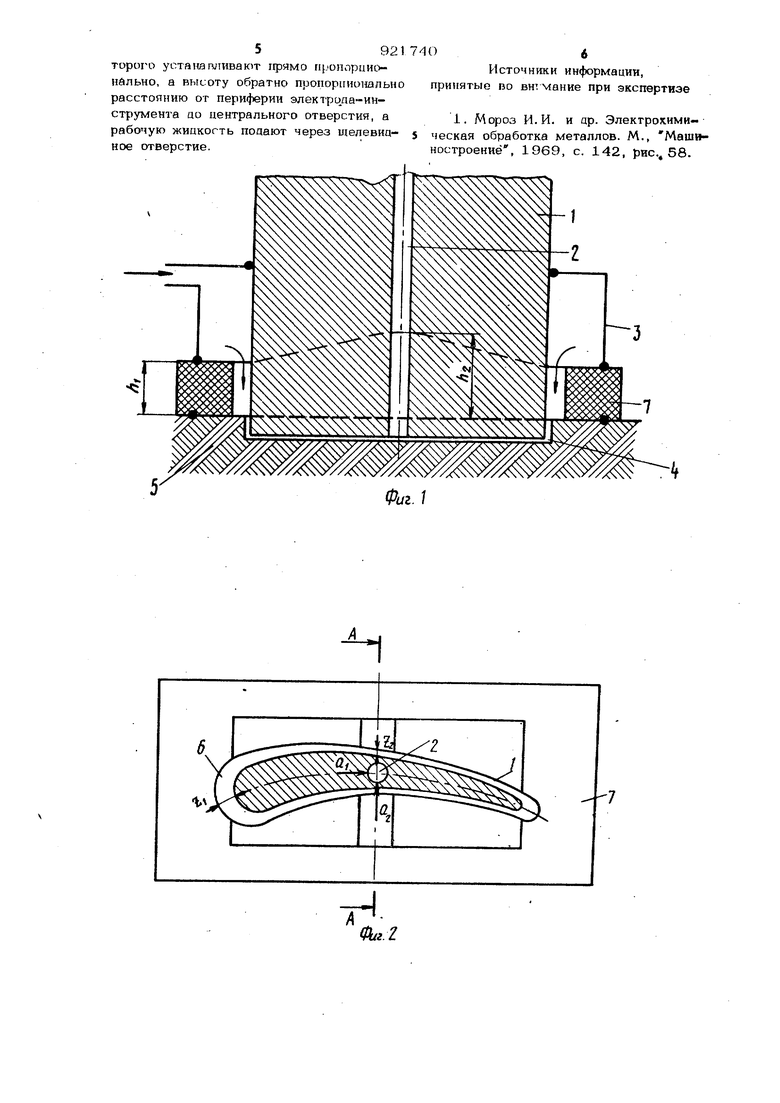

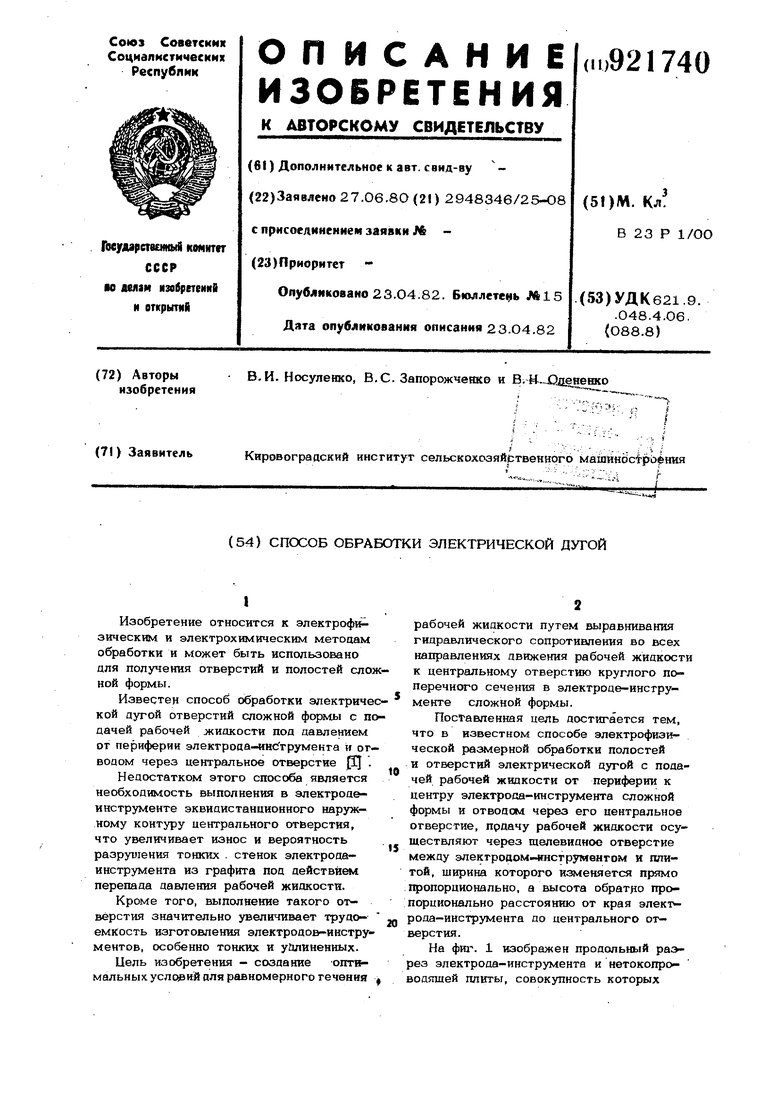

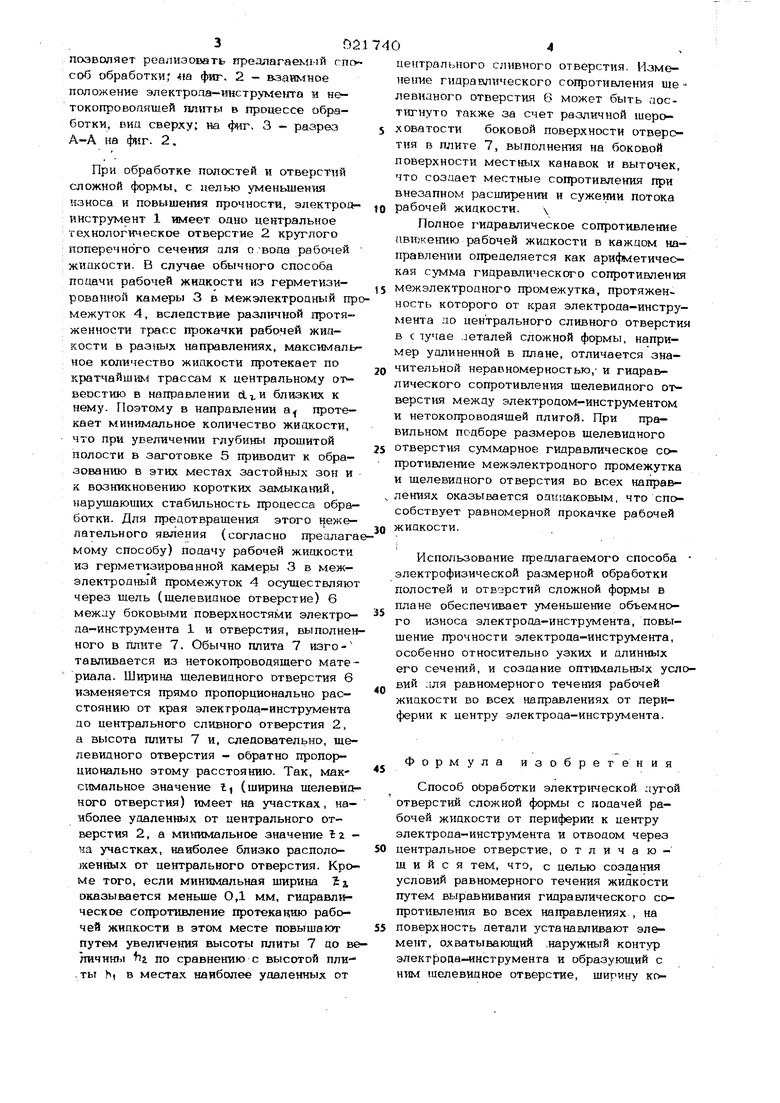

Изобретение относится к электрофизическим и электрохимическим метоцам обработки и может быть использовано для получения отверстий и полостей сло ной формы. Известен способ обработки электриче кой дугой отверстий сложной формы с п дачей рабочей жидкости под давлением от периферии элекгрода-инСтруменга и от водом через центральное отверстие {1} . Недостатком этого способа является необходимость выполнения в злектроаэинструменте эквидистанционного наружному контуру центрального отверстия, что увеличивает износ и вероятность разруиюния тонких . стенок электродаинструмента из графита под действием перепада давления рабочей жидкости. Кроме того, выполнение такого отверстия значительно увеличивает трудоемкость изготовления электродов-инстру ментов, особенно тонких и уйлиненных. Цель изобретения - создание оптимальных условий для равномерного течения рабочей жидкости путем выравнивания гидравлического сопротивления во всех направлениях движения рабочей жидкости к центральному отверстию круглого поперечного сечения в электроде-инструменте сложной формы. Поставленная цель достигается тем, что в известном способе электрофизической размерной обработки полостей и отверстий электрической дугой с подачей рабочей жидкости от периферии к центру электрода-инструмента сложной формы и отводом через его центральное отверстие, прдачу рабочей жидкости осуществляют через шелевидное отверстие между электродом-инструментом к плитой, ширина которого изменяется прямо пропорционально, а высота обратно пропорционально расстоянию от края электрода-инструмента до центрального отверстия. На фш. 1 изображен продольный разрез электрода-инструмента и нетокопро- водящей плиты, совокупность которых позволяет реализовать преолагаеммй спо соб обработки; 4Ш фиг. 2 - взаимное положение электропа-инструмента м нетокопроводяшей rinviTbi в процессе обработки, вид сверху; а фиг, 3 - разрез А-А на фиг. 2. При обработке полостей и отверстий сложной формы, с целью уменьшения износа и повышения прочности, электродинструмент 1 имеет одно центральное технологическое отверстие 2 кр тлого поперечного сечется аля отвода рабочей жиакости. В случае обычного способа подачи рабочей жиакости из герметизированной камеры 3 в межэлектроцный пр межуток 4, вследствие протяженности трасс прокачки рабочей жиакости в разных направлениях, максималь ное количество жиакости протекает по кpaтчaйши трассам к центральному отвеостию в направлении с1т.и близких к нему. Поэтому в направлений а протекает минимальное количество жиакости, что при увеличении глубины прошитой полости в заготовке 5 приводит к образованию в этих местах застойных зон и к возникновению коротких замыканий, нарушающих стабильность процесса обработки. Для предотвращения этого нежелательного явления (согласно предлага мому способу) подачу рабочей жидкости из герметизированной камеры 3 в меж- электродный промежуток 4 осуществляют через щель (шелевидное отверстие) 6 межау боковыми поверхностями электрода-инструмента 1 и отверстия, выполнен ного в плите 7. Обычно плита 7 наготавливается из нетокопроводящего материала. Ширина щелевидного отверстия 6 изменяется прямо пропорционально расстоянию от края электрода-инструмента до центрального сливного отверстия 2, а высота плиты 7 и, следовательно, щелевидного отверстия - обратно пропорционально этому расстоянию. Так, максимальное значение 1 (ширина щелевид ного отверстия) имеет на участках, наиболее удаленных от центрального отверстия 2, а минимальное значение 1г на участках, наиболее близко расположенных от центрального отверстия. Кро ме того, если минимальная ширина Т: г, оказывается меньше ОД мм, гидравлическое Сопротивление протеканию рабочей жидкости в этом месте повышают nyT«vj увеличения высоты плиты 7 до в личишз i по сравнению с высотой пли, ты h( в местах наиболее удаленных от центрального сливного отверстия. Изменение гидравлического сопротивления щелевианого отверстия 6 может быть достигнуто также за счет различной шероховатости боковой поверхности отверстия в плите 7, выполнения на боковой поверхности местных канавок и выточек, что создает местные сопротивления при внезапном расширении и сужении потока рабочей жидкости. Полное гидравлическое сопротивление ившкению рабочей жидкости в каждом направлении определяется как арифметическая сумма гидравлического сопротивления межэлектродного промежутка, протяженность которого от края электрода-инструмента до центрального сливного отверстия в с 1учае деталей сложной формы, например удлиненной в плане, отличается значительной неравномерностью,- и гидравлического сопротивления щелевидного отверстия между электродом-инструментом и нетокопроводящей плитой. При правильном подборе размеров щелевидного отверстия суммарное гидравлическое сопротивление межэлектродного промежутка и щелевидного отверстия во всех направлениях оказывается оаи.1аковым, что способствует равномерной прокачке рабочей жидкости. Использование предлагаемого способа электрофизической размерной обработки полостей и отверстий сложной формы в плане обеспечивает уменьшение объемного износа электрода-инстрз ента, повышение прочности электрода-инструмента, особенно относительно узких и длинных его сечений, и создание оптимальных условий лля равномерного течения рабочей жидкости во всех напрешлениях от периферии к центру электрода-инструмента. Формула изобретения Способ оьработки электрической аугой отверстий сложной формы с подачей рабочей жидкости от периферии к центру электрода-инструмента и отводом через центральное отверстие, отличающийся тем, что, с целью создания условий равномерного течения жидкости путем выравнивания гидравлического сопротивленуш во всех направлениях , на поверхность детали устанавливают элемент, охватывающий .наружный контур электрода-инструмента и образующий с ним шелевидное отверстие, ширину ко592 74О6

торого уста шгутивают хфямо njjonopuHO-Источники информации,

нйльно, а высоту обратно пропорциональнопринятые во внтмание при экспертизе расстоянию от периферии электро.да-инструмента ао центрального отверстия, а1. Мороз И. И. и ар. Электрохимирабочую жицкогть подают через щелевиц- 5ческая обработка металлов. М., Машиное отверстие.ностроениё, 1969, с. 142, рис., 58.

Авторы

Даты

1982-04-23—Публикация

1980-06-27—Подача