Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано для получения и восстановления формы профиля алмазных и абразивных шлифовальных кругов на токопроводящих связках.

Цель изобретения - повышение точности и производительности профилирования.

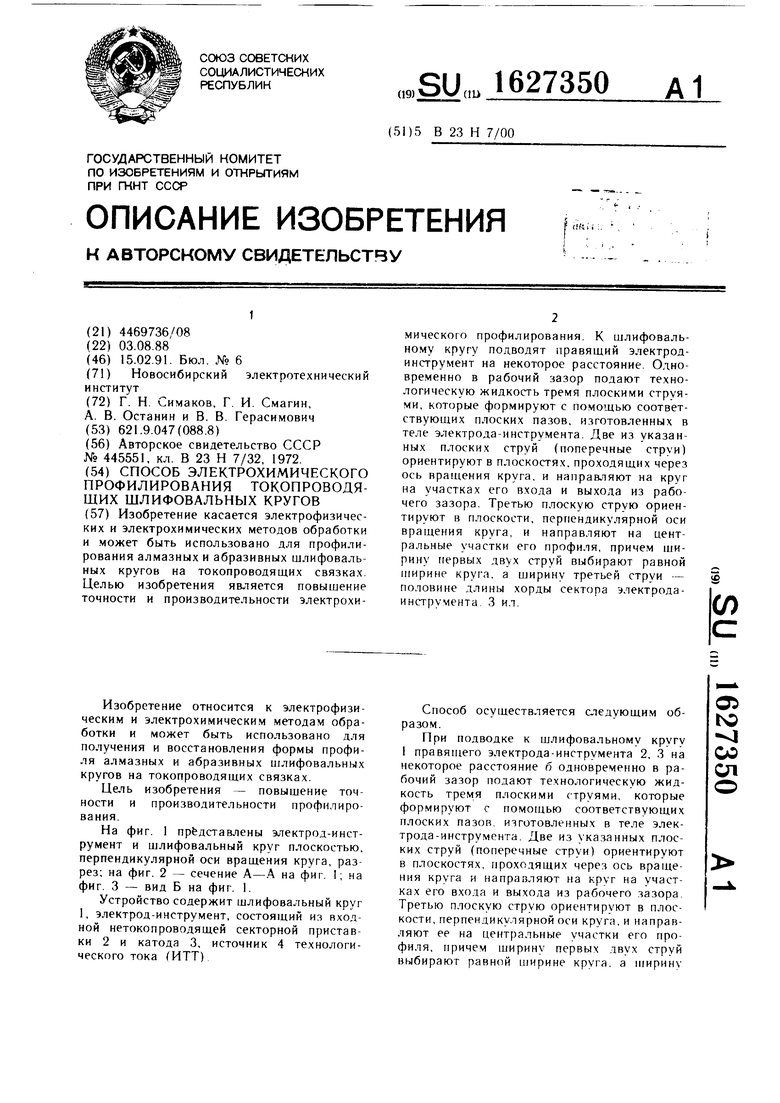

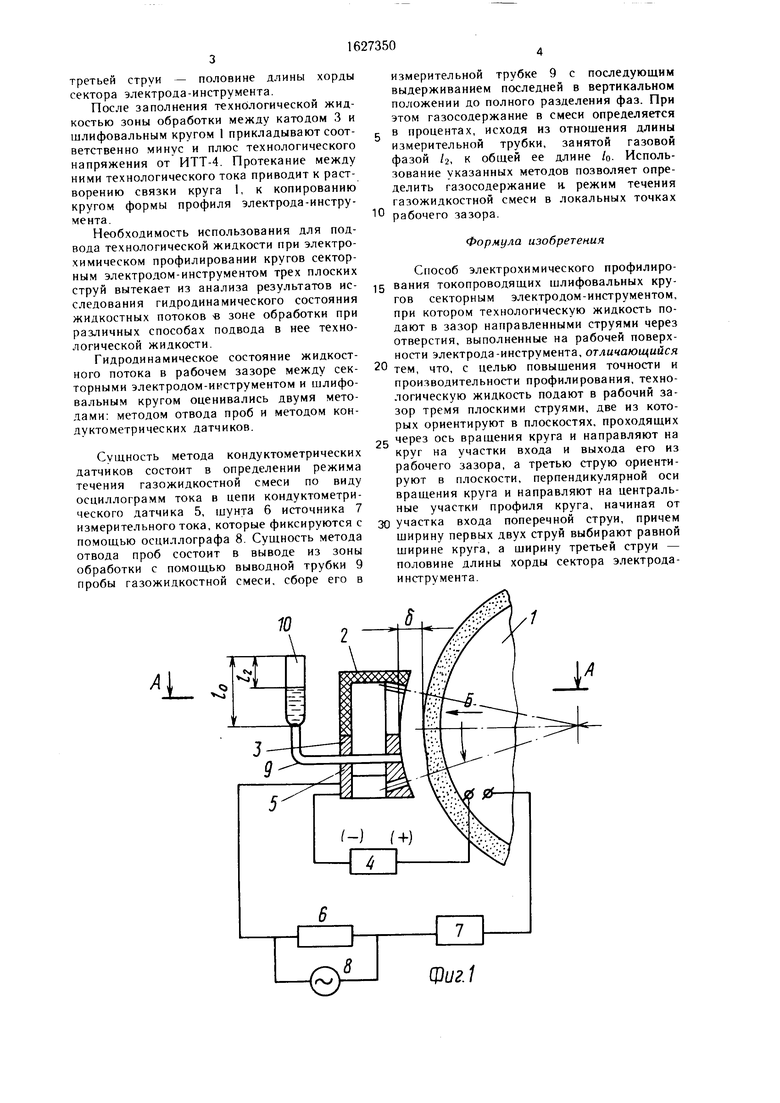

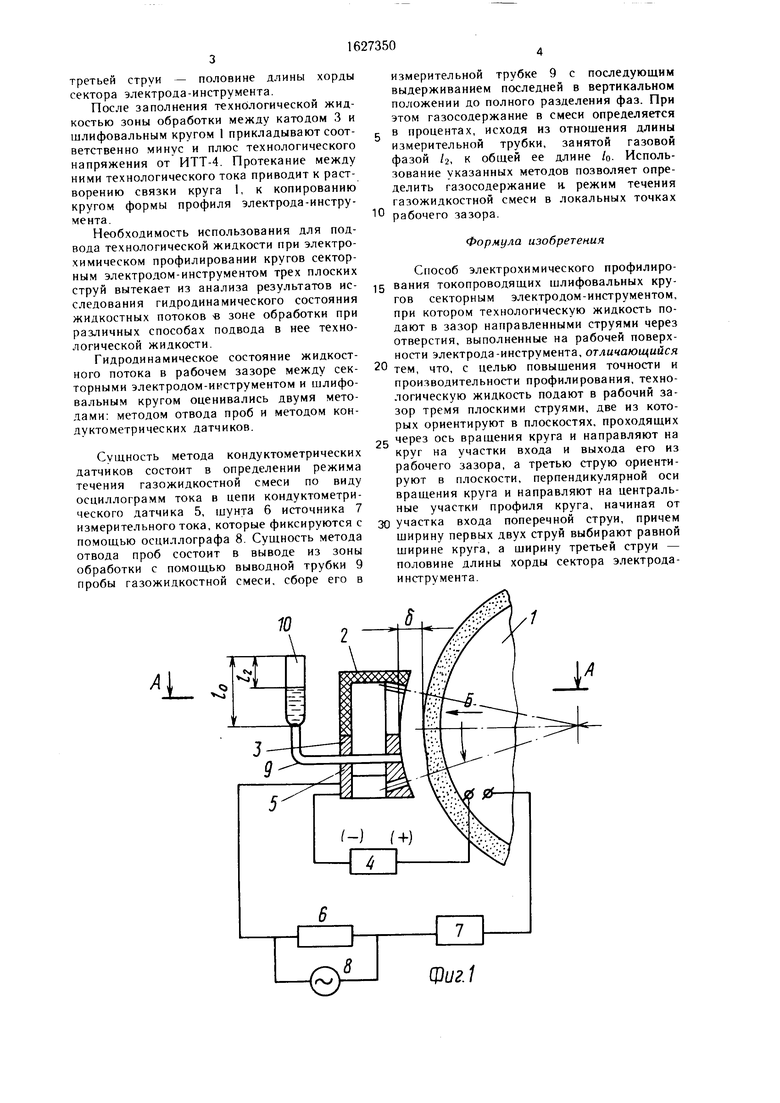

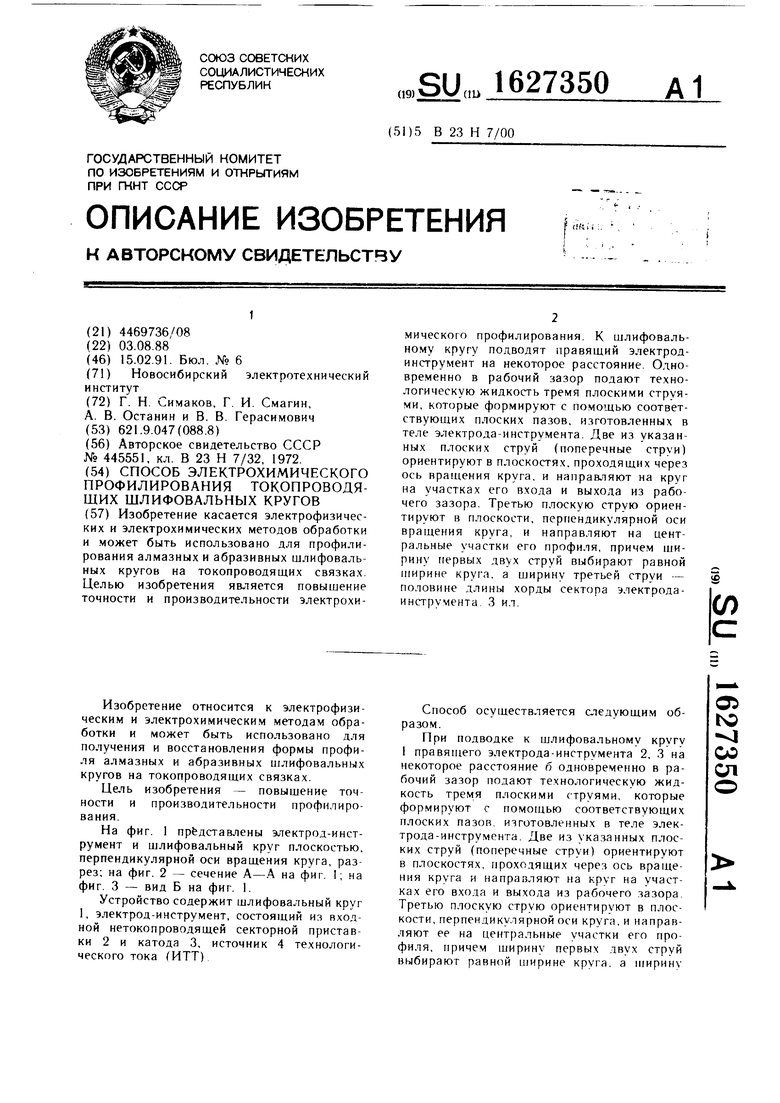

На фиг. 1 представлены электрод-инструмент и шлифовальный круг плоскостью, перпендикулярной оси вращения круга, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Устройство содержит шлифовальный круг 1, электрод-инструмент, состоящий из входной нетокопроводящей секторной приставки 2 и катода 3, источник 4 технологического тока (ИТТ)

Способ осуществляется следующим образом.

При подводке к шлифовальному кругу 1 правящего электрода-инструмента 2, 3 на некоторое расстояние б одновременно в рабочий зазор подают технологическую жидкость тремя плоскими струями, которые формируют с помощью соответствующих плоских пазов, изготовленных в теле электрода-инструмента. Две из указанных плоских струй (поперечные струи) ориентируют в плоскостях, проходящих через ось вращения круга и направляют на круг на участках его входа и выхода из рабочего зазора Третью плоскую струю ориентируют в плоскости, перпендикулярной оси круга, и направляют ее на центральные участки его профиля, причем ширину первых двух струй выбирают равной ширине круга, а ширину

05

ьэ J

со ел

третьей струи - половине длины хорды сектора электрода-инструмента

После заполнения технологической жидкостью зоны обработки между катодом 3 и шлифовальным кругом 1 прикладывают соответственно минус и плюс технологического напряжения от ИТТ-4 Протекание между ними технологического тока приводит к растворению связки круга 1, к копированию кругом формы профиля электрода-инструмента

Необходимость использования для подвода технологической жидкости при электрохимическом профилировании кругов секторным электродом-инструментом трех плоских струй вытекает из анализа результатов исследования гидродинамического состояния жидкостных потоков « зоне обработки при различных способах подвода в нее технологической жидкости

Гидродинамическое состояние жидкостного потока в рабочем зазоре между секторными электродом-инструментом и шлифовальным кругом оценивались двумя методами методом отвода проб и методом кон- дуктометрических датчиков

Сущность метода кондуктометрических датчиков состоит в определении режима течения газожидкостной смеси по виду осциллограмм тока в цепи кондуктометри- ческого датчика 5, шунта 6 источника 7 измерительного тока, которые фиксируются с помощью осциллографа 8 Сущность метода отвода проб состоит в выводе из зоны обработки с помощью выводной трубки 9 пробы газожидкостной смеси, сборе его в

измерительной трубке 9 с последующим выдерживанием последней в вертикальном положении до полного разделения фаз При этом газосодержание в смеси определяется

в процентах, исходя из отношения длины измерительной трубки, занятой газовой фазой /2, к общей ее длине /о Использование указанных методов позволяет определить газосодержание и. режим течения гачожидкостной смеси в локальных точках

0 рабочего зазора

Формула изобретения

Способ электрохимического профилиро- вания токопроводящих шлифовальных кругов секторным электродом-инструментом, при котором технологическую жидкость подают в зазор направленными струями через отверстия, выполненные на рабочей поверхности электрода-инструмента, отличающийся

0

тем, что, с целью повышения точности и

производительности профилирования, технологическую жидкость подают в рабочий зазор тремя плоскими струями, две из которых ориентируют в плоскостях, проходящих

5 через ось вращения круга и направляют на круг на участки входа и выхода его из рабочего зазора, а третью струю ориентируют в плоскости, перпендикулярной оси вращения круга и направляют на центральные участки профиля круга, начиная от

0 участка входа поперечной струи, причем ширину первых двух струй выбирают равной ширине круга, а ширину третьей струи - половине длины хорды сектора электрода- инструмента

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| Устройство для правки фасонного шлифовального круга | 1980 |

|

SU952557A1 |

| Способ электрохимико-механической правки кругов на металлической связке | 1985 |

|

SU1301599A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА СВЕРХЗВУКОВОЙ СТРУЕЙ ЖИДКОСТИ | 1996 |

|

RU2110392C1 |

| Устройство для электрохимической правки шлифовальных кругов | 1980 |

|

SU1114509A1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Устройство для электрохимической правки | 1988 |

|

SU1516265A1 |

| Устройство для правки фасонного шлифовального круга | 1985 |

|

SU1256939A1 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| Устройство для электрохимической правки шлифовальных кругов | 1972 |

|

SU445551A1 |

Изобретение касается электрофизических и электрохимических методов обработки и может быть использовано для профилирования алмазных и абразивных шлифовальных кругов на токопроводящих связках. Целью изобретения является повышение точности и производительности электрохимического профилирования. К шлифовальному кругу подводят правящий электрод- инструмент на некоторое расстояние. Одновременно в рабочий зазор подают технологическую жидкость тремя плоскими струями, которые формируют с помощью соответствующих плоских пазов, изготовленных в теле электрода-инструмента. Две из указанных плоских струй (поперечные струи) ориентируют в плоскостях, проходящих через ось вращения круга, и направляют на круг на участках его входа и выхода из рабочего зазора. Третью плоскую струю ориентируют в плоскости, перпендикулярной оси вращения круга, и направляют на центральные участки его профиля, причем ширину первых двух струй выбирают равной ширине круга, а ширину третьей струи - половине длины хорды сектора электрода- инструмента 3 ил. $ (Л

10

А

АА

фиг.1

Фиг. 2

дидЬ

Фиг.З

| Устройство для электрохимической правки шлифовальных кругов | 1972 |

|

SU445551A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-02-15—Публикация

1988-08-03—Подача