(54) МАТЕРИАЛ ЭЛЕКТРОДА-ИНСТРУМЕНТА ДЛЯ ЗЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал электрода-инструмента для электроэрозионной обработки | 1980 |

|

SU899322A1 |

| Рабочая среда для электроэрозионных станков | 1976 |

|

SU691268A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2021 |

|

RU2773060C1 |

| Материал электрода-инструмента для электроэрозионной обработки | 1982 |

|

SU1284754A1 |

| Способ электроэрозионного изготовления вырубных штампов | 1978 |

|

SU774891A1 |

| РАБОЧАЯ СРЕДА ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ | 1991 |

|

RU2027561C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА-ИНСТРУМЕНТА ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ НА ОСНОВЕ МЕДИ | 2021 |

|

RU2782861C1 |

| Устройство для электроэрозионной обработки | 1980 |

|

SU952497A1 |

| Материал электрода-инструмента на основе меди для электроэрозионной обработки | 1988 |

|

SU1611964A1 |

| Способ получения электрода-инструмента на основе меди | 1984 |

|

SU1222698A1 |

I

Изобретение относится к электроэроп зионной обработке (ЭЭО), а именно к матер да лам электродов-инструментов лля копировально-прошивочных электроэрозионных станков.

Известен материал электрода-инструмента аля ЭЭО на основе меди, содержащий 20 об. % окиси кальция ij .

Недостатком этого материала при использовании его для изготовления электродов-инструментов для электроэрозионной обработки является относительно невысокая производительность ЭЭО в связи с трудностью обеспечения беспористого состояния материала.

Цель изобретения - повышение производительности электроэрозионной обработки.

Поставленная цель достигается тем, что в состав материала на основе меди, содер } ашего окись кальция, дополнительно введен графит при следующем содержании компонентов, вес. %:

СаО2-6

СО,1-1

Сц.Остальное

Принципиальным отличием материала является введение графита, а также новое соотношение компонентов. Это позволяет повысить производительностьэлектроэро- аионной обработки за счет улучшения структуры материала электрода и удал&нш окисной пленки на частицах меди, так как графит в процессе термообработки (спекание, горячее деформщэование) восстанавливает окислы меди.

Материаа электрода-инструмента получают следующим образом.

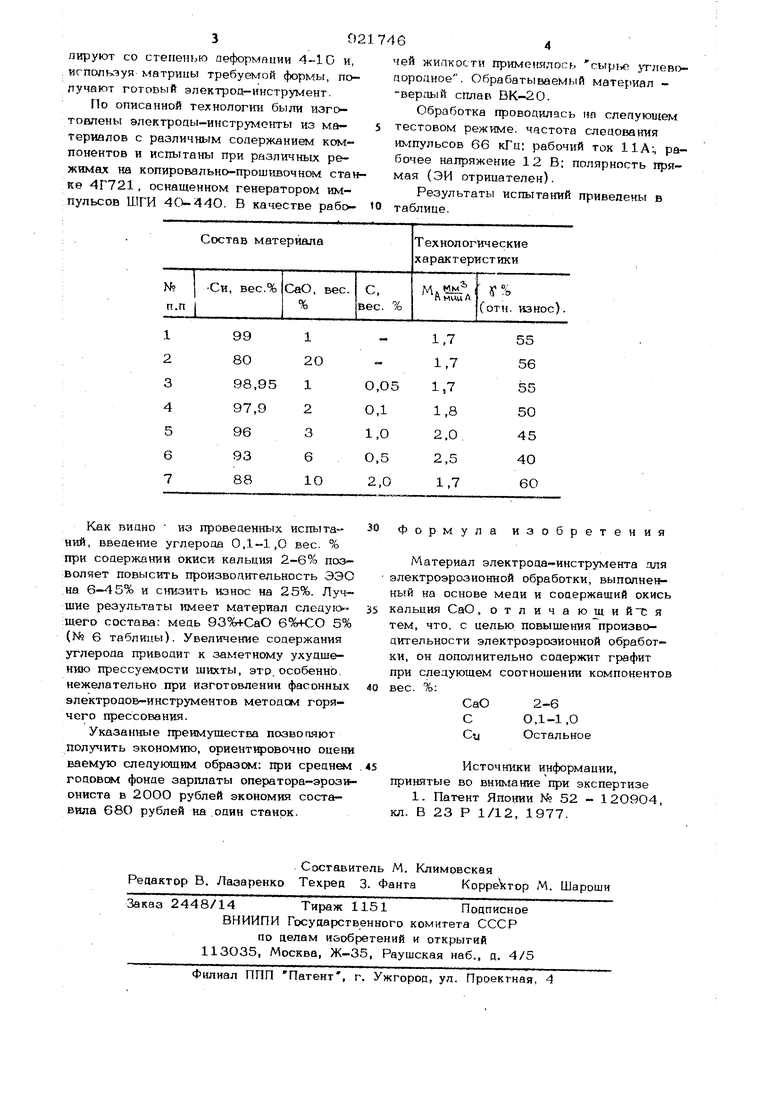

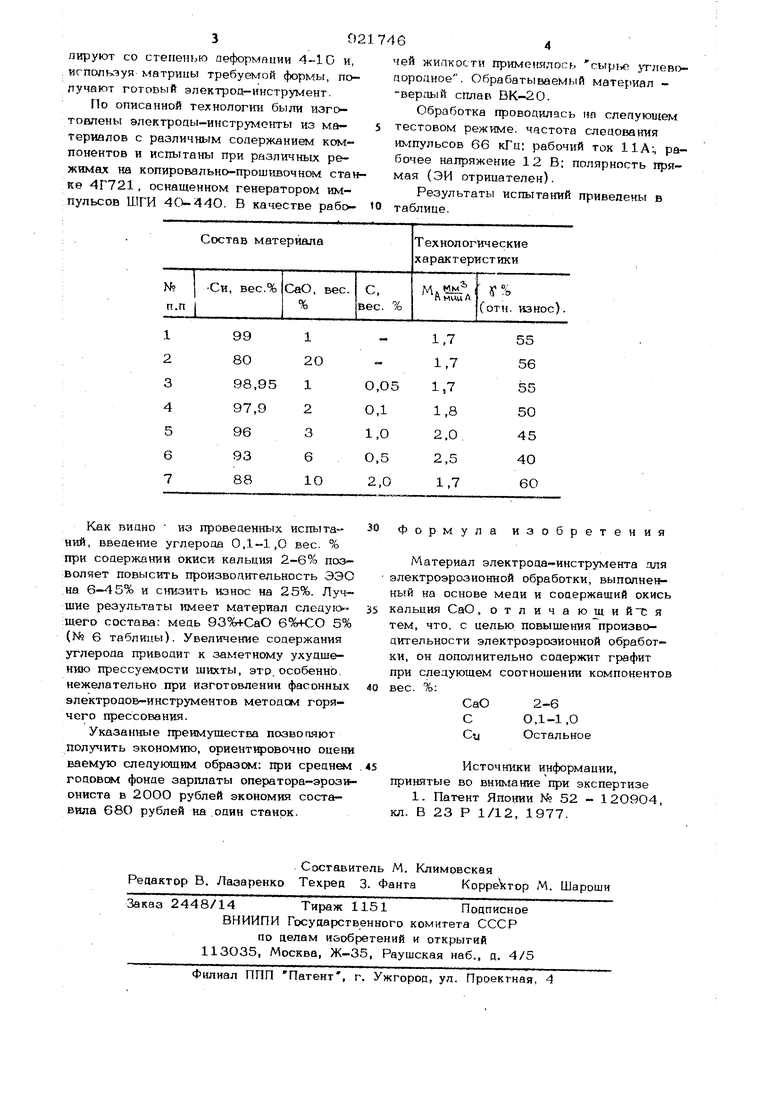

Порошки исходных компонентов, взятых в необходимой пропорции, смешивают в шаровой мельнице в течение 25-30 ч. Из полученной смеси холодным прессованием формуют заготовки, которые подвер. гают предварительному спеканию в зашитной атмосфере при температуре 8ОО950 0 до получения плотности 90-95% от теоретической. Затем заготовки экстру 302 пируют со степенью деформации 4-10 и, используя матрицы требуемой формы, получают готовый электрод-инструмент. По оп-исанной технолог га были изготовлены электроаы-инструмонты из материалов с различным содержанием компонентов и испытаны при различных режимах на копировально-прошивочном стан ке 4Г721, оснащенном генератором импульсов ШГИ 4О-440. В качестве рабоСостав материеша

Технологические характеристики 64 чей жидкости применялось сыр глевопороаное. Обрабатываемый материал - верггый сплав ВК-20. Обработка проводилась но следующем тестовом режиме, частота слецования импульсов 66 кГц; рабочий ток НА; рабочее напряжение 12В: полярность прямая (ЭЙ отрицателен). Результаты испытаний приведень в таблице.

Авторы

Даты

1982-04-23—Публикация

1980-06-10—Подача