(5) СПОСОБ ЦЕНТРОБЕЖНО-ПЛАНЕТАРНОЙ ОБРАБОТКИ РАБОЧИМ АГЕНТОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежно-планетарной обработки колец | 1977 |

|

SU897482A1 |

| Способ центробежно-планетарной обработки колец | 1978 |

|

SU963829A2 |

| КОМБИНИРОВАННЫЙ АЛМАЗНО-АБРАЗИВНО-ВЫГЛАЖИВАЮЩИЙ ИНСТРУМЕНТ | 2005 |

|

RU2303512C1 |

| Способ наноструктурирующего упрочнения поверхностного слоя прецизионных деталей выглаживанием и система для его осуществления | 2016 |

|

RU2635987C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2303513C1 |

| Способ вибрационной упрочняюще-чистовой обработки поверхностей деталей | 1979 |

|

SU903092A1 |

| Способ абразивной центробежно-планетарной обработки деталей и устройство для его осуществления | 1978 |

|

SU992172A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ПЛАСТИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТОМ С ДЕФОРМИРУЮЩЕЙ ПРУЖИНОЙ | 2005 |

|

RU2297315C1 |

| ИГЛО-УПРОЧНЯЮЩАЯ ФРЕЗА ДЛЯ ОБРАБОТКИ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2366546C1 |

| Способ Дагиса комбинированной обработки металлических поверхностей | 1990 |

|

SU1782206A3 |

I

Изобретение относится к области упрочнения поверхностей путем воздействия на них потоком ускоряемых металлических частиц типа шариков и может быть использовано в машиностроении преимущественно для упрочнения рабочих поверхностей режущего инструмента типа резцов,сверл, разверток, зенкеров, фрез.

Известен способ центробежно-планетарной обработки рабочим агентом, в качестве которого используют смесь закаленных шариков, при котором детали закрепляют в закрытом барабане и сообщают ему вращение относительно собственной оси и относительно оси, не совпадающей с осью вращения барабана tn.

Недостатком способа является получение поверхности, покрытой сферическими следами от ударов шариков, т.е. с шероховатостью много большей, чем имеющаяся у деталей до упрочнения, что делает невозможным использование

способа для упрочнения поверхностей заточенного режущего инструмента ти-, па резцов, сверл, разверток и т. д., обработанных до шероховатости не ниже Ra 0,32 ммк и образующих режущие кромки, форма которых должна остаться неизменной после обработки.

Цель изобретения - обеспечение ударно-выглаживающего упрочнения с получением шероховатости поверхности,

Ш не большей исходной.

Цель достигается тем, что каждую деталь устанавливают с расположением упрочняемых поверхностей под .углом, близким к Ьрямому по отношению к

15 плоскости уровня рабочего агента шариков. .

При этом рабочим агентом заполняют 30-50 свободного пространства барабана.

20

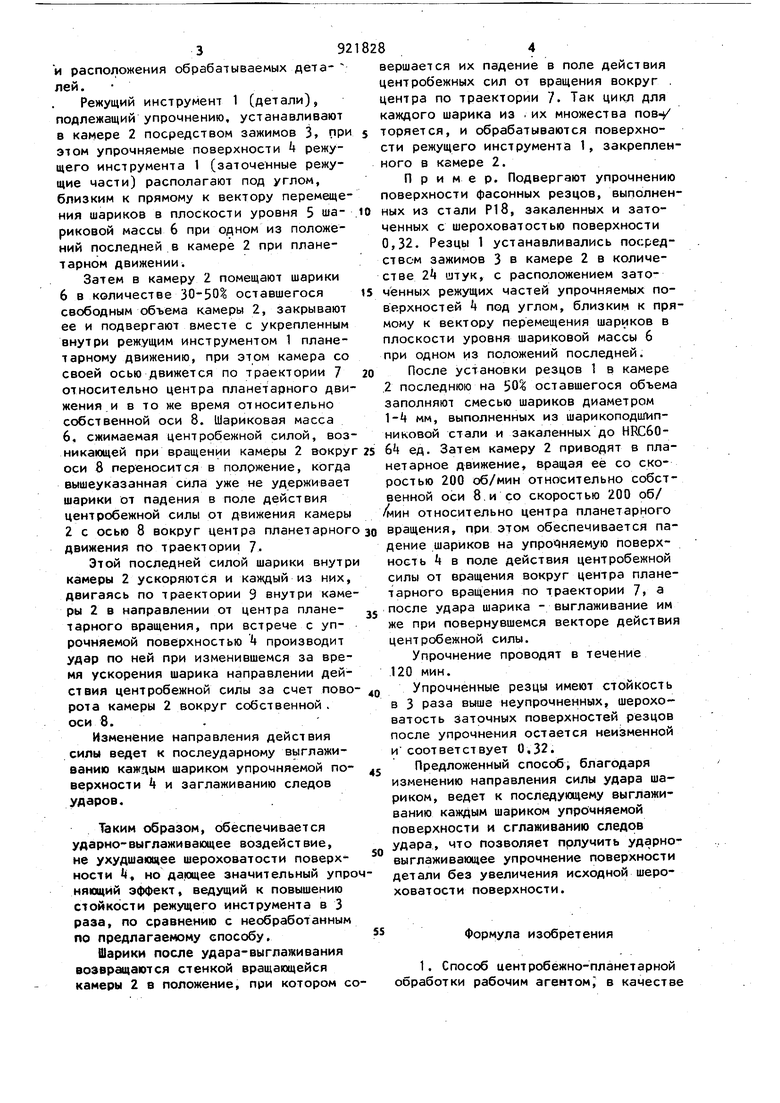

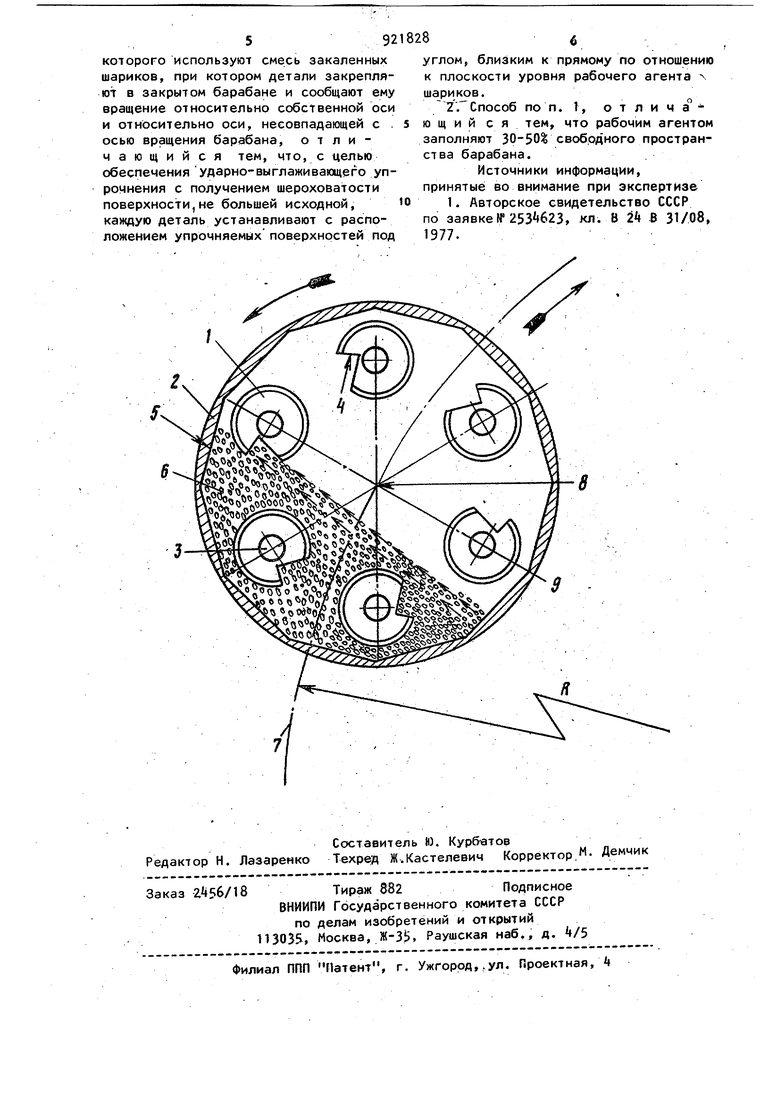

На чертеже приведена схеиа осуществления способа, на которой показаны (Траектории перемещения шариков в барабане при его планетарном вращении и расположения обрабатываемых дета- лей. Режущий инструмент 1 (детали), подлежащий упрочнению, устанавливают в камере 2 посредством зажимов 3 ПРи этом упрочняемые поверхности режущего инструмента 1 (заточенные режущие части) располагают под углом, близким к прямому к вектору перемещения шариков в плоскости уровня 5 шариковой массы 6 при одном из положений последней в камере 2 при планетарном движении. Затем в камеру 2 помещают шарики 6 в количестве 30-50 оставшегося свободным объема камеры 2, закрывают ее и подвергают вместе с укрепленным внутри режущим инструментом 1 планетарному движению, при этом камера со своей осью движется по траектории 7 относительно центра планетарного дви жения и в то же время относительно собственной оси 8. Шариковая масса 6, сжимаемая центробежной силой, воз никающей при вращении камеры 2 вокру оси 8 переносится в положение, когда вышеуказанная сила уже не удерживает шарики от падения в поле действия центробежной силы от движения камеры 2 с осью 8 вокруг центра планетарног движения по траектории 7. Этой последней силой шарики внутр камеры 2 ускоряются и каждый из них, двигаясь по траектории 9 внутри каме ры 2 в направлении от центра планетарного вращения, при встрече с упрочняемой поверхностью k производит удар по ней при изменившемся за время ускорения шарика направлении действия центробежной силы за счет пово рота камеры 2 вокруг собственной. оси 8. Изменение направления действия силы ведет к послеударному вь1глаживанию каждым шариком упрочняемой поверхности k и заглаживанию следов ударов. Таким образом, обеспечивается ударно-выглаживающее воздействие, не ухудшающее шероховатости поверх ности но да.ющее значительный упро няющий эффект, ведущий к повышению стойкости режущего инструмента в 3 раза, по сравнению с необработанным по предлагаемому способу. Шарики после удара-выглаживания возвращаются стенкой вращающейся камеры 2 в положение, при котором со вершается их падение в поле действия центробежных сил от вращения вокруг . центра по траектории 7. Так цикл для каждого шарика из . их множества пов-У торяется, и обрабатываются поверхности режущего инструмента 1, закрепленного в камере 2. Пример. Подвергают упрочнению поверхности фасонных резцов, выполненных из стали Р18, закаленных и заточенных с шероховатостью поверхности 0,32. Резцы 1 устанавливались посредством зажимов 3 в камере 2 в количестве 2 штук, с расположением заточенных режущих частей упрочняемых поверхностей k под углом, близким к прямому к вектору перемещения шариков в плоскости уровня шариковой массы 6 при одном из положений последней. После установки резцов 1 в камере .2 последнюю на 50% оставшегося объема заполняют смесью шариков диаметром мм, выполненных из шapикoпoдшVlпниковой стали и закаленных до HRC606 ед. Затем камеру 2 приводят в планетарное движение, вращая ее со скоростью 200 об/мин относительно собственной оси 8,и со скоростью 200 об/ /мин относительно центра планетарного вращения, при этом обеспечивается падение шариков на упроЧняемую поверхность k в поле действия центробежной силы от вращения вокруг центра планетарного вращения по траектории 7 а после удара шарика - выглаживание им же при повернувшемся векторе действия центробежной силы. Упрочнение проводят в течение .120 мин. Упрочненные резцы имеют стойкость в 3 раза выше неупрочненных, шероховатость заточных поверхностей резцов после упрочнения остается неизменной и соответствует 0,32. Предложенный способ, благодаря изменению направления силы удара шариком, ведет к последующему выглаживанию каждым шариком упрочняемой поверхности и сглаживанию следов удара, что позволяет прлучить ударновыглаживающее упрочнение поверхности детали без увеличения исходной шероховатости поверхности. Формула изобретения 1. Способ центробежно-планетарной обработки рабочим агентомi в качестве

Авторы

Даты

1982-04-23—Публикация

1979-05-11—Подача