Изобретение относится к машиностроению и может быть использовано при проектировании и оценке циклической прочности деталей машин, подвергаемых упрочнению поверхностным пластическим деформированием и работающих в условиях переменных нагрузок.

Известные в настоящее время способы позволяют осуществлять упрочнение деталей машин с прогнозированием результатов этого упрочнения. При этом используются результаты испытаний на выносливость образцов из данного материала.

Наиболее близкий к предлагаемому по технической сущности способ упрочнения не позволяет заранее оценить величину предела усталости детали, подвергнутой поверхностному пластическому деформированию как при оптимальных, так и при всех возможных промежуточных режимах. Кроме того, недостатком этого способа является то. что он оперирует не непосредственно с интенсивностью деформации поверхностного слоя детали F..O. а с многочисленными определяющими ее первичными факторами: Р или hs/R, Од, Од.г: между тем, только fio и глубина пластически деформированно 4ICJ

jco

N

iho

ю

го слоя hs/R определяют эффективность упрочнения детали поверхностным пластическим деформированием, и поэтому именно они должны одновременно и непосредственно учитываться при прогнозировании ее предела усталости.

Цель изобретения - повышение эффективности упрочнения деталей поверхностным пластическим деформированием за счет увеличения и более полного использования резерва или контролируемого регулирования их усталостной прочности, что достигается благодаря возможности прогнозирования значения предела усталости детали, подлежащей поверхностному упрочнению, и целесообразного управления этой величиной.

Поставленная цель достигается тем, что известными способами определяют глубину hs/R пластически деформированного слоя и интенсивность деформации По на его свободной поверхности, отвечающие заданному режиму упрочнения детали, предел усталости С7-1,у которой в упрочненном состоянии требуется прогнозировать, путем стандартных испытаний на выносливость и на растяжение образцов, изготовленных из неупрочненного материала детали, определяют исходный предел усталости п -1 и истинное сопротивление разрыву SK и строят диаграмму истинных напряжений (диаграмму деформирования) п (я,) по которой определяют интенсивность- напряжений (71,0, отвечающую найденной ранее интенсивности деформации п,о,а прогнозируемый предел усталости детали, подвергнутой упрочнению по заданному режиму, определяют по формуле

,у JZ± (, + Klhs/R+K2Pi.O )« 1 ns/ К

М

.+и -М-з4 3sk i-ivfc ( R

( 1 - hs/R)

где (7-1- исходный предел усталости материала детали;

hs/R и f i.o - ожидаемые глубина пластически деформированного слоя и интенсивность деформации на его свободной поверхности, отвечающие данному режиму упрочнения детали;

Јi,o и SK - интенсивность напряжений, отвечающая интенсивности деформации, и истинное сопротивление разрыву для материала детали:

R - радиус поперечного сечения детали:

Ki и К2 - безразмерные эмпирические коэффициенты.

Способ применим во всех случаях, когда интенсивность деформации F.O на поверхности упрочненной детали не превышает предельной равномерной деформации ер

при растяжении, то есть в той области деформации f io к Р. которая является допустимой при упрочнении деталей поверхностным пластическим деформированием.

Сущность предлагаемого способа состоит в следующем.

Как известно, в деталях, подвергнутых поверхностному упрочнению, первичный очаг усталостного разрушения зарождается

на внутренней границе пластически деформированного слоя, отстоящей от свободной поверхности детали (образца). В процессе дальнейшего нагружения трещина, являясь острым концентратором, распространяется

(теперь уже независимо от прочности поверхностного слоя) к наружной поверхности и вглубь детали и в конце концов приводит к ее полному разрушению. Это значит, что предел усталости упрочненной детали определяется пределом усталости т-1,с материала, находящегося около указанной внутренней границы слоя. В свою очередь, величина сг-1,с определяется как исходным пределом усталости а-1, так и влиянием упрочненного слоя, а именно его глубиной hs/R и интенсивностью деформации к,0 чем больше hs/R и к,о , тем выше сопротивление подслойного материала зарождению и росту усталостной трещины, т.е. тем

больше (7-1,с. Так как при отсутствии упрочненного слоя (7-1.С (7-1, то, приняв в первом приближении

л--1.у а- 1(1 + Kihs/R + К2 FI . о). (2) предел усталости упрочненной детали вычисляют по формуле (1).

Существенное отличие предлагаемого способа от известных состоит в том, что, включая предусмотренные ими стандартные испытания образцов на растяжение и

выносливость с определением соответственно истинного сопротивления разрыву SK и исходного предела усталости неупрочненных образцов, изготовленных из материала детали, предел усталости которой в упрочненном состоянии требуется прогнозировать, и определение ожидаемой глубины hs/R наклепанного слоя, который должен образоваться у поверхности той же детали, если ее подвергнуть поверхностному пластическому деформированию по заданному режиму, он, крометого, требует выполнения следующих операций: изготовление двух вспомогательных серий образцов, их поверхностного пластического деформирования,

которое осуществляется по различным режимам (с разными рабочими нагрузками и разными диаметрами обрабатывающего инструмента): определение для образцов каждой серии глубины пластически деформированного слоя и интенсивности деформации на его свободной поверхности, испытания образцов каждой серии на выносливость и определение по результатам этих испытаний значений эмпирических коэффициентов Ki и «2, применяемых в дальнейшем при прогнозировании по формуле (1) предела усталости детали, которую предполагается подвергнуть пластическому упрочнению по заданному режиму, и изготовленной из любого материала того класса (стали, цветные сплавы), к которому относится материал вспомогательных образцов (для случая обкатки стальных деталей К 1 и К 2): определение известным способом ожидаемой интенсивности деформации Ј i,0, которая будет получена в результате упрочнения (по заданному режиму) детали с прогнозируемым пределом усталости f/-i,y,стандартные испытания на растяжение образца, изготовленного из неупрочненного материала детали, с построением диаграммы истинных напряжений а( Јi) и определение по ней интенсивности напряжений Ji,o, отвечающей найденному ранее значению Ј i,o

Благодаря указанным дополнительным действиям предлагаемый способ позволяет прогнозировать предел усталости деталей, различных по абсолютным размерам, изготовленных из разных материалов данного класса, например из сталей, и упрочняемых по различным режимам, пользуясь результатами испытаний лишь двух вспомогатель- ных серий образцов одного диаметра: кроме того, предлагаемый способ учитывает большее, чем известные, число факторов, влияющих на уровень прогнозируемого предела усталости детали (такими дополнительными факторами являются интенсивность деформации Јi, 0 на упрочненной поверхности и отвечающая их интенсивность напряжения а.о).

Все это делает предлагаемый способ более надежным, экономичным и удобным, чем известные.

Способ осуществляется следующим образом.

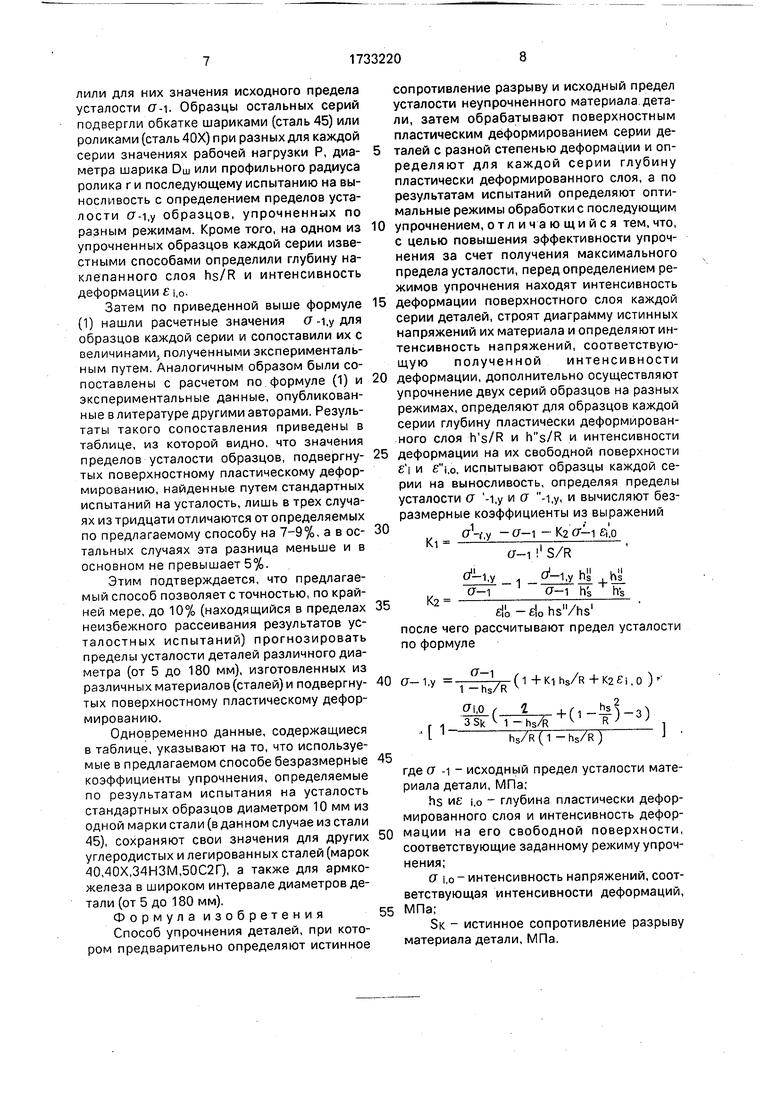

Известным способом определяют ожидаемые глубину наклепанного слоя hs/R и интенсивность деформации Ј ина его свободной поверхности, отвечающие упрочнению по заданному режиму детали, предел усталости а-1,у которой в упрочненном состоянии требуется прогнозировать. Один из таких способов состоит в том, что из неупрочненного материала детали изготавливают цилиндрический брусок с диаметром, равным диаметру детали DA 2R: по нормали к цилиндрической поверхности бруска заданной рабочей нагрузкой вдавливают ролик с заданным диаметром Dp и профильным радиусом г или шарик диаметром Ош при этом ролик или шарик должен занимать такое же положение относительно продольной оси бруска, какое он будет занимать в процессе обкатки относительно продольной оси детали); затем по распределению твердости под остаточным отпечатком, образовавшимся на поверхности бруска, определяют глубину слоя hs/R, a интенсивность деформации Ј i, 0 находят из

соотношения

I, ,0

И41У °Р+°Д 1 1V Dp-DA

Ь ИЛИ Е i,,o

V

ош +DO

Тй, Din- D&. где а и b - полуоси остаточной вмятины, которая образуется на поверхности упрочняемой детали при однократном внедрении в нее ролика или шарика статистической силой, равной рабочей нагрузке Р.

Далее путем стандартных испытаний на выносливость и растяжение образцов, изготовленных из неупрсчненного материала детали, определяют ее исходный предел усталости (7-1 и истинное сопротивление разрыву SK, а также строят диаграмму истинных напряжений (7i(Јi) по которой определяют интенсивность напряжений ,о, отвечающую найденной ранее интенсивности деформации е,0 а прогнозируемый предел усталости детали, подвергнутой упрочнению по заданному режиму, определяют по формуле

аС7-1

1-У 1 hs/R О +Kihs/R+K2Јi.O )

0 , 1 .O 3Sk

С-пЬг + С -)- )

hs/R (1 -hs/R) 1 (1)

Пример Путем стандартных испытаний на растяжение образцов из сталей марок 45 и 40Х определили истинное с сопротивление разрыву SK и построили диаграммы истинных напряжений а, (Е ). Из тех же сталей изготовили 12 и 10 соответственно серий образцов для испытаний на усталость. Образцы одной серии из каждого материала подвергли усталостным испытаниям в неупрочненном состоянии и определили для них значения исходного предела усталости (7-1. Образцы остальных серий подвергли обкатке шариками (сталь 45) или роликами (стал ь40Х) при разных для каждой серии значениях рабочей нагрузки Р, диаметра шарика Ош или профильного радиуса ролика г и последующему испытанию на выносливость с определением пределов усталости сг-1,у образцов, упрочненных по разным режимам. Кроме того, на одном из упрочненных образцов каждой серии известными способами определили глубину наклепанного слоя hs/R и интенсивность деформации Ј |,0.

Затем по приведенной выше формуле (1) нашли расчетные значения 7-ч,удля образцов каждой серии и сопоставили их с величинами, полученными экспериментальным путем. Аналогичным образом были сопоставлены с расчетом по формуле (1) и экспериментальные данные, опубликованные в литературе другими авторами. Результаты такого сопоставления приведены в таблице, из которой видно, что значения пределов усталости образцов, подвергнутых поверхностному пластическому деформированию, найденные путем стандартных испытаний на усталость, лишь в трех случаях из тридцати отличаются от определяемых по предлагаемому способу на 7-9%, а в остальных случаях эта разница меньше и в основном не превышает 5%.

Этим подтверждается, что предлагаемый способ позволяет с точностью, по крайней мере, до 10% (находящийся в пределах неизбежного рассеивания результатов усталостных испытаний) прогнозировать пределы усталости деталей различного диаметра (от 5 до 180 мм), изготовленных из различных материалов (сталей) и подвергнутых поверхностному пластическому деформированию.

Одновременно данные, содержащиеся в таблице, указывают на то, что используемые в предлагаемом способе безразмерные коэффициенты упрочнения, определяемые по результатам испытания на усталость стандартных образцов диаметром 10 мм из одной марки стали (в данном случае из стали 45), сохраняют свои значения для других углеродистых и легированных сталей (марок 40,40Х,34НЗМ,50С2Г), а также для армко- железа в широком интервале диаметров детали (от 5 до 180 мм),

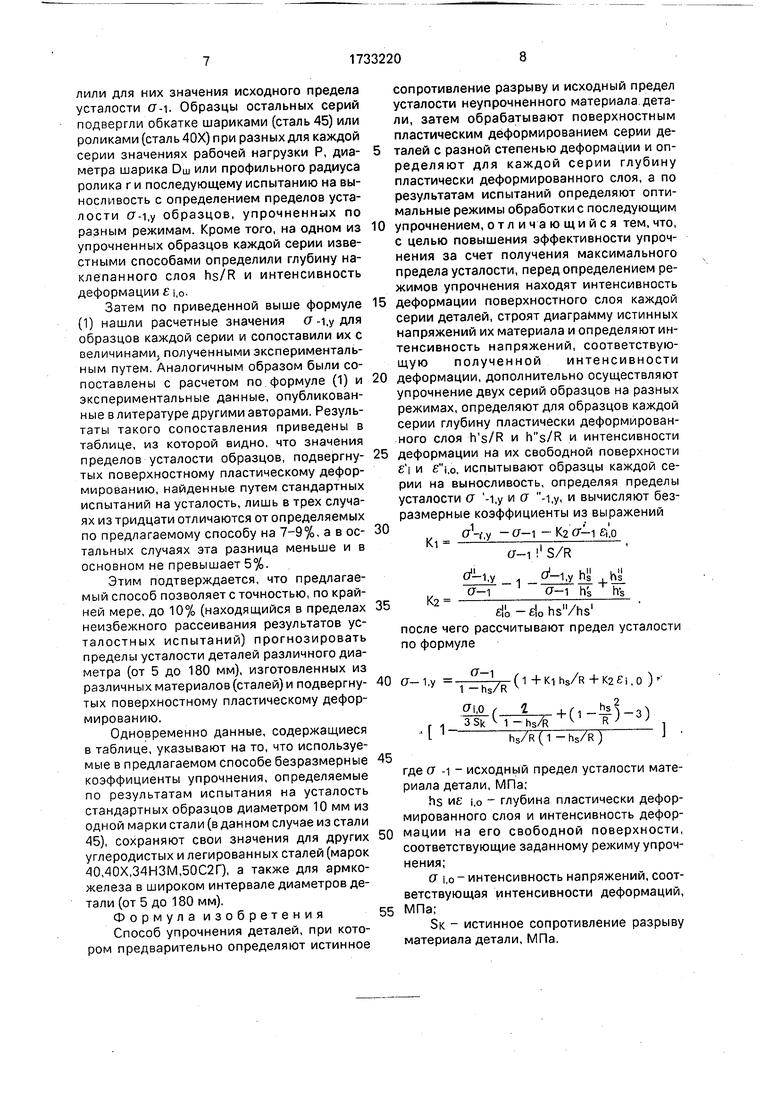

Формула изобретения

Способ упрочнения деталей, при котором предварительно определяют истинное

сопротивление разрыву и исходный предел усталости неупрочненного материала детали, затем обрабатывают поверхностным пластическим деформированием серии деталей с разной степенью деформации и оп- ределяют для каждой серии глубину пластически деформированного слоя, а по результатам испытаний определяют оптимальные режимы обработки с последующим

упрочнением, отличающийся тем, что, с целью повышения эффективности упрочнения за счет получения максимального предела усталости, перед определением режимов упрочнения находят интенсивность

деформации поверхностного слоя каждой серии деталей, строят диаграмму истинных напряжений их материала и определяют интенсивность напряжений, соответствующую полученной интенсивности

деформации, дополнительно осуществляют упрочнение двух серий образцов на разных режимах, определяют для образцов каждой серии глубину пластически деформированного слоя h s/R и и интенсивности

деформации на их свободной поверхности Ј i и ,o, испытывают образцы каждой серии на выносливость, определяя пределы усталости о -1,у и а -1,у, и вычисляют безразмерные коэффициенты из выражений

v tfVy -1 К2 tf-1 s .o м - ;--,

J-I S/R

K2

оЧУ 1 „оЧуна ,ьУ er-1CF-1 h s h-s

do - Јlo после чего рассчитывают предел усталости по формуле

40 О- 1,у 1 hs/R ( 1 + К1 hs/R + К2 Е|, 0 )

Мгк-+ -тг5-э)

hs/R ( 1 - hs/R )

гдест -1 - исходный предел усталости материала детали, МПа;

hs иЈ i,0 - глубина пластически деформированного слоя и интенсивность дефор- мации на его свободной поверхности, соответствующие заданному режиму упрочнения;

о i,o - интенсивность напряжений, соответствующая интенсивности деформаций, МПа;

5к - истинное сопротивление разрыву материала детали, МПа.

Сопоставление расчетных {(,„ расч.) и -экспериментальных ((Г(,ц) значений предела усталости образцов, подвергнутых поверхностному пластическому деформированию

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрощения деталей поверхностным пластическим деформированием | 1985 |

|

SU1400862A2 |

| Способ упрочнения деталей поверхностным пластическим деформированием | 1979 |

|

SU856772A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ СТЕПЕНИ УПРУГОПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ МАТЕРИАЛА | 2009 |

|

RU2386116C1 |

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2004 |

|

RU2277596C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 2014 |

|

RU2560900C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 1998 |

|

RU2156683C1 |

| Способ упрочнения галтели ступенчатого вала | 1989 |

|

SU1734988A1 |

| Способ определения сопротивления деформации металлических материалов при индентировании четырехгранной пирамидой | 2019 |

|

RU2731034C1 |

| Способ поверхностного упрочнения деталей | 1978 |

|

SU749915A1 |

| Способ определения усилияупРОчНЕНия дЕТАлЕй | 1978 |

|

SU800213A1 |

Изобретение относится к машиностроению и может быть использовано при проектировании и оценке циклической прочности деталей машин, подвергаемых упрочнению поверхностным пластическим деформированием и работающим в условиях перемен- ных нагрузок. Цель изобретения - повышение эффективности упрочнения за счет получения максимального предела усталости. Для серии деталей предварительно определяют истинное сопротивление разрыву и исходный предел усталости неупроч- ненного материала детали, затем обрабатывают их поверхностным пластическим деформированием с разной степенью деформации и определяют для каждой серии глубину пластически деформированного слоя. Затем для определения оптимальных режимов упрочнения находят интенсивность деформации поверхностного слоя каждой серии деталей, строят диаграмму истинных напряжений материала и определяют по полученной интенсивности деформаций интенсивность напряжений. Кроме того, дополнительно осуществляют упрочнение двух серий образцов на разных режимах и определяют для них глубину пластически деформированного слоя и интенсивности деформаций на свободной поверхности. После этого испытывают образцы каждой серии на выносливость, определяя пределы усталости, и вычисляют безразмерные коэффициенты по математическим выражениям. Для оценки оптимальности режимов упрочнения рассчитываются для каждого режима предел усталости по полученному математическому выражению. 1 табл. Ё

| Способ упрощения деталей поверхностным пластическим деформированием | 1985 |

|

SU1400862A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-05-15—Публикация

1988-04-01—Подача