(54) СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ

1

Изобретение относится к машиностроению, а именно к химико-термической обработке и может быть применено для диффузионного упрочнения стальных изделий, работающих iB условиях интенсивного истирания.

Известна среда для получения бороазотиррванных стальных изделий, представляющая собой расплав буры, через который пропускается газообразный аммиак. Насыщение происходит электролизным методом. При этом образуются бороазитированные слои, имеющие пониженную хрупкость по сравнению с борированными 11 .

Однако для насыщения из расплава буры электролизным методом необходимо дорогостоящее оборудование, источники постоянного тока и т. п. Для пропускания аммиака через расплав боронасьпцающей среды также необходимо сложное оборудование и приспособления. Это усложняет осуществление процесса бороазотирования в производственных условиях.

Наиболее близким техническим решением к прешагаемому является состав для борирования, в котором насыщение проводится из смеси следующего состава, %:

Карбид бора50-60

Фтористьш натрий5-10

Колчеданный огарок30-45

Известный состав позволяет проводить борирование в обычной печной среде без специального оборудования и оснастки {21.

Однако получаемые при насыщении бо тдаые слои обладают относительно низкими показа10телями ряда свойств (повышенная хрупкость, низкая вязкость и др.).

Целью изобретения является снижение хрупкости поверхностного слоя.

15

Поставленная цель достигается тем, что известный состав, содержащий карбид бора, фтористый натрий и кол:чедд1шый огарок допотга тельно содержит нитрид бора, при следующем соотношении компонентов, мас.%:

20

Карбид бора40-60

Нитрид бора5-25

Фтористый натрий2-10

Колчеданный огарок25-4 f

392217f

FFpH насыще1П1И в предлагаемой порошковой смеси предотвращается окисление как насыщаемой поверхности, так и ВКТИВНЬБС компонентов состава. Это позволяет осуществлять процесс в любом нагревательном устройстве s без дополнительной защитной оснастки и оборудования.

Пример. Проводят бороазотирование образцов размерами 10x10x10 мм из стали 45. Состав для диффузионного бороазотированияЮ готовят смещиванием порошковых комнонентов размером фракции 0,05-0,25 мм в шаровой мелышце.

Образцы помещают на поддон и обсьшают слоем приготовленной смеси, толщиной не15

менее 5 мм. Поддон помещают в электропечь имеющую 900° С. Длительность процесса бороазотирования составляет 4 ч. Проведенные металлографические исследования позволяют установить, что толщина бороазотнрованных слоев составляет 70-105 мкм.

Компоненты для насьпцающих смесей применяются в виде: технический карбид бора - ГОСТ 3647-71; натрий фтористый ГОСТ 4463-66; огарок - ТУ.6.08-232-72; нитрид бора - порошкообразный.

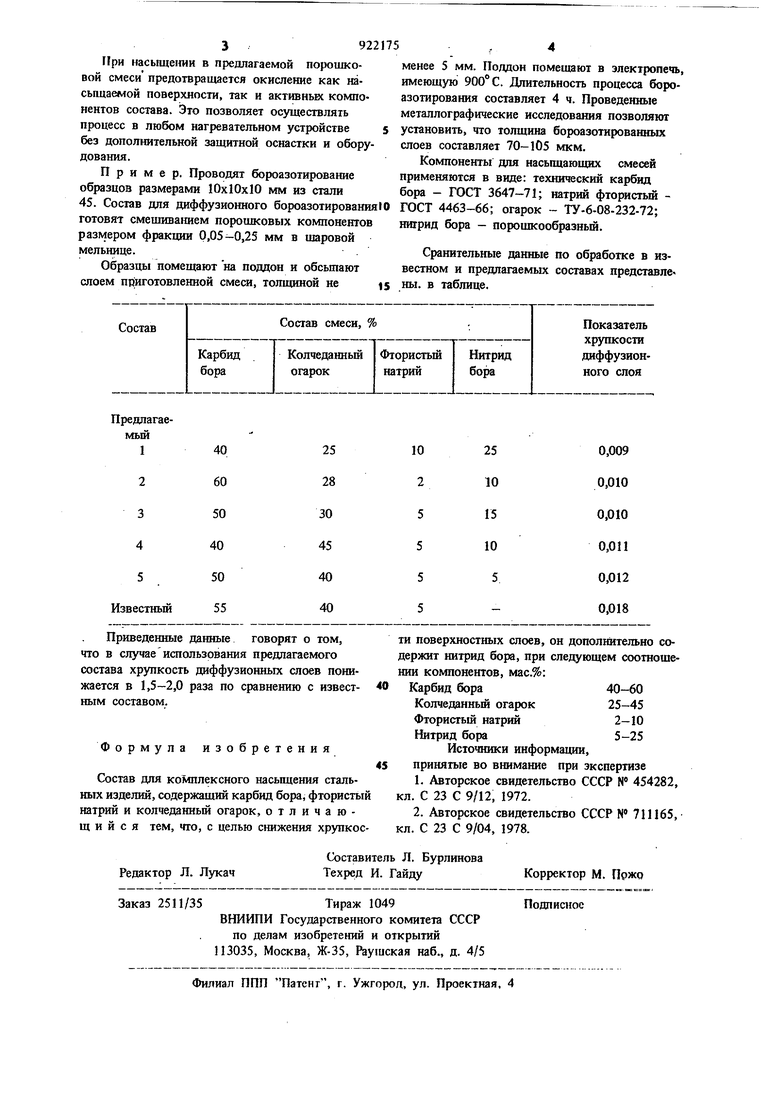

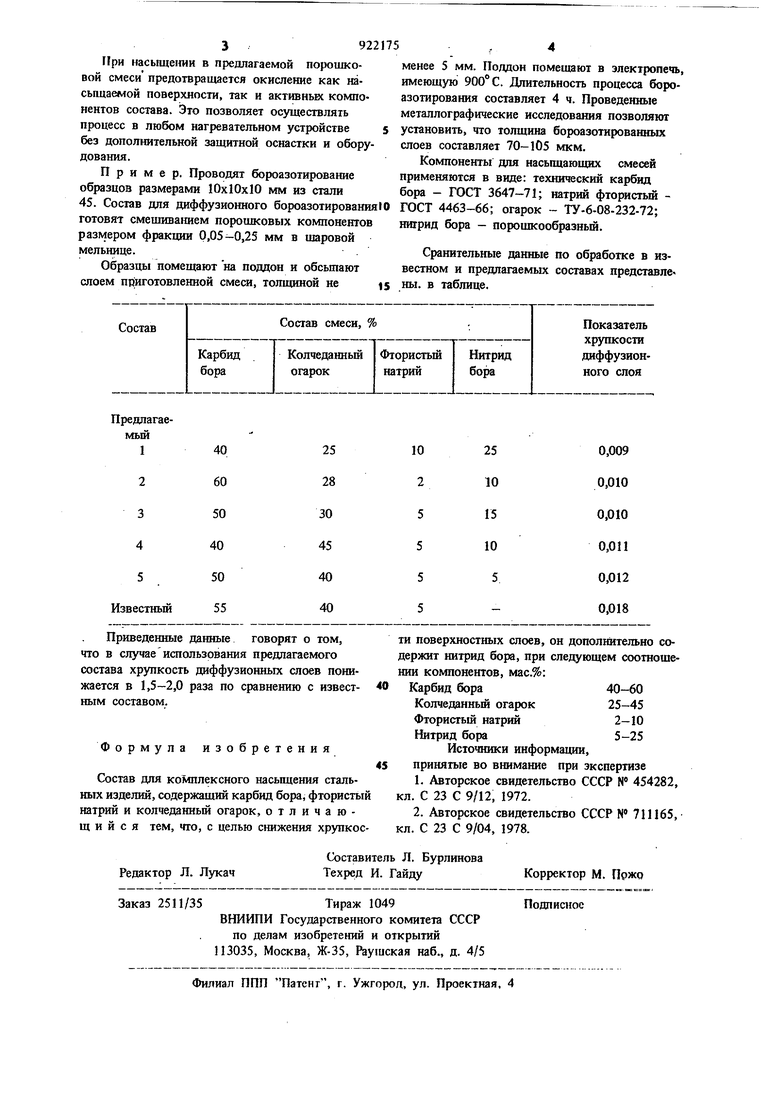

Сранительные данные по обработке в известном и предлагаемых составах представпе ны. в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для комплексного насыщения стальных изделий | 1980 |

|

SU908942A1 |

| СПОСОБ БОРОАЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2194793C1 |

| Расплав для электролизного боровольфрамирования стальных изделий | 1990 |

|

SU1754793A1 |

| Расплав для электролизного борирования стальных изделий | 1990 |

|

SU1740493A1 |

| Состав для алитирования | 1978 |

|

SU727710A1 |

| Состав для борирования стальных изделий | 1982 |

|

SU1071661A1 |

| Состав для борирования | 1981 |

|

SU1014983A1 |

| Расплав для электролизного борирования стальных изделий | 1989 |

|

SU1696576A1 |

| Порошкообразный состав для борирования стальных изделий | 1983 |

|

SU1155627A1 |

| Состав для химико-термической обработки стальных изделий на основе карбида бора | 1980 |

|

SU901349A1 |

Авторы

Даты

1982-04-23—Публикация

1980-05-16—Подача