1

. Изобретение относится к производству листового стекла на поверхности расплавленного металла, имеющего ши рокий диапазон толщины, улучшенные оптические свойства и регулируемого s по.ширине.

Известен способ изготовления листового стекла, включающий создание безвихревого потока стекломассы, его выгрузку через отверстие в закрытую ю камеру на поверхность расплавленного металла, транспортировку стекломассы по поверхности расплавленного металла, отведение ленты стекла из ванны ГП.15

Наиболее близким к изобретению по технической сущности является способ изготовления листового стекла, включающий выгрузку стекломассы в ванну на поверхность расплавленного металла 20 с образованием ламинарного потока, формование ее в ленту, продвижение ленты вдоль ванны и вывод из нее 2.

Недостатком известных способов яв.ляется.то, что стекло полученное сог- 25

ласно этим способам, проявляет значительную оптическую дисторсию.

Цель изобретения - улучшение оптических свойств стекла.

Поставленная цель достигается тем что согласно способу изготовления листового стекла, включающему выгруз- ку стекломассы на поверхность расплавленного металла с образованием ламинарного потока, формование стекломассы в ленту, продвижение ленты вдоль ванны и вывод из нее, выгрузку стекломассы осуществляют через порог, верхняя поверхность которого расположена на уровне расплавленного металла, а формование стекломассы в ленту осуществляют с снижением температуры на 3,6-27,2°С на каждый метр стекломассы в направлении движения.

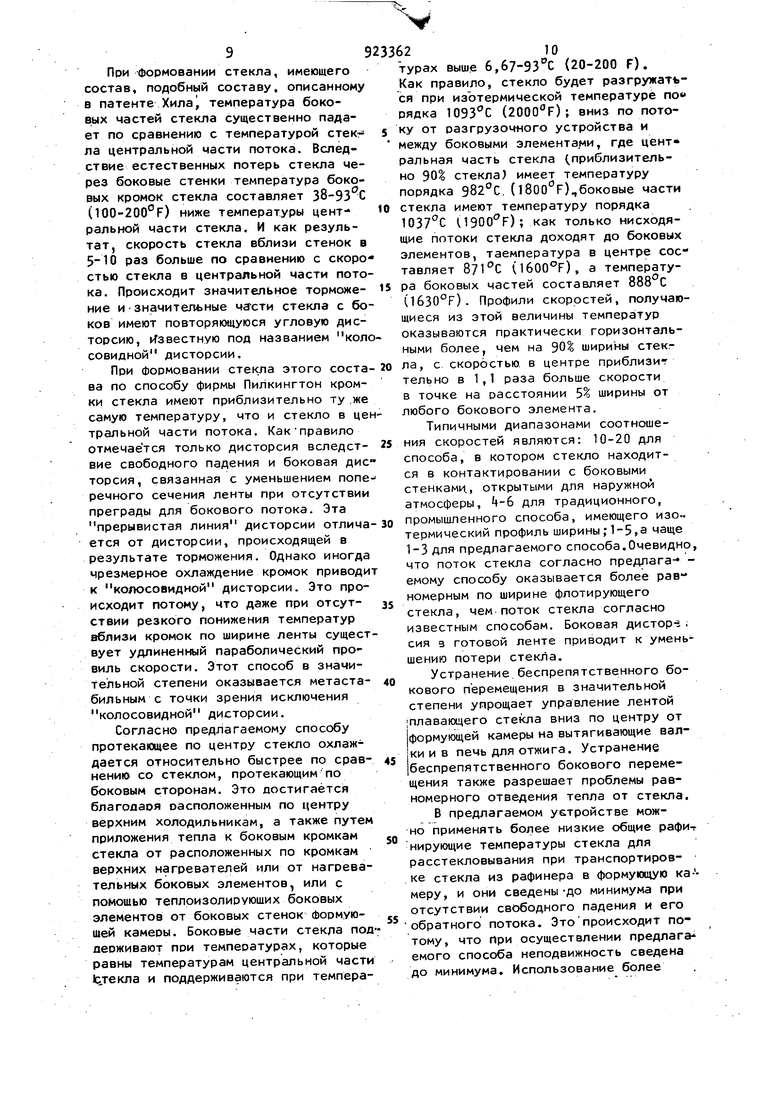

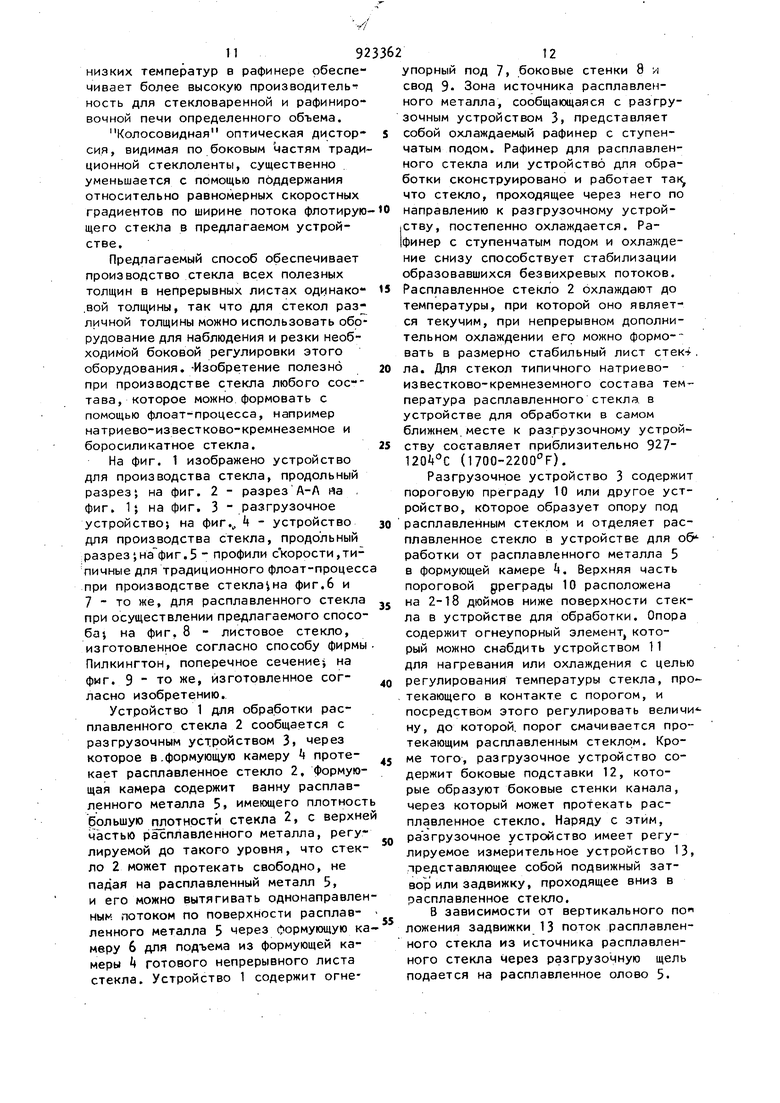

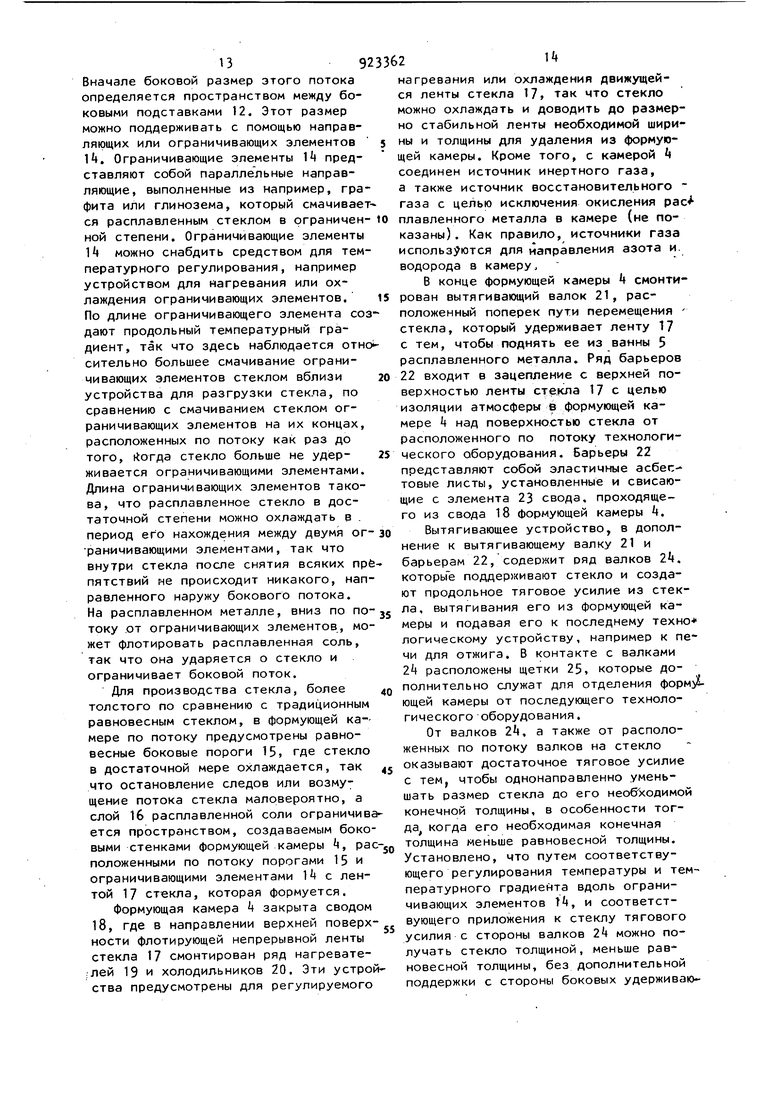

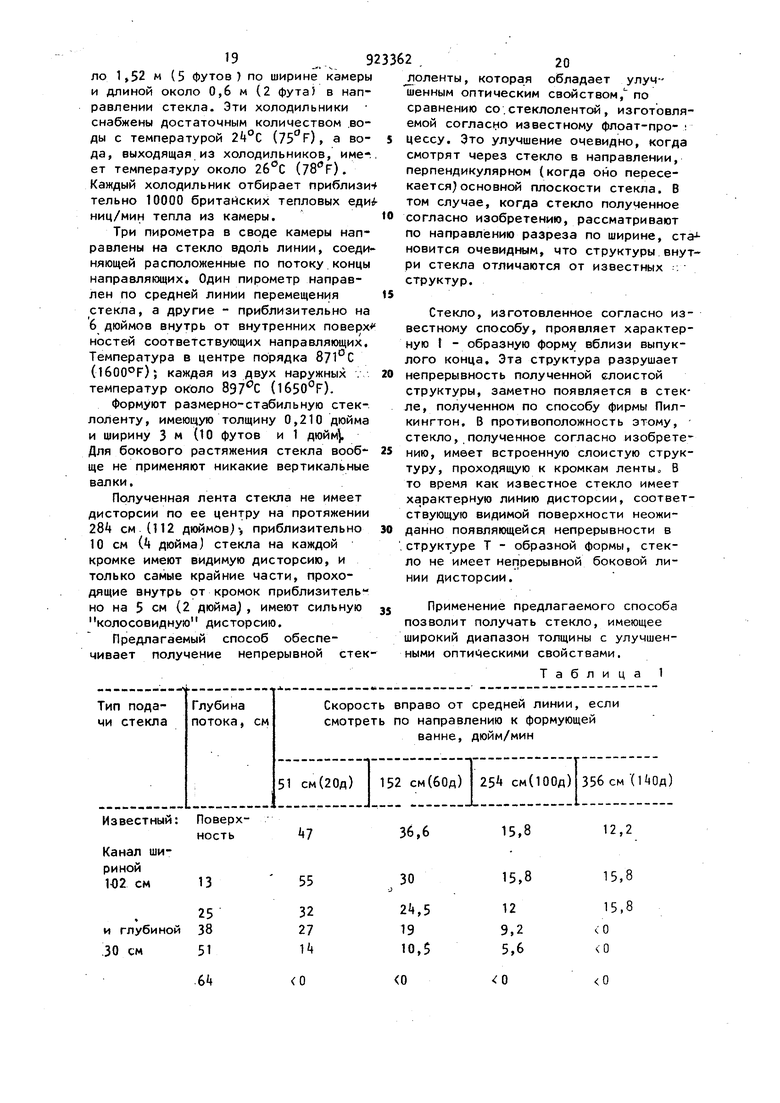

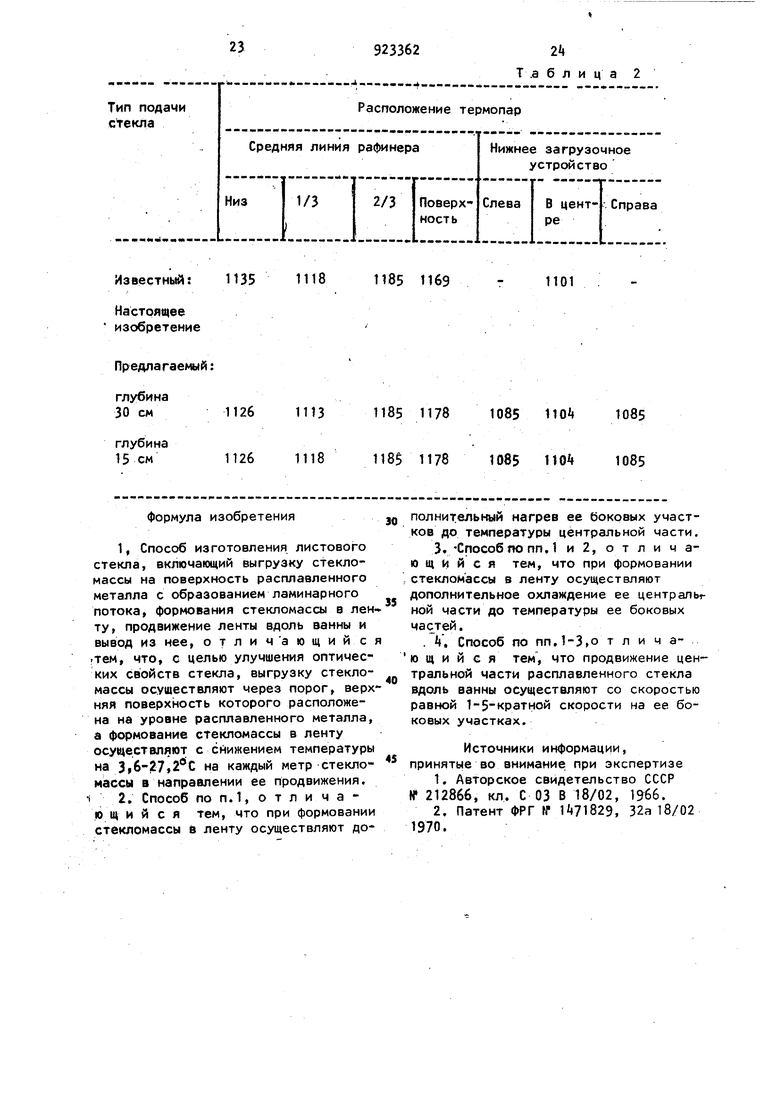

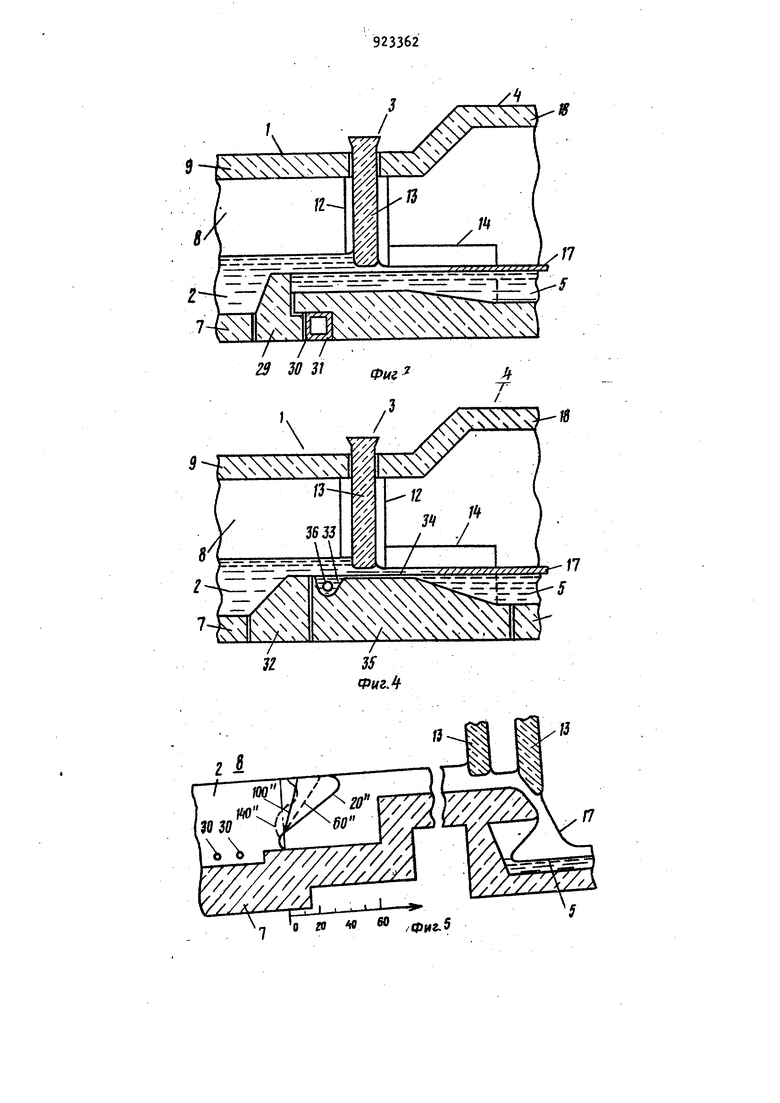

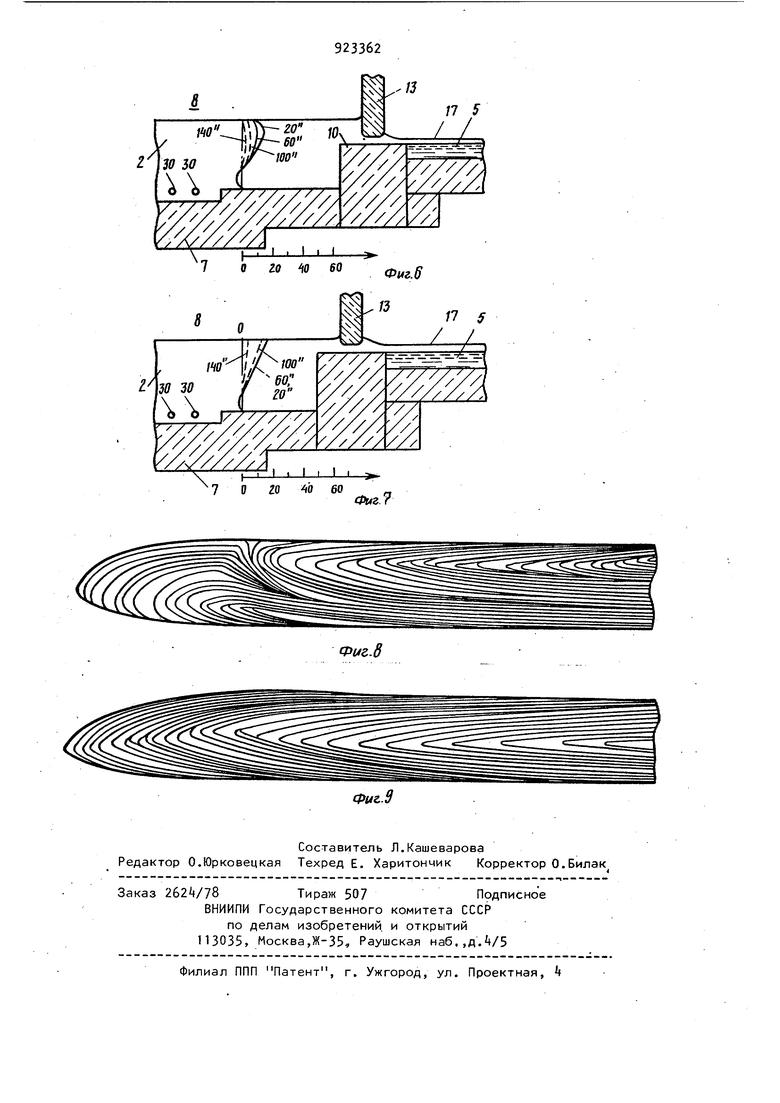

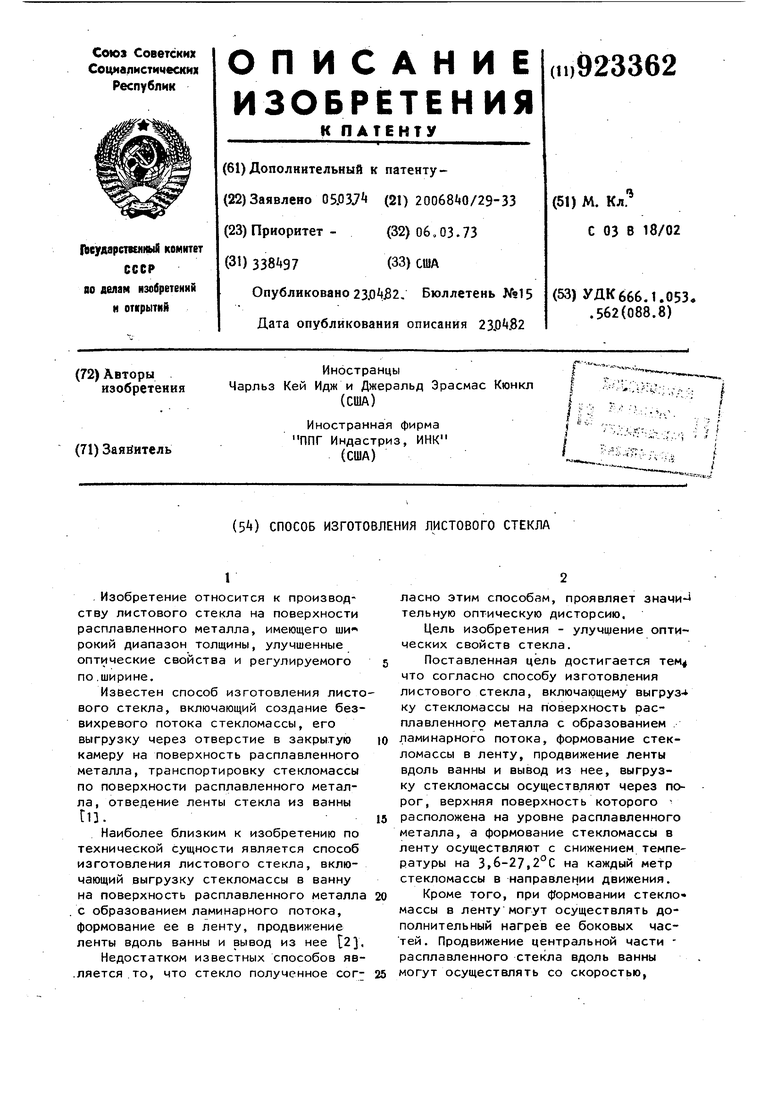

Кроме того, при (1 ормовании стекломассы в ленту могут осуществлять дополнительный нагрев ее боковых частей. Продвижение центральной части расплавленного стекла вдоль ванны могут осуществлять со скоростью, 39233624 рданой 1-5-кратной скорости на боко концах элементов, контактирующих с вых участках.стеклом, охлаждаемым до определенной Способ осуществляется следующимстепени. Боковые элементы снабжены образом.средством для нагревания или охлаждеРасплавленное стекло из источника jния с целью регулирования величины, расплавленного стекла подают в устг,до которой они смачиваются расплавройство для обработки, в котором соз-ленным стеклом. Кроме того, межДу дают безвихревые потоки. Стекло, програсплавленным стеклом и боковыми элетекающее равномерным безвихревым по-ментами подается смазочное вещество, током, отводят через разгрузочное юБоковые элементы в достаточной степеустройство в ванну расплавленного ме-ни изолированы от наружной атмосфетаяла. Разгрузочное устройство в по-ры, что предотвращает нежелательное перечном сечении имеет отверстие, какохлаждение стекла по его боковым правило,удлиненной прямоугольной фор-частям, Стекло, протекающее по бокомы с нижней границей, создаваемой 5вым участкам, смежным с боковыми опорным элементом или пороговым эле-элементами, имеет достаточно высоментом, с верхней границей, создавае-кую температуру и низкую вязкость, мой измерительным барьером, напримертак что на него не оказывается чреззадвижкой, и боковыми сторонами, опре-мерного торможения. Поэтому стеклоу деляемыми подставками или стенкайи. 20получаемое согласно предлагаемому спо.Расстояние между верхним элементомсобу, не имеет елочной дисторсии на и нижним элементом меньше, чем рас- боковых частях. стояние между боковыми стенками, так Стеклоленту, перемещающуюся из что расплавленное стекло, протекающее .пространства между боковыми элемента через площадь поперечного сечения, подвергают дальнейшему охлаждению имеет ширину во много раз большую егои тяговым усилиям по направлению ее .толщины. Длина разгрузочного устрой-перемещения и придают ей конечную ства как правило, приблизительно натолщину при одновременном сохранении 20% меньше его ширины.той же ширины, что и ширина стекла в Из разгрузочного устройства рас- Qточке его выхода из ограниченного плавленное стекло пЪступает в ваннупространства между боковыми элеменрасплавленного металла, например оло тами. Изменение по ширине, как правива или сплава, содержащего олово. Рас-ло, меньше 5% от общей ширины ленты, плавленное стекло может перемещатьсяи лента испытывает общее сжатие по шитолько горизонтально или опускатьсярине менее 5 во время ее транспортипо склизу на расплавленный металл;ровки по ванне расплавленного металла. В любом случае стеклу не дают возмож- , Опора разгрузочного устройства соности падать свободно на расплавленный,держит огнеупорный элемент, например, металл,так как свободное падение разру-из плавленного кремнезема, который шрет равномерные безвихревые пotoки,смачивается стеклом и проходит по шикоторые создаются .в устройстве длярине разгрузочной зоны в противоположобработки. Это разрушение особенноном направлении к верхнему измеритель наблюдается вблизи боковых кромокному элементу. Расплавленное стекло листового стеклу, формуемого при свог-протекает, в контакте с огнеупорной бодном падении стекла..опорой или смазочным веществом, иапри Ширина потока расплавленного стек-мер, расплавленным металлом или расла определяется параллельными направ-плавленной солью. Можно предусматриляющими элементами, проходящими по - вать нейтральный под, который выполпути перемещения стекла и предотвра-нен например, из инертного металла, в щающими любой наружный поток или пе частности платины, которая не вступаремещение расплавленного стекла.ет в реакцию сстеклом. Такой элемент Боковые элементы могут быть коротки-эффективно образует короткий порог, ми ИЛИ длинными, например, они могутчерез который можно разгружать расслужить боковыми стенками разгру-плавленное стекло. Опору можно распозочного устройства. Они состоят излагать на некотором расстоянии вниз материала, который хорошо смачивает- от нижней плоскости потока стекла и ся расплавленным стеклом в зоне пере-гее можно покрывать ванной расплавленмещения стекла по их длине ,но которыйного металла значительной толщины, ко незначительно смачивается стеклом наторая сообщается с основной ванной расплавленного металла. Под, располо женный ниже расплавленного металла, можно выполнять, располагая его край на самом близком расстоянии к источнику расплавленного стекла и дела его слегка приподнятым по отношению к остальной части пода с целью исключения попадания расплавленного металла в источник расплавленного стекла, или для отделения расплавлен ного металла от источника расплавлен ного стекла можно предусматривать по рог или пороговую преграду. Задвижка, о которую ударяется расплавленное стекло, может быть выполнена из плавленного кремнезема или армирована платиной, по крайней мере, по-одной поверхности, обращенной к расплавленному стеклу, или из молибдена. Возможен также механический барьер, расположенный на близком расстоянии от поверхности расплавленного стекла и снабженный соплами для отвода газа, которые используют для создания газовой завесы между источником расплавленного стекла и формующей зоной. Ширину протекающего стекла поддер живают не больше ширины стекла, пост пающего из источника расплавленного стекла к разгрузочному устройству, что наряду с созданием и поддержанием безвихревой характеристики потока приводит к получению стекла от личного оптического свойства. Стекло, протекающее по открытой поверхности стекла в источнике, расплавленного стекла до выхода из : разгрузочного устройства, удерживают на или вблизи верхней поверхности стекполенты в период ее формования, а стекло, которое поступает в разгрузочное устройство в контактироваНИИ с подом последнего образует нижнюю поверхность готовой стеклолентыj кот рая 8 период формования удерживается в контактировании с расплавленным металлом. Стекло, поступающее в разгрузочное устройство по бокам потока I флотирующего расплавленного стекла, по отношению к готовой ленте остается в том же положении.Такие условия флоти рования, которые создаются и поддерж ваются в период процесса транспорти ровки расплавленного стекла из источ ника расплавленного стекла к и через .формующую камеру, улучшают оптические свойства потового стекла. Кроме того, предлагаемый способ по сравнению с существующими промышленными флоат-процессами по производству :7 стекла, создает преимущества, которые относятся к взаимосвязи между зоной рафинирования источника расплавленного стекла и флоат-формующей зоной в период процесса. В традиционных способах производства флоат-стекла фалоат-формующая камера отделена от источника расплавленного стекла как в механическом, так и в гидродинамичес ком смысле. Стекло на всем протяжении рафинера-источника расплавленного стекла или печи вытягивают в узкий канал, и размеры потока, существующего в рафинере, нарушаются. Относительно узкий поток расплавленного стекла, выходящий из обычного канала, впоследствие падает свободно на ванну расплавленного металла и разливается на-;ружу в всех направлениях. При традиционном производстве флоат-стекла эффекты поступления и выпуска потока стекла, создаваемые узкими каналами и свободным падением стекла, заставляют стекло поступать на расплавленный ме тапл для формования, имеющий потоки и условия, которые существенно отличаются от условий и потоков существующих устройств для плавления в рафине|ре. При осуществлении изобретения в устройстве для обработки создают безвихревые потоки путем создания соответствующих- тепловых условий с тем, : чтобы внутри расплавленного стекла в устройстве для обработки создать большую и, следовательно, устойчивую конвекционную ячейку, Тепловые условия являются устойчивыми над зоной, проходящей, по крайней мере на 50 футов вверх по потоку в устройство для обработки из отверстия в передней стенке устройства для обработки, ведущего в разгрузочную зону. Зона у стой-л, чивых тепловых условий будет простираться на 75-120 футов против потока, хотя она может проходить и дальше без какого-либо вредного действия, кроме экономических издержек. Постоянство, предъявляемое к тепловым условиям, является одним из температурных градиентов в расплавленном стекле, который может быть получен в результате измерения с помощью поверхностных радиационных пирометров. По всей длине указанной зоны температура должна падать в среднем на 3i679 на метр, Охлаждение будет nocf понижении температуры тепенным при в среднем на 7,21-12,6 С на метр. Слишком низкая температура исключит образование полностью безвихревого потока, слишком высокая - приведет к созданию ограниченного местного и спо радического перемешивания, что Приведет к структурной неоднородности в стекле,, и таким образом, к неоднородности показателя преломления. Тепловое регулирование над стеклом врафинере, применяется при установлении плоскости нижней части потока стекла через разгрузочное устройство на уровне, который значительно выше обычного уровня потока в ра7 финере или устройстве для обработки. Обычная плоскость потока в рафине ре находится ниже открытой поверхности стекла, где нет поступательного по тока стекла. Над обычной плоскостью стекла существует повышенная скорость стекла в направлении общего еГо потока в период всего процесса, Непосредственно под обычной плоское тью имеется поток стекла, противоположный общему ПОТОКУ) который создается естественной тепловой конвекцией, существующей в устройстве для обработки или рафинере. Охлаждение в рафинере обеспечивают, главным образом, погруженными в стекло холодильниками и с помощью охлаждения сни зу огнеупорного пода рафинера. Путем знйчительного снятия верх,ней части поступательно флотирующей :.части стекла в рафинере и подачи этого стекла в виде потока через разгрузочное устройство на расплавленный . металл в период всего формования непрерывной ленты или листа стекла поддерживают безвихревые потоки которые создаются в расплавленном стекле в ра финере, Какие бы химические неодно iродности не существовали в стекле, они не очевидны благодаря ограниченно му спорадическому перемешиванию. Оптическая дисторсия вблизи кромок стеклоленты может быть ограничена до величины, меньшей 1 ленты вдоль каждой кромки. Поскольку стекло лента обязательно имеет утолщенные кромки, которые необходимо удалять при последующей технологической обра ботке, то при этой боковой дисторсии нет потери стекла. Тепловые структуры согласно пред лагаемому способу отличаются от прак 2 тикуемых ранее структур тем, что температуры кромок соответственно выше, а температурь в центральной части относительно ниже в формующей зоне, зacпoлoжeннoй непосредственно по потоку от разгрузки стекла.Повышение температуры вблизи ограничивающие;; эле ментов и увеличение смачивания этих элементов создает большее торможение на стекло. При использовании соответствующих температурных градиентов по ширине стекла вязкость стекла вблизи этих элементов можно существенно уменьшить по сравнению с вязкостью вблизи средней части, что уменьшает торможение. Поток стекла действует как поток двух несмешивающихся жидких сред: основной поток стекла,.на большей части ширины имеющий относительно ровный скоростной профиль, и поток вблизи элементов, имеющий очень резкий скоростной профиль. Следы песка можно использовать для наблюдения за основным потоком стекла, и из оценки физических свойств непрерывности известного нулевого потока у стенки каждого элемента, можно узнать боковой поток. Боковой поток действует в виде смазки-ДЛЯ основного потока, хотя с учетом общей характеристики стекла такое явление оказывается неожиданным,. . При производстве натриевого-извест«ково-кварцевого стекла согласно предлагаемому способу можно обеспечить граничные зоны с скоростным градиентом, которые делают основной поток . плоским на протяжении 90 ширины потока. Например, рассмотрим композицию,, имеющую, %: SiOri 73, 13,5, Кор 0,i, CaO 8,7, MgO 3.8, .IS, 0,j, 0,3 и ,15. Это стекло имеет следующую зависимость вязкость - температура: . Логарифм Температура. . °С кости, паузы 2 При формовании стекла, имеющего состав, подобный составу, описанному в патенте Хила температура боковых частей стекла существенно падает по сравнению с температурой стекг ла центральной части потока. Вследствие естественных потерь стекла через боковые стенки температура боковых кромок стекла составляет 38-93 0 (100-200 F) ниже температуры центральной части стекла. И как результат, скорость стекла вблизи стенок в 5-10 раз больше по сравнению с скоро стью стекла в центральной части пото ка. Происходит значительное торможение и-значительные чсГсти стекла с бо ков имеют повторяющуюся угловую дисторсию, Гзвecтнyю под названием кол совидной дисторсии. При формовании стекла этого соста ва по способу фирмы Пилкингтон кромки стекла имеют приблизительно ту.же самую температуру, что и стекло в це тральной части потока. Какправило отмечается только дисторсия вследствие свободного падения и боковая дис торсия, связанная с уменьшением попе речного сечения ленты при отсутствии преграды для бокового потока. Эта прерывистая линия дисторсии отлича ется от дисторсии, происходящей в результате торможения. Однако иногда чрезмерное охлаждение кромок приводи к колосовидной дисторсии. Это происходит потому, что даже при отсутствии резкого понижения температур вблизи кромок по ширине ленты сущест вует удлиненный параболический провиль скорости. Этот способ в значительной степени оказывается метастабильным с точки зрения исключения колосовидной дисторсии. Согласно предлагаемому способу протекающее по центру стекло охлаждается относительно быстрее по сравнению со стеклом, протекающим по боковым с,торонам. Это достигается благодаря расположенным по центру верхним холодильникам, а также путем приложения тепла к боковым кромкам стекла от расположенных по кромкам верхних нагревателей или от нагревательных боковых элементов, или с помошью теплоизолирующих боковых элементов от боковых стенок Формуюшей камеры. Боковые части стекла под перживают ПРИ температурах, которые равны температурам центральной части 1: текла и поддерживаются при темпера96210 Vypax выше 6,б7-93С (20-200 F). Как правило, стекло будет разгружаться при изотермической температуре по рядка 1093С (2000°F) ; вниз по потоку от разгрузочного устройства и между боковыми элементами, где центральная часть стекла (приблизительно 90% стекла) имеет температуру порядка 982°С.(),боковые части стекла имеют температуру порядка ); как только нисходяЩие потоки стекла доходят до боковых элементов, таемпература в центре сос тавляет 871°С (), а температура боковых частей составляет 888 С (1бЗО°Г). Профили скоростей, получающиеся из этой величины температур оказываются практически горизонтальными более, чем на 90% ширины стек.ла, с скоростью, в центре приблизит тельно в 1,1 раза больше скорости в точке на расстоянии 5% ширины от любого бокового элемента. Типичными диапазонами соотношения скоростей являются: 10-20 для способа, в котором стекло находится в контактировании с боковыми стенками., открытыми для наружной атмосферы, t-G для традиционного, промышленного способа, имеющего изо-, термический профиль ширины; 1-5,а чаще 1-3 для предлагаемого способа.Очевидно, что поток стекла согласно предлага- емому способу оказывается более рав номерным по ширине флотирующего стекла, чем-поток стекла согласно известным способам. Боковая дистор-i ; сия 3 готовой ленте приводит к уменьшению потери стекла. Устранение,беспрепятственного бокового перемещения в значительной степени упрощает управление лентой ;плавающего стекла вниз по центру от формующей камеры на вытягивающие валки и в печь для отжига. Устранение беспрепятственного бокового перемещения также разрешает проблемы равномерного отведения тепла от стекла. В предлагаемом устройстве можно применять более низкие общие рафи-г нирующие температуры стекла для расстекловывания при транспортировке стекла из рафинера в формукхцую камеру, и они сведены-до минимума при отсутствии свободного падения и его обратного потока. Этопроисходит потому, что При осуществлении предлага емого способа неподвижность сведена до минимума. Использование более низких температур в рафинере рбеспе чивает более высокую производительность для стекловаренной и рафинировочной печи определенного объема. Колосовидная оптическая дисторсия, видимая по боковым частям тради ционной стеклоленты, существенно уменьшается с помощью поддержания относительно равномерных скоростных градиентов по ширине потока флотирую щего стекла в предлагаемом устройстве. Предлагаемый способ обеспечивает производство стекла всех полезных толщин в непрерывных листах одинако.вой толщины, так что для стекол различной толщины можно использовать обо рудование для наблюдения и резки необходимой боковой регулировки этого оборудования. -Изобретение полезно при производстве стекла любого сос-тава, которое можно формовать с помощью флоат-процесса, например натриево-известково-кремнеземное и боросиликатное стекла. На фиг. 1 изображено устройство для производства стекла, продольный разрез; на фиг. 2 - разрез А-Л йа . фиг. 1, на фиг. 3 - разгрузочное устройство; на фиг.„ k - устройство для производства стекла, продольный разрез ,на фиг.5 профили скорости,типичные для традиционного флоат-процесс при производстве стекла на фиг.6 и 7 - то же, для расплавленного стекла при осуществлении предлагаемого способа, на фиг. 8 - листовое стекло, изготовленное согласно способу фирмы Пилкингтон, поперечное сечение-, на фмг. 9 то же, изготовленное согласно изобретению. Устройство 1 для обработки расплавленного стекла 2 сообщается с разгрузочным устройством 3, через которое в .формующую камеру протекает расплавленное стекло 2. формующая камера содержит ванну расплавленного металла 5. имеющего плотност рольшую плотности стекла 2, с верхне частью расплавленного металла, регулируемой до такого уровня, что стекло 2 может протекать свободно, не падая на расплавленный металл 5, и его можно вытягивать однонаправлен ным потоком по поверхности расплавленного металла 5 через формующую ка меру 6 для подъема из формующей камеры 4 готового непрерывного листа стекла. Устройство 1 содержит огнеупорный под 7, боковые стенки 8 и свод 9. Зона источника расплавленного металла, сообщающаяся с разгрузочным устройством 3, представляет собой охлаждаемый рафинер с ступенчатым подом. Рафинер для расплавленного стекла или устройство для обработки сконструировано и работает Tai что стекло, проходящее через него по направлению к разгрузочному устройству, постепенно охлаждается. Рафинер с ступенчатым подом и охлаждение снизу способствует стабилизации образовавшихся безвихревых потоков. Расплавленное стекло 2 охлаждают до температуры, при которой оно является текучим, при непрерывном дополнительном охлаждении его можно формо- вать в размерно стабильный лист стек-. ла. Для стекол типичного натриевоизвестково-кремнеземного состава температура расплавленного стекла в устройстве для обработки в самом ближнем месте к разгрузочному устройству составляет приблизительно 9271204С (1700-2200. Разгрузочное устройство 3 содержит пороговую преграду 10 или другое устройство, которое образует опору под расплавленным стеклом и отделяет расплавленное стекло в устройстве для о6 работки от расплавленного металла 5 в формующей камере k. Верхняя часть пороговой рреграды 10 расположена на 2-18 дюймов ниже поверхности стекла в устройстве для обработки. Опора содержит огнеупорный элемент, который можно снабдить устройством 11 для нагревания или охлаждения с целью регулирования температуры стекла, протекающего в контакте с порогом, и посредством этого регулировать величи ну, до которой, порог смачивается протекающим расплавленным стеклом. Кроме того, разгрузочное устройство содержит боковые подставки 12, которые образуют боковые стенки канала, через который может протекать расплавленное стекло. Наряду с этим, разгрузочное устройство имеет регулируемое измерительное устройство 13, представляющее собой подвижный затвор или задвижку, проходящее вниз в расплавленное стекло. В зависимости от вертикального по ложения задвижки 13 поток расплавленного стекла из источника расплавленного стекла через разгрузочную щель подается на расплавленное олово 5. П9 Вначале боковой размер этого потока определяется пространством между боковыми подставками 12. Этот размер можно поддерживать с помощью направляющих или ограничивающих элементов I. Ограничивающие элементы 1 представляют собой параллельные направляющие, выполненные из например, гра фита или глинозема, который смачивае ся расплавленным стеклом в ограничен ной степени. Ограничивающие элементы 14 можно снабдить средством для тем пературного регулирования, например устройством для нагревания или охлаждения ограничивающих элементов. По длине ограничивающего элемента со дают продольный температурный градиент, так что здесь наблюдается отн сительно большее смачивание ограничивающих элементов стеклом вблизи устройства для разгрузки стекла, по сравнению с смачиванием стеклом ограничивающих элементов на их концах, расположенных по потоку как раз до того, йогда стекло больше не удерживается ограничивающими элементами. Длина ограничивающих элементов такова, что расплавленное стекло в достаточной степени можно охлаждать в период его нахождения между двумя ог раничивающими элементами, так что внутри стекла после снятия всяких пр пятствий не происходит никакого, нап равленного наружу бокового потока. На расплавленном металле, вниз по потоку .от ограничивающих элементов, может флотировать расплавленная соль, так что она ударяется о стекло и ограничивает боковой поток. Для производства стекла, более толстого по сравнению с традиционным равновесным стеклом, в формующей ка-мере по потоку предусмотрены равновесные боковые пороги 15, где стекло в достаточной мере охлаждается, так что остановление следов или возмущение потока стекла маловероятно, а слой 16 расплавленной соли ограничива ется пространством, создаваемым боковыми стенками формующей камеры i, pac положенными по потоку порогами 15 и ограничивающими элементами Н с лентой 17 стекла, которая формуется. Формующая камера 4 закрыта сводом 18, где в направлении верхней поверхности флотирующей непрерывной ленты стекла 17 смонтирован ряд нагревате;лей 19 и холодильников 20. Эти устройства предусмотрены для регулируемого 2 нагревания или охлаждения движущейся ленты стекла 17, так что стекло можно охлаждать и доводить до размерно стабильной ленты необходимой ширины и толщины для удаления из формующей камеры. Кроме того, с камерой i соединен источник инертного газа, а также источник восстановительного газа с целью исключения окисления рас плавленного металла в камере (не показаны). Как правило, источники газа используются для направления азота и. водорода в камеру, В конце формующей камеры смонтирован вытягивающий валок 21, расположенный поперек пути перемещения стекла, который удерживает ленту 17 с тем, чтобы поднять ее из ванны 5 расплавленного металла. Ряд барьеров 22 входит в зацепление с верхней поверхностью ленты стекла 17 с целью изоляции атмосферы в формующей камере 4 над поверхностью стекла от расположенного по потоку технологического оборудования. Барьеры 22 представляют собой эластичные асбестовые листы, установленные и свисающие с элемента 23 свода, проходящего из свода 18 формующей камеры А. Вытягивающее устройство, в дополнение к вытягивающему валку 21 и барьерам 22, содержит ряд валков 2. которые поддерживают стекло и создают продольное тяговое усилие из стек вытягивания его из формующей камеры и подавая его к последнему техно логическому устройству, например к печи для отжига. В контакте с валками 24 расположены щетки 25, которые дополнительно служат для отделения форм Хющей камеры от последующего технологического оборудования. От валков 24, а также от расположенных по потоку валков на стекло оказывают достаточное тяговое усилие с тем, чтобы однонаправленно уменьшать размер стекла до его необходимой конечной толщины, в особенности тогда когда его необходимая конечная толщина меньше равновесной толщины. Установлено, что путем соответствующего регулирования температуры и температурного градиейта вдоль ограничивающих элементов Т4, и соответствующего приложения к стеклу тягового усилия с стороны валков 24 можно получать стекло толщиной, меньше рав новесной толщины, без дополнительной поддержки с стороны боковых удерживаю1592щих элементов и без бокового растекания, что обеспечивает получение тонкого стекла, имеющего существенно оп тическую дисторсию, в особенности вблизи, его краев, по сравнению с той, которая наблюдается в стекле, изготовляемом известными промышленными флоат-формующими процессами,, . Однако с целью уменьшения размеров стеклоленты при сохранении постоянной ширины ленты можно использовать принудительное боковое ограничение, Для этого используют вер тикальные валки 26 в сочетании с основным устройством. Кроме того, можно также использовать средство для охлаждения стекла в нижней части устройства для обработ ки, что дополняет эффект охлаждения, создаваемый ступенчатым подом. ОхЛаж дающую трубу 27 можно погрузить в стекло, и через этот погруженный ох ладитель непрерывно насосом подают охлаждающее средство, например воду. Это дополнительно стабилизирует тепл вые условия и обеспечивает безвихревой поток, В то время, как нагреватели 19° и холодильники 20, расположенные над стеклом непосредственно по току от разгрузочного устройства 3, предназн чены для Обеспечения охлаждения центральной части стекла, их также можно использовать для нагрева боковых частей стекла, протекающего между на равляющими 14, С этой целью направляющие снабжены нагревательным устройством 28. В разгрузочном устройстве 3 (фиг. 3) расплавленный металл 5 проходит под расплавленным стеклом, протекая через разгрузочное отверстие через горизонтальный щелеобразный канал, образованный боковыми под ставками 12, измерительным устройством 13 и расплавленным металлом. Внутри ванны расплавленный металл ; удерживается боковыми стенками 8 источника расплавленного стекла и поро говой преградой 29, установленной в поперечном направлении относительно ширины источника расплавленного CTekna, Пороговая преграда выполнена из инертного метериала, например плавленного кремнезема, или она может представлять огнеупорный блок, покрытый платиной, молибденом, графитом или нитридом бора, ПороговаТ) преграда от пода формующей камеры 216 k наполнена порсмикообразной набивкой, например порошкообразным графитом 30, а с целью охлаждения пороговой преграды и обеспечения температурного регулирования в разгрузочной зоне предусмотрен водяной ящик 31. Нижняя поверхность контактирования стекло-огнеупор мала, в результате j4ero исключается возможность загрязнения стекла в процессе формования Между опорным огнеупорным элементом, образующим нижнюю часть канала для разгрузки стекла предусмотрена тонкая смазочная пленка из расплавленного металла (фиг,), Расплавленное стекло 2 из устройства 1 расплавленного стекла течет через пороговую преграду 32 и через относительно не глубокую часть 33 ванны расплавленного металла, которая сообщается с ос новнои ванной расплавленного металла 5 в формующей камере с помощью тонкой пленки 3, проходящей над лотко- вым элементом 35, который образует нижнюю часть разгрузочного устройства 3. Флотирующий канал разгрузочного устройства 3 ограничивается боковыми подставками 12, подвижной задвижкой 13, которая определяет верхнюю границу, и подовым или нижним лотковым элементом 35. С целью непрерывной подачи расплавленного металла в мелкую часть 33 ванны расплавленного металла в сочетании с нижним лотковым элементом предусмотрены средства Зб для подачи расплавленного металла. ПоТОК стекла, протекающий через разгрузочное устройство, оказывает торможение на расплавленный металл в мелкой части 33 ванны расплавленного металла, образуя тонкую пленку 3 из расплавленного металла и подавая расплавленный металл к основной массе расплавленного металла в формующей камере. Образование тонкой смазочной пленки из расплавленного металла обеспечивает достаточно длинный разгрузочный путь точных размеров поперечного сечения, что обеспечивает формование готового листа стекла точно регулируемой толщины,не прибегая к тщательно разработанному уменьшению и тепловому регулированию в формующей камере. Пример 1, Для сравнения потоков и температур в каждом узле были приведены в действие три отдельных узла обработки и формования стекла. Каждое из устройств для обработки имеет конструкцию со ступенчатым подом (фиг. ). Эффективная ширина каждого устройства для обработки составляет 91 см (ЗбО дюймов). Одно уст ройство для обработки (фиг. 5) через канал шириной в 102 см (kQ дюймов) и глубиной 30 см (12 дюймов) , линии стекла или открытой поверхности стекла внутриустройства для обработки сообщается с градиционной флоатформующей ванной. Второе устройство для обработки (фиг. 6) сообщается с ванной с помощью порогового подающего средства, имеющего отверстие шириной kS7 см и глубиной 30 см (180 и 12 дюймов соответственно) ниже зеркала стекла. Третье устройство для о работки (фиг, 7) идентично второму устройству, за исключением того, что оно имеет загрузочное средство глуби- JQ ной только 15 см (6 дюймов) ниже зеркала стекла. Ряд термопар предусмот-:. рен в каждом устройстве для обработки в нижней части, на поверхности стекла и в промежуточных точках по средней линии устройства для обработки сразу же против потока от разгрузочного устройства, а также в средней линии канала и традиционном устройстве в -. средней линии и вблизи наружных стенок или подставок загрузочного устрой ства, примененного в этом изобретении Все эти установки работают при одинаковых условиях с целью производства 500 т стекла в день. В табл. 1 приведены сравнительные данные внутри стекла, изготовленного изве.стным и. предлагаемым способом В табл. 2 приведены сравнительвнутритемператур ные данные стекла. 2 видно, что теплообИз табл полученное в устройстве разование. для обработки при осуществлении изобретения, улучшено. Сравнение скоростей и температур в трех системах свидетельствует о том, что изобретение имеет профили скоростей по боковой ширине устройства для обработки, создающие плоскую и менее искривленную нейтральную плоскость с тем, чтобы сделать поток безвихревым внутри выпускной зоны устройства для обработки. Из скоростей и темпера тур также очевидно, что стеклр, подаваемое из рафинера или устройства для обработки согласно предлагаемому способу, более полно охлаждается, не испытывая нестабильности, по срав92318 нению с стеклом, получаемым согласно известным способом. Вследствие этого, применяя настоящий способ, можно увеличить производительность по сравнению с известным способом, без дополнительного охлаждающего оборудования . или крупногабаритной конструкции устройства для обработки. Способ осуществляют с небольшим -порогом или загрузочным устройством. В известных способах обычная плоскость потока расположена приблизительно на том же самом расстоянии от нижней части устройства для обработки к открытому зef)калу в средней линии поступательного потока. Однако в противоположность традиционной практике при осуществлении изобретения принудительный по ток над обычной плоскостью по всей ширине устройства для обработки оказывается значительно Шолее равномерным. Эта улучшенная равномерность профиля скорости по ширине устройства для обработки является свидетельством улучшенного безвихревого потока, получаемого при подходе потока стекла ; к разгрузочному устройству. Пример 2. В устройстве (фиг. 1 и 2) расплавленное стекло подают на ванну расплавленного олова по SQ т в день. Температура стекла во время подачи его на олово около 10б5°С (1950°F) по всей ширине, что отмечается обычными радиационными пирометрами, установленными в своде формующей камеры и направленными на стекло. Боковые ограничивающие элементы или направляющие расположены на расстоянии трех метров (Ю футов) друг от друга и их не нагре.вают. Они теплоизолированы от наружных стенок камеры. Температура каждой направляющей вблизи зоны выгрузки около (1900°F) при этом направляющие имеют длину порядка 1,83 м (6 футов), а температура составляет около897°С(1б50°Р). Температуры направляющих определяются с помощью тер- мопар, выполненных из платины 10%, родия и заключенных в огнеупорный материал направляющих из глинозема с горячим спаем термопар приблизительно на 1 дюйм выше и на 2 дюйма в боковом направлении от поверхности расплавленного стекла. Два холодильника расположены над стеклом в цент- ре зоны между направляющими. Каждый из этих холодильников представляет охлаждающую поверхность шириной око19 9 ло 1,52 м (5 футов) по ширине камеры и длиной около 0,6 м (2 фута) в направлении стекла. Эти холодильники снабжены достаточным количеством .воды с температурой 2k°C (), а вода, выходящая из холодильников, име-, ет темпера-туру около 2б°С (). Каждый холодильник отбирает приблизи тельно 10000 британских тепловых еди ниц/мин тепла из камеры. Три пирометра в своде камеры направлены на стекло вдоль линии, соединяющей расположенные по потоку концы направляющих. Один пирометр направлен по средней линии перемещения стекла, а другие - приблизительно на 6 дюймов внутрь от внутренних поверх ностей соответствующих направляющих. Температура в центре порядка 871°С (1600°F); каждая из двух наружных / температур около (). Формуют размерно-стабильную стеклолеиту, имеющую толщину 0,210 дюйма и ширину 3м (10 футов и 1 дюйм . Для бокового растяжения стекла не применяют никакие вертикальные валки. Полученная лента стекла не имеет дисторсии по ее центру на протяжении 284 см (112 дюймов , приблизительно 10 см (k дюйма) стекла на каждой кромке имеют видимую дисторсию, и только самые крайние части, проходящие внутрь от кромок приблизитель но на 5 см (2 дюйма, имеют сильную колосовидную дисторсию. Предлагаемый способ обеспечивает получение непрерывной стек 2 1оленты, которая обладает улуч шенным оптическим свойством, по сравнению со.стеклолентой, изготовляемой согласно известному флоат-про- : цессу. Это улучшение очевидно, когда смотрят через стекло в направлении, перпендикулярном (когда оно пересекается) основной плоскости стекла. В том случае, когда стекло полученное согласно изобретению, рассматривают по направлению разреза по ширине, ста новится очевидным, что структуры внутри стекла отличаются от известных . структур. Стекло, изготовленное согласно известному способу, проявляет характерную - образную форму вблизи выпуклого конца. Эта структура разрушает непрерывность полученной слоистой структуры, заметно появляется в стекле, полученном по способу фирмы Пилки нгтон. В противоположность этому, стекло, полученное согласно изобретению, имеет встроенную слоистую структуру, проходящую к кромкам ленты, В то время как известное стекло имеет характерную линию дисторсии, соответствующую видимой поверхности неожиданно появляющейся непрерывности в структуре Т - образной формы, стекло не имеет непрерывной боковой линии дисторсии. Применение предлагаемого способа позволит получать стекло, имеющее широкий диапазон толщины с улучшенными опти ескими свойствами. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 2000 |

|

RU2183203C2 |

| СПОСОБ ПРОИЗВОДСТВА ФЛОАТ-СТЕКЛА | 2001 |

|

RU2203229C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 2007 |

|

RU2339590C1 |

| СПОСОБ НЕПРЕРЫВНОГО УПРОЧНЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 1992 |

|

RU2073658C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2003 |

|

RU2274614C2 |

| СПОСОБ ПРОИЗВОДСТВА ФЛОАТ-СТЕКЛА | 1998 |

|

RU2149838C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 2007 |

|

RU2338701C1 |

| СПОСОБ ФОРМОВАНИЯ ПОЛИРОВАННОГО СТЕКЛА НА НЕСВОБОДНОЙ ЖИДКОПЛЕНОЧНОЙ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1993 |

|

RU2123981C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА ТОЛСТЫХ НОМИНАЛОВ | 2005 |

|

RU2299182C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ГАЗОВЫХ ПОТОКОВ ЗАЩИТНОЙ АТМОСФЕРЫ В ВАННЕ РАСПЛАВА ПРИ ПРОИЗВОДСТВЕ ФЛОАТ-СТЕКЛА | 2005 |

|

RU2291122C1 |

Поверхность 7 13 55

25 32 38 27

51

.б

0

15,8

12,2

15,8

15,8 15,8

12

9,2

0 0

5,6

Q

о

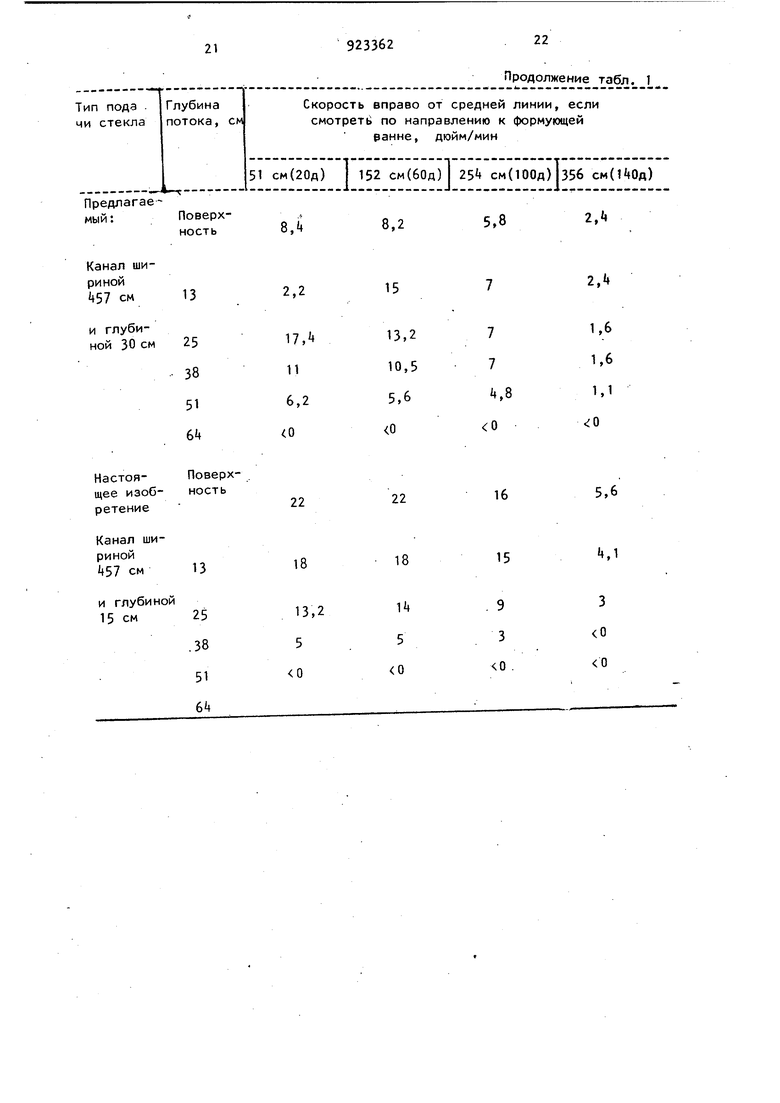

Продолжение табл. 1

23

1118

1135

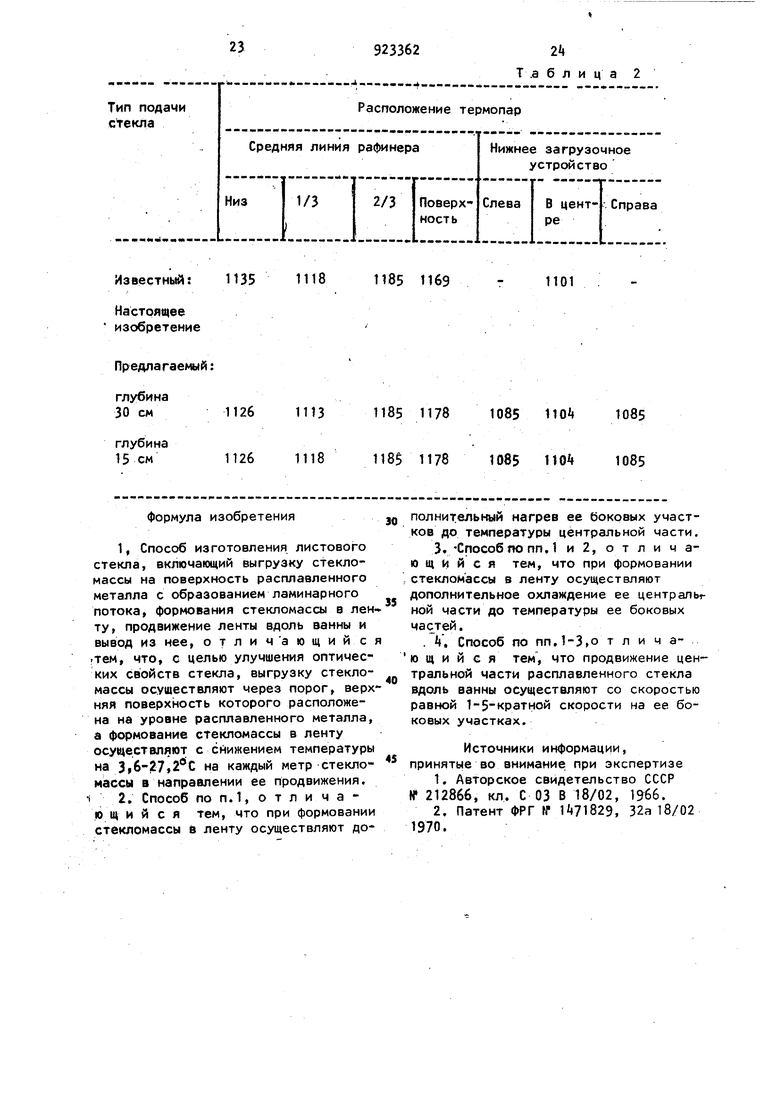

Предлагаемый: формула изобретения 1, Способ изготовления листового стекла, включающий выгрузку cteклoмассы на поверхность расплавленного металла с образованием ламинарного потока, формования стекломассы в лен ту, продвижение ленты вдоль ванны и вывод из нее, отличающийс тем, что, с целью улучшения оптических свойств стекла, выгрузку стекломассы осуществляют через порог, верх няя поверхность которого расположена на уровне расплавленного металла, а формование стекломассы в ленту осуществляют с снижением температуры на 3,6-27, на каждый метр стекломассы в направлении ее продвижения. i 2, Способ поп.1,отлича ю щ и и с я тем, что при формовании стекломассы в ленту осуществляют до923362

Таблица 2

1185 1169

1101 полнительный нагрев ее боковых участков до температуры центральной части. 3. Способпо ПП.1 и 2, о т л и ч аю щ и и с я тем, что при формовании стекломассы в ленту осуществляют дополнительное охлаждение ее центральтной части до температуры ее боковых . . V, Способ по пп,1-3,о т л и ч аю щ и и с я тем, что продвижение центральной части расплавленного стекла вдоль ванны осуществляют со скоростью равной 1-5-кратной скорости на ее боковых участках. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР tr 212866, кл. С 03 В 18/02, 1966. 2.Патент ФРГ № 1i7l829, 32а 18/02 1970.

l ( rf f III LP

- MB 20 /фиг.$

13

17

Авторы

Даты

1982-04-23—Публикация

1974-03-05—Подача