{5) СПОСОБ ПРОИЗВОДСТВА МАЙОНЕЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЙОНЕЗ | 1993 |

|

RU2040908C1 |

| Способ производства майонеза | 1985 |

|

SU1357006A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЙОНЕЗА СОЕВОГО | 2001 |

|

RU2214105C2 |

| ПИЩЕВАЯ ЭМУЛЬСИЯ "МАСЛО В ВОДЕ" | 1994 |

|

RU2105501C1 |

| Майонез и способ его получения | 1990 |

|

SU1708254A1 |

| МАЙОНЕЗ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2064768C1 |

| СОУС МАЙОНЕЗНОГО ТИПА С ЛЬНЯНОЙ МУКОЙ "БУДЬ ЗДОРОВ" | 2013 |

|

RU2524076C1 |

| МАЙОНЕЗ СРЕДНЕКАЛОРИЙНЫЙ "ПРОВАНСАЛЬ БЛАНМАНЖЕ" | 1997 |

|

RU2112404C1 |

| СПОСОБ ПРОИЗВОДСТВА МАЙОНЕЗА (ВАРИАНТЫ) | 2015 |

|

RU2596025C1 |

| МАЙОНЕЗ НА ОСНОВЕ МОЛОЧНО-РАСТИТЕЛЬНОГО ЭКСТРАКТА | 2010 |

|

RU2447701C1 |

I

Изобретение относится к способам производства майонеза и может быть использовано в пищевой промышленности.

Известны различные способы производства майонеза - периодический и непрерывный.

По периодическому способу горчицу запаривают отдельно горячей водой в соотношении 1:2 на 2 ч. Сухое молоко, соду, сахар и запаренную горчицу растворяют при нагревании до 90-95°С с последующим охлаждением до 45°С, затем подают сухой яичный порошок и нагревают до 60-б5°С, перемешивают до полного растворения компонентов, охлаждают до 30°С и вводят растительное масло, после чего добавляют уксусно-солевой раствор, а затем грубую эмульсию гомогенизируют.

Указанный способ характеризуется длительностью и многоступенчатостью технологического процесса, связанного с подготовкс й -компонентов, осуществление которых требует больших затрат труда и дополнительного оборудования.

Непрерывный способ осуществляется по технологии фирмы Джонсон. По технологии Джонсон соду, соль, сахар, сухое молоко, горчицу, яичный порошок растворяют в рецептурном количестве воды и уксуса, после чего врабатывают масло и деаэрируют. По10лученную грубую эмульсию подвергают нагреву до 50-55 С с последующим охлаждением и гомогенизацией tl .

Растворение компонентов в кислой среде и без нагрева и холодная деаэра15ция снижает стабильность майонезной эмульсии и ухудшает вкус готового продукта .

Известен также способ производства майонеза, заключающийся в том,

20 что яичный порошок обрабатывают раствором уксусной кислоты. Сухое молоко, солевой раствор, соду, соль, сахар смешивают с частью воды и частью растительного масла 30-35 от общего количества. Полученную молочн масляную суспензию нагревают до 603S°C, деаэрируют, охлаждают до 2530°С и смешивают с яичным порошком, обработанным водным раствором уксуса, которую нагревают до с последующим охлаждением до 20-30 0 повторно деаэрируют и гомогенизируют С21. Способ имеет ряд существенных недостатков, а именно многостадийность процесса, состоящая в том, что осуществляется двукратный ввод растительного масла, двукратная деаэрация нецелесообразная стадия приготовлени солевого раствора, требующая дополнительного оборудования и обслуживающего персонала; обработка яичного порошка разбавленной уксусной кислотой ослабляет его эмульгирующие свойства, что отрицательно влияет на стабильность майонеза; смешивание сухих компонентов с водой без тепловой обработки снижает вязкость вод ной фазы, что ПРИВОДИТ к отслаиванию жира в процессе расфасовки и перекачивания готового майонеза; нагрев молочно-горчично-масляной суспензии до 60-90 С приводит к частичному окислению дезодорированного масла, входящего в эту суспензию. Наиболее близким к предлагаемому является способ производства майонеза путем смешивания с водой сухого молока, соли, соды, сахара, яичного порошка, смешивания с водой горчично го порошка и выдержки, объединения смесей, добавления разбавленной уксусной кислоты и растительного масла и охлаждения пасты. По этому способу сухое молоко, соль, соду, сахар, яичный порошок смешивают с водой в непрерывном пото ке без подогрева, получая водно-белковую суспензию. Горчицу запаривают отдельно горячей водой при температуре 80-90°С в соотношении 1:6 на 5-6 ч. Далее производят смешивание водно-белковой смеси, запаренной гор чицы, растительного масла при нагревании до б5-75 С с последующим охлаждением до 15-30°С, смешиванием с разбавленной уксусной кислотой и гомогенизацией 3}. Этот способ характеризуется много ступенчатостью подготовки компоненто и длительностью процесса. Смешивание сухих компонентов майонеза с водой в 9 непрерывном потоке не обеспечивает достаточной подготовки эмульгатора и снижает стабильность и качество готового продукта. Цель изобретения - упрощение способа и сокращение длительности его при. одновременном повышении стабильности и качества готового продукта, а также увеличение сроков хранения. Поставленная цель достигается тем, что в способе производства майонеза путем смешивания с водой сухого молока, соли, сахара, яичного порошка, смешивания с водой горчичного порошка и выдержки, объединения смесей, добавления разбавленной уксусной кислоты и растительного масла и охлаждения пасты, яичный порошок смешивают с водой одновременно с горчичным порошком, используя для этого часть положенной по рецептуре холодной воды, смесь нагревают до 55-60°С, а выдержку ее ведут в течение мин, нагрев смеси сухих компонентов с водой осуществляют до достижения ею температуры 85-90 0, после чего ее выдерживают в течение 15-20 мин и охлаждают до 50-55С, при этом растительное масло добавляют в пасту после ее охлаждения. Кроме того, пасту перед добавлением масла деаэрируют. Способ осуществляется следующим образом. Яичный и горчичный порошок смешивают с частью воды, положенной по рецептуре, нагревают до 55-60°С, выдерживают в течение 25 мин, что обеспечит высокодисперсное коллоидное состояние компонентов, бактериальную чистоту яичного порошка, исключит длительный процесс запаривания горчицы, повысит стабильность готового майонеза при экономии дефицитного сырья в рецептуре. Одновременно сухую соль, зоду, сахар, молоко смешивают в другой емкости с расчетным количеством воды, нагревают до 85-90С, выдерживают в течение 15 мин, охлаждают до 50-55°С, Такая обработка компонентов исключает операцию по приготовлению солевого раствора. Полученную молочную смесь вводят в яично-горчичную пасту, добавляют 16 раствор уксусной кислоты. Смеши вание раствора уксусной кислоты с майонезной пастой перед вработкой масла способствует равномерному распределению уксуса в водной среде. 59 улучшает вкус продукта, делая его менее кислым при том же значении рН Майонезную пасту охлаждают до 30-35 С, преимущественно деаэрируют, смешивают со всей порцией дезодорированного масла при 25-27 С и гомоге низируют . Такой способ упрощает технологиче ский процесс, снижает энергоемкость. увеличивает производительность, улуч шает качество и повышает стабильност продукта. Применение деаэрации приводит к улучшению вкусовых качеств и удлинении срока хранения майонеза при 3-7°С до 35 сут. вместо 30 сут. по ОСТ 18-222-75 Майонезы. Пример 1 . Для приготовления 3 т майонеза в емкость подают 390 кг воды, 22,5 кг сухой горчицы и 135 кг яичного порошка, нагревают до 60°С, выдерживают 30 мин при перемешивании.. Параллельно в другую емкость подают 2tO кг воды, 1,5 кг соды, 39 кг соли, kS кг сахара, В кг сухого молока, нагревают до 9QC, выдерживают в течение 20 мин и охлаждают до 55С. Полученную молочную смесь передаю в подготовленную яично-горчичную пас

Молоко сухое обезжиренное

Сахар

Соль

Сода

Горчица

Уксус

Вода...

1,6

1,5

1,3

0,05

0,75

0,75

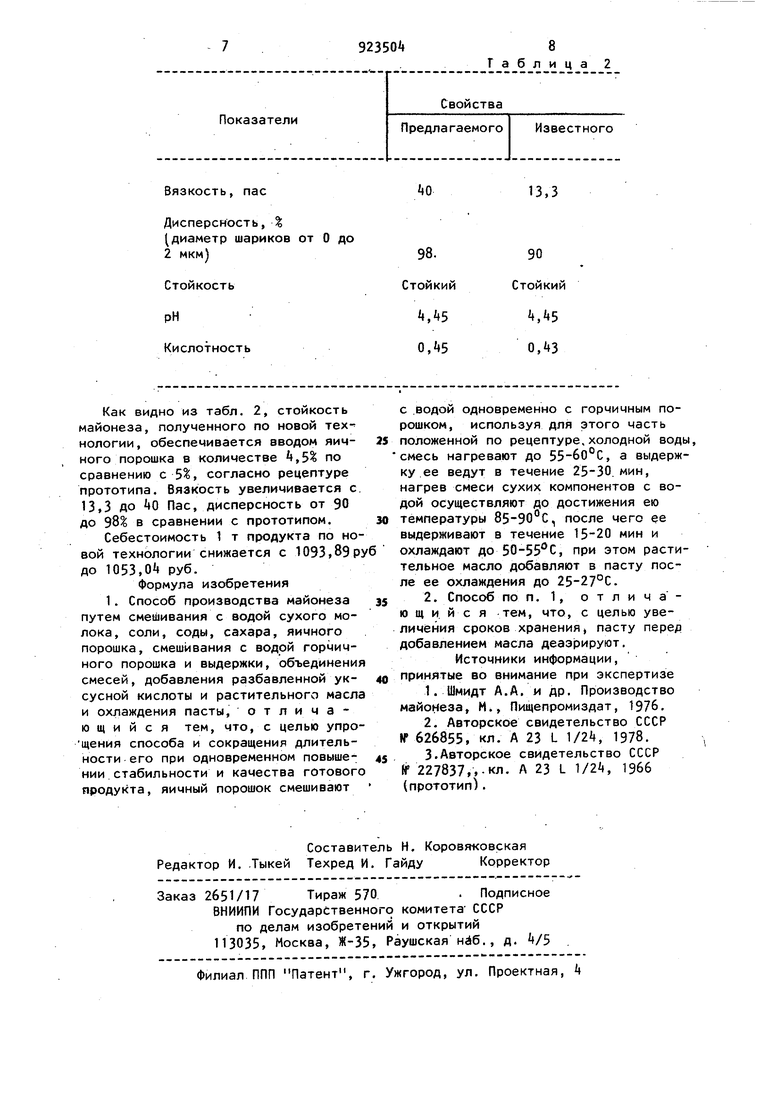

Остальное е перемешивают в течение 7 мин, ту, добавляют 117 кг укусуной кислоты, охлаждают до 25С, смешивают с рецептурным количеством масла (19б2 кг и гомогенизируют. Пример 2 . Для приготовления 3 т майонеза в емкость подают 390 кг воды, 22,5 сухой горчицы и 135 кг яичного порошка, нагревают до 55-60 С, выдерживают в течение 25 мин при гГеремешивании. Параллельно в другую емкость подают кг воды, 1,5 кг соды, 39 кг соли, kS кг сахара, в кг сухого молока, нагревают до 85-90С, выдерживают в течение 15 мин и охлаждают до 50-55 0. Полученную молочную смесь передают в подготовленную яично-горчичную пасту, перемешивают в течение 5 мин, добавляют 117 кг 16%-ной уксусной кислоты, охлаждают до 30-35°С, деаэрируют, смешивают с рецептурным количеством масла 19б2 кг и гомогенизируют . Состав майонеза, полученного согласно новой технологии по сравнению с.прототипом, приведен в табл. 1,, а в табл. 2 - их физико-химические свойства. Таблица 1

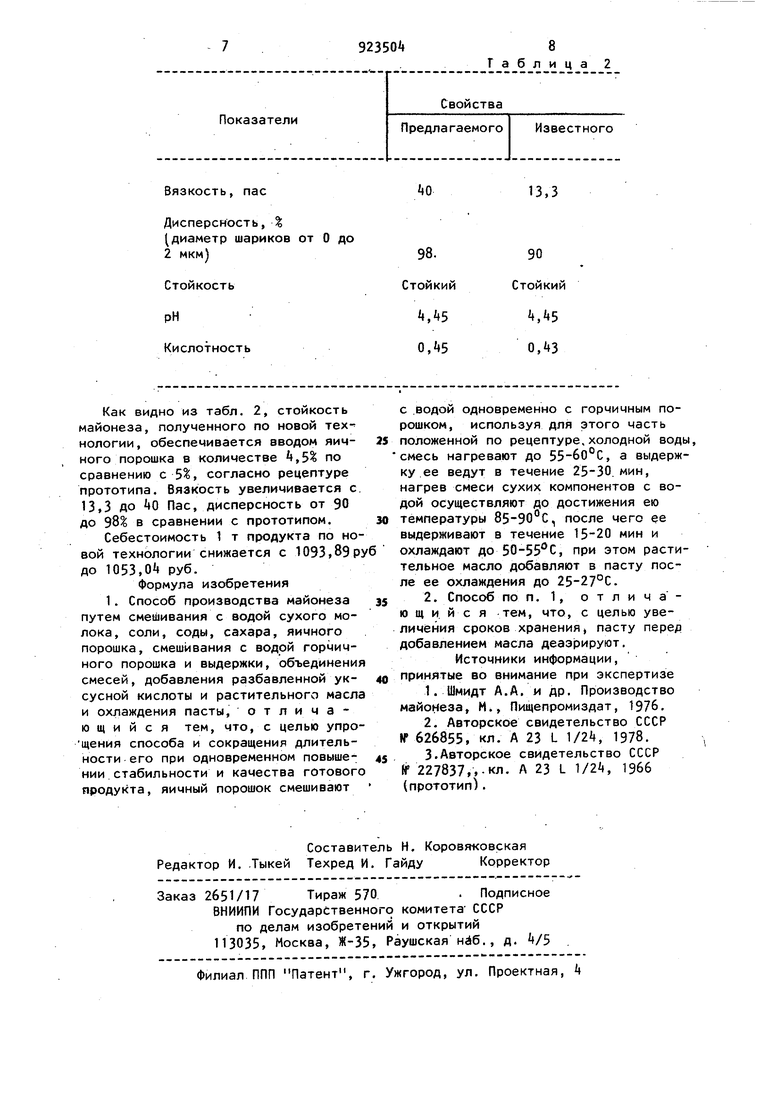

Вязкость, пас

Дисперсность, % (диаметр шариков от О до

Габлица 2

.0

13,3

Авторы

Даты

1982-04-30—Публикация

1980-07-10—Подача