(5Ю СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА КЛИНКЕРА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2022 |

|

RU2783930C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2022 |

|

RU2783929C1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Способ производства цементного клинкера | 1978 |

|

SU800150A1 |

| СПОСОБ СПЕКАНИЯ ГЛИНОЗЕМСОДЕРЖАЩЕЙ ШИХТЫ | 1992 |

|

RU2061940C1 |

| Вращающаяся печь | 1979 |

|

SU960512A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Мокрый способ обжига цементного клинкера | 1979 |

|

SU772995A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024805C1 |

| Способ управления процессом обжига цементного клинкера | 1984 |

|

SU1284964A1 |

I

Изобретение относится к способам управления вращающимися печани, например, применяемыми при про изводетве цемента по мокрому способу, и может быть использовано в различных отраслях промышленности, использующих аналогичную технологию (хи14ическрй, металлургической и.др.).

Известен способ управления процессом, обжига во вращающейся печи, работающей по мокрому способу,путем изменения тяги отходящих газов по величине пылеуноса при ограничениях на положения точки критической влаж-. ности обжигаемого материала. В известном способе расход теплоносителя (отходящих газов) изменяют, управляя величиной тяги, в качестве меры, которой используется разрежение в пылеосадительной камере Q .

разрежение в пылеосади тельной камере еще не определяет расход отходящих газов, поскольку

не остаются постоянными подсосы .воздуха из атмосферы и аэродинамическое сопротивление печи, определяемое в основном сопротивлением цепной завесы (мокрого фильтра).

Известен способ автоматического управления процессом обжига клинкера во вращающейся печи, включающий управление тепловым режимом горячей головки печи, измерение

10 влажности материала на выходе цепной завесы и.измерение температуры отходящих дымовых газов tZ.

Существенным его недостатком является то, что возмущения по рас15ходу сырьевой смеси, ее влажности, температуре и расходу газового потока находят отражениятолько.в точке измерения влажности материала в виде отклонения фактической

20влажности от заданной.

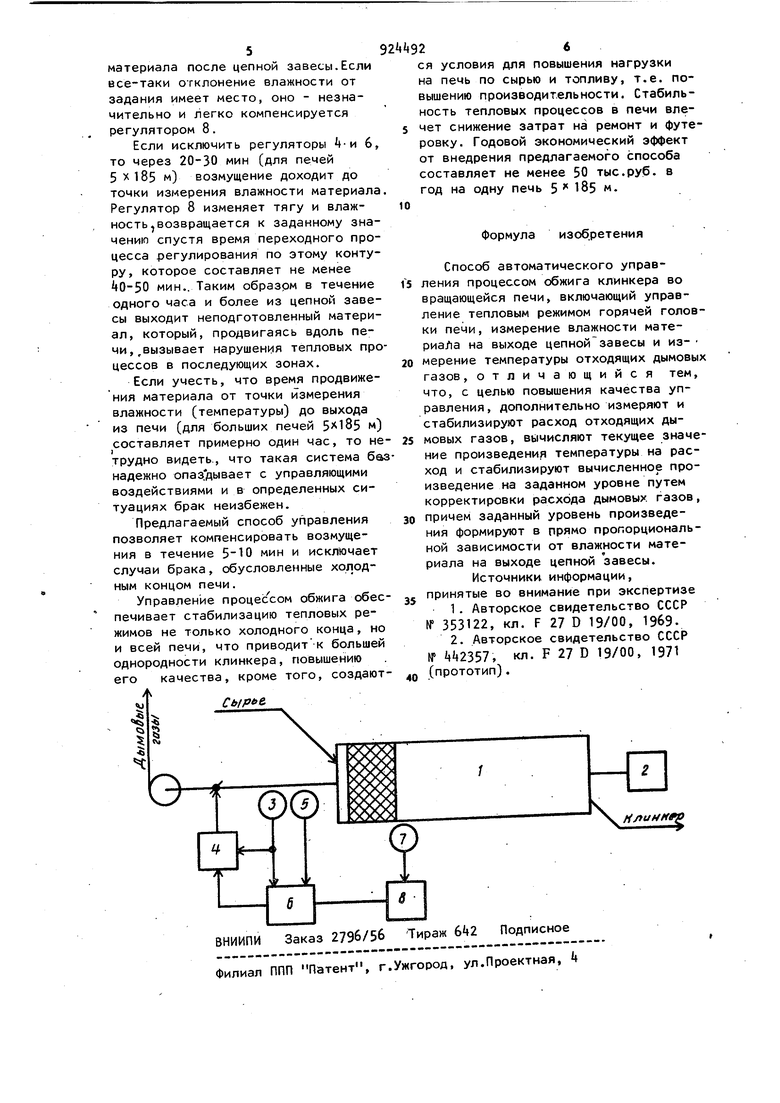

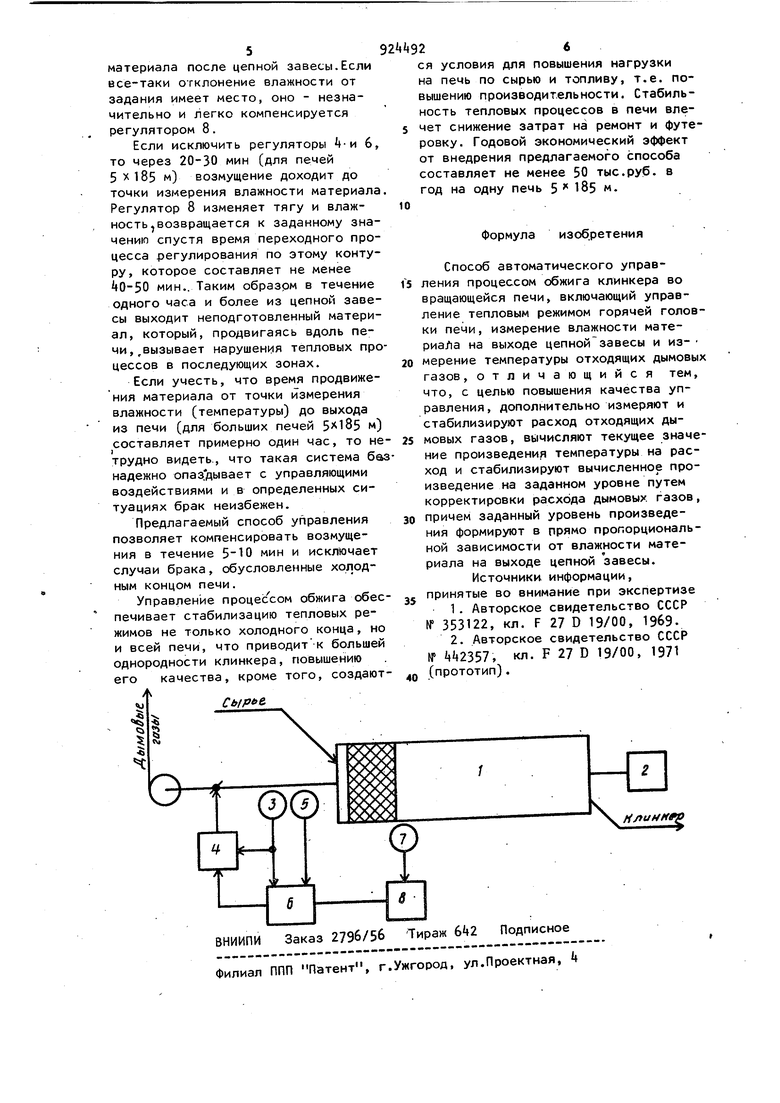

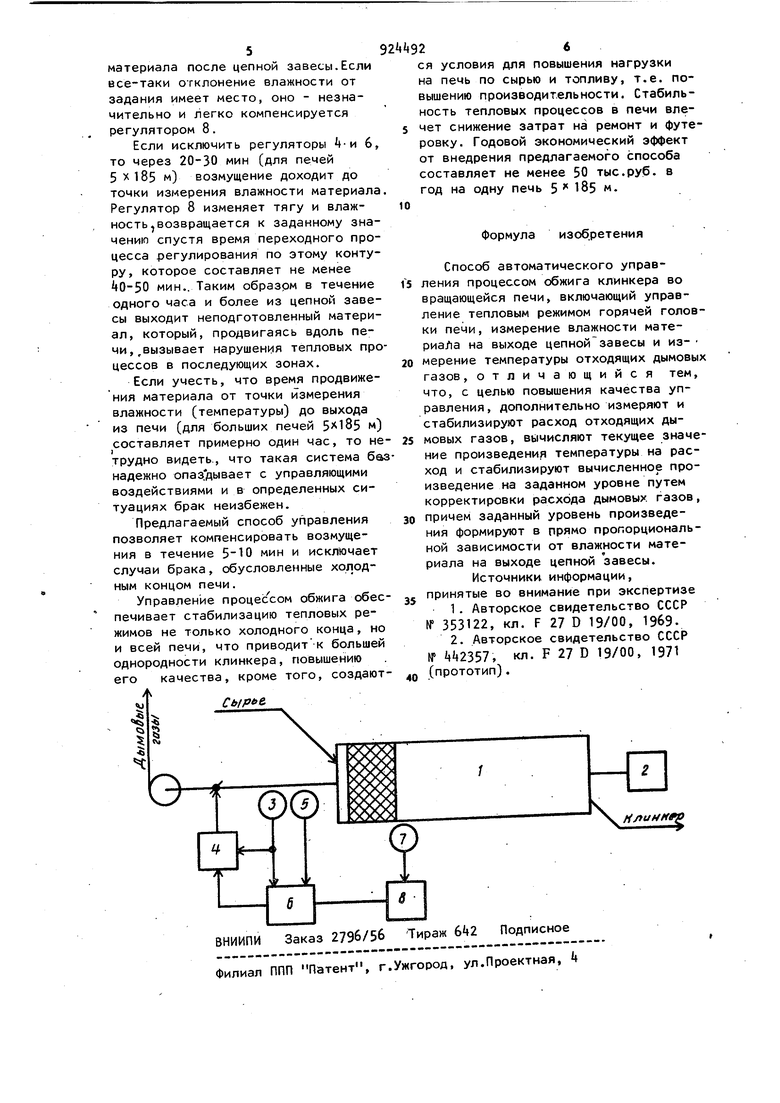

Инерционность цепной завесы как объекта регулирования и транспортное запаздывание-измеряются десят ками минут, а переходные процессы достигают 1 , ч и более, и очевидна необходимость более быстрого реагирования на факторы, влияющие на влажность материала после цепной завесы. Цель изобретения - повышение качества управления. Указанная цель достигается тем, что в способе автоматического управления процессом обжига клинкера во вращающейся печи, включающем управление тепловым режимом горячей головки печи, измерение влажности материала на выходе цепной завесы и измерение температуры отхо дящих дымовых газов, дополнительно измеряют и стабилизируют расход отходящих дымовых газов, вычисляют те кущее значение произведения температуры на расход и стабилизируют вычисленное произведение на заданно уровне путем корректировки расхода дымовых газов, причем заданный уровень произведения формируют в прямо пропорциональной зависимости от вла ности материала на выходе цепной за весы . Сущность способа состоит в исполь зовании в качестве меры теплового по тока произведения температуры отходя щих газов на их расход. Стабилизация расхода дымовых газов компенсирует возмущения тепловых процессов, вызванные, например изменением аэродинамического сопротивления цепной завесы, по причинам изменения влажности, расхода шлама, его растекаемости, образования колец в холодной части печи и т.д., и является мощным фактором стабилизации работы не только холодного конца, но и всей печи. Введение в систему управления информации о температуре газов, выходящих из печи, позволяет застабилизировать тепловой поток посредством коррекции задания контуру стабилизации расхода отходящих газов Стабилизация теплового потока на выходе печи оказывает дополнительное стабилизирующее врздействие на тепловые процессы в зоне цепной завесы Таким образом, управление тёпловй ми процессами в холодном конце печи осуществляют с учетом количества и температуры теплоносителя - отходящих дымовых газов. 24 Возмущения, действующие в холодном конце печи и не находящие отражения в расходе и температуре отходящих газов, а также систематические ошибки в каналах их измерения и управления, .проявляющиеся во влажности (температуре) материала после цепной завесы, компенсируются регулятором влажности (температуры) материала. На чертеже показан пример технической реализации способа. Вращающаяся печь 1 , работающая по мокрому способу производства клинкера, оснащена системой 2 управления тепловым режимом горячей головки печи (системой подачи топлива) и системой управления холодным концом печи, собственно реализующей предлагаемый способ, включающей датчик 3 и регулятор расхода дымовых газов, датчик 5 температуры дымовых газов и регулятор 6 теплового потока на выходе печи., датчик 7 и регулятор 8 влажности (или температуры) материала после цепной завесы. Способ реализуется следующим образом. Возмущения, находящие отражение в расходе дымовых газов, компенсируются непосредственно регулятором 4.Изменения температуры дымовых газов, являющиеся результатом этого изменения расхода дымовых газов или вызванные другими причинами, компенсируются регулятором 6, причем так, что произведение расхода и температуры дымовых газов (тепловой поток), измеренное соответственно датчиками 3 и k, остается постоянным. Возможные отклонения от задания влажности (или температуры) материала после цепной завесы, вызванные неконтролируемыми возмущениями, компенсируются .регулятором 8 посредством корректировки задания регулятору 6. Например, увеличение влажности сырья или его количества приводит к снижению расхода и температуры отходящих газов. Регулятор Ц восстанавливает прежний расход дымовых газов, а регулятор 6 корректирует его до такой величины, чтобы произведение температуры на расход осталось на первоначальном уровне. Тем самым компенсируется возмущающее влияние расхода или влажности сырья на влажность (температуру)

материала после цепной завесы.Если все-таки отклонение влажности от задания имеет место, оно - незначительно и легко компенсируется регулятором 8.

Если исключить регуляторы it-и 6 то через 20-30 мин (для печей 5 185 м) возмущение доходит до точки измерения влажности материала Регулятор 8 изменяет тягу и влажность, возвращается к заданному значению спустя время переходного процесса регулирования по этому контуру, которое составляет не менее (О-БО мин.. Таким образрм в течение одного часа и более из цепной завесы выходит неподготовленный материал, который, продвигаясь вдоль печи,,вызывает нарушения тепловых процессов в последующих зонах.

Если учесть, что время продвижения материала от точки измерения влажности (температуры) до выхода из печи (для больших печей м) составляет примерно один час, то нетрудно видеть., что такая система баз надежно опаздывает с управляющими воздействиями и в определенных ситуациях брак неизбежен.

Предлагаемый способ угправления позволяет компенсировать возмущения в течение 5-10 мин и исключает случаи брака, обусловленные хол одным концом печи.

Управление процессом обжига обеспечивает стабилизацию тепловых режимов не только холодного конца, но и всей печи, что приводитк большей однородности клинкера, повышению его качества, кроме того, создают

Сьцоье

2 4/492«

ся условия для повышения нагрузки на печь по сырью и топливу, т.е. повышению производительности. Стабильность тепловых процессов в печи влечет снижение затрат на ремонт и футеровку. Годовой экономический эффект от внедрения предлагаемого способа составляет не менее 50 тыс.руб. в год на одну печь 5 185 м.

10

Формула изобретения

Способ автоматического управления процессом обжига клинкера во вращающейся печи, включающий управление тепловым режимом горячей головки печи, измерение влажности материала на выходе цепной завесы и из-

20 мерение температуры отходящих дымовых газов, отличающийся тем, что, с целью повышения качества управления, дополнительно измеряют и стабилизируют расход отходящих дымовых газов, вычисляют текущее значение произведения температуры на расход и стабилизируют вычисленное произведение на заданном уровне путем корректировки расхода дымовых газов,

30 причем заданный уровень произведения формируют в прямо пропорциональной зависимости от влажности материала на выходе цепной завесы. Источники информации,

J принятые во внимание при экспертизе

{, (прототип).

б Ч

э

Z

HfluHH

Авторы

Даты

1982-04-30—Публикация

1980-08-12—Подача