(5) ВРАЩАЮЩАЯСЯ.ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цементного клинкера | 1980 |

|

SU948934A1 |

| Способ производства цементного клинкера | 1978 |

|

SU800150A1 |

| Способ обжига цементного клинкера во вращающейся печи по мокрому способу | 1988 |

|

SU1537658A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2022 |

|

RU2783930C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2022 |

|

RU2783929C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024805C1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Цепная завеса вращающейся печи | 1983 |

|

SU1135987A1 |

| Способ производства цементного клинкера | 1987 |

|

SU1583379A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА МАРОК ПЦ500Д0 И ПЦ400Д20 | 2004 |

|

RU2270812C2 |

1

Изобретение относится к промышленности строительных материалов, а именно к вращающимся печам для получения цементного клинкера, работающим по мокрому способу производства.

Известна вращающаяся печь для производства цементного клинкера, содержащая теплообменные устройства в виде цепных завес: гирляндных, свободновисящих и комбинированных tl3. . .

Плотность навески цепей в цепных завесах различна по длине печи и зависит от физического состояния обрабатываемого сырьевого шлама. По мере уменьшения его влажности и снижения 5 пластичности плотность навески цепей уменьшается. Пониженная плотность цепной завесы в разгрузочном конце по сравнению с загрузочным дает возможность получить на выходе высушенный сырьевой материал, гранулированным с малым количеством пылевидных фракций. засчет того, что цепные завесы пониженной плотности в меньшей части степени истирают гранулы сырьевого материала.

Наиболее близкой по технической сущности и достигаемому результату является вращающаяся печь, содержащая размещенные в подготовительной зоне друг за другом по ходу сырьевого материала цепную завесу и ковриковый теплообменник С2.

Однако такое теплообменное устройство, состоящее из цепной завесы, полностью высушивающей и гранулирующей сырьевой материал, и цепного коврикового теплообменника, подогревающего сухие гранулы на ТЗО-ЗОО С, ие позволяет обеспечить стабильный режим обжига в печи При изменении влажности исходного сырьевого шлама по различным причинам, что имеет мрсто на любом цементном заводе.

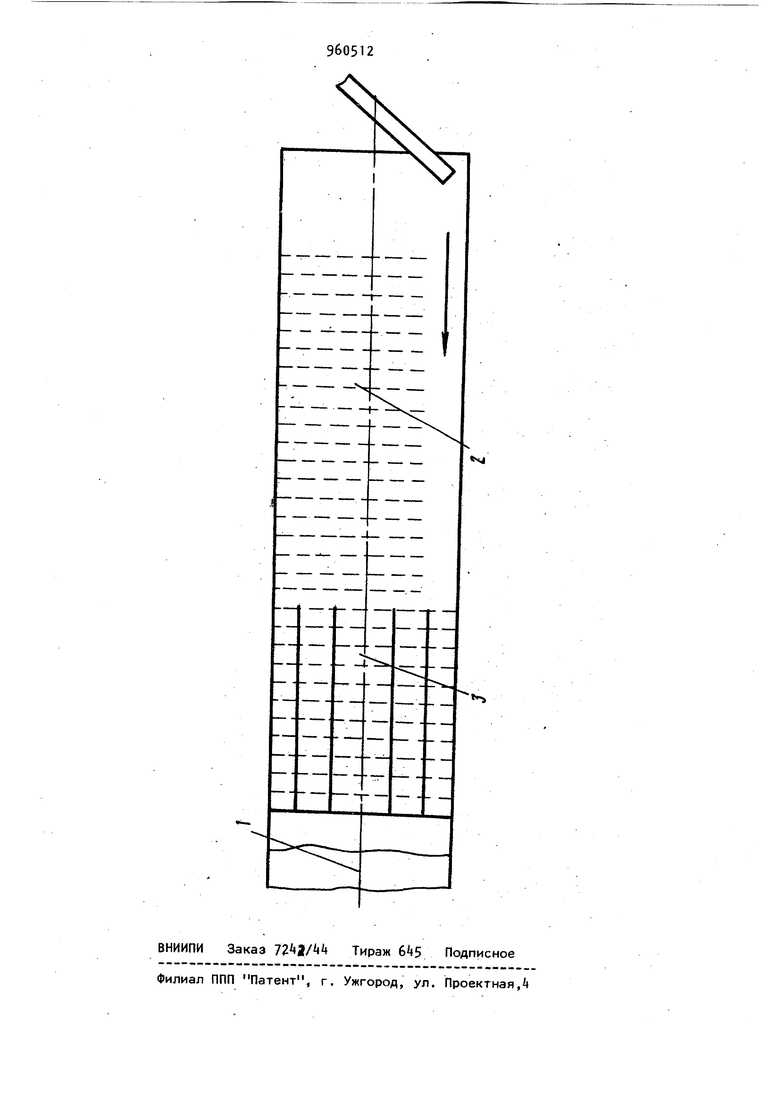

Так, при колебаниях влажности шлама в сторону снижения происходит пе396ресушка материала в цепной завесе, которая рассчитывается для определенной влажности шлама. При этом в разгрузочной части цепной завесы увеличивается количество пылевидных фракций, резко повышается температура материала на выходе из цепной завесы, теплотехнический режим работы печи нарушается, что приводит к появлению тихих ходов, снижению производительности печи и увеличению расхода топлива. При этом в ковриковый теплообменник входит пылевидный материал и реако увеличивается вынос пыли из печи, что приводит к увеличению расхода топлива, на обжиг, так как прогрев слоя материала, в котором преобладают пылевидные фракции, затруднителен из-за большого термического сопротивления такого слоя. Цель изобретения - снижение пылеуноса и стабилизация теплового режима работы печи. Поставленная цель достигается тем что во вращающейся печи для обжига цепентного клинкера, содержащей размещенные в подготовительной зоне дру за другом по ходу сырьевого материал цепную завесу и ковриковый теплообме ник, длина участка цепной завесы составляет 5-6 диаметров печи, а коври коваго теплообменника - 3 ее диаме ра.. . Во вращающейся печи весь подготовительный процесс тепловой обработки цеметного сырьевого, шлама, начиная с жидкотекучего состояния до потери пластичности, происходит на участке длиной 5-6 диаметров печи, следовательно, на этом участке устанавливается цепная завеса. Последующее высушивание и грануля ция цеметного сырьевого шлама и подогрев сухого гранулированного материала происходит на участке З- Диаметров печи, где устанавливается цепной ковриковый теплообменник, который работает как гранулятор и как теплообменник, обладающий пониженной способностью к Истиранию гранул. Так как начало грануляции происхо дит в точке потери пластичности (в начале коврикового теплообменника, исходя из места его расположения в печи), а продолжение процесса грануляции и полное высушивание материала происходит в первой половине коврико вого теплообменника, то при любом из менении влажности исходного шлама полностью высушенный материал находится в средней части коврикового теплообменника или перемещается в ту или другую сторону, не выходя за его пределы, что сохраняет гранулы от разрушения, так как ковриковый теплообменник по своей конструкции обладает гораздо меньшей cnoco6tToстью разрушать гранулы, чем разгрузочный конец цепной завесы, устанавливаемый обычно на этом участке печи. Следовательно, окончательная грануляция и высушивание шлама происходит в пределах границ коврикового теплообменника с пониженной истирающей способностью и количество пылевидного материала значительно меньше. На чертеже схематично изображена предлагаемая вращающаяся печь. Печь 1 содержит теплообменное устройство, выполненное из цепной завесы 2 и коврикового теплообменника 3. Печь работает следующим образом. Сырьевой шлам подается в загрузочную часть вращающейся печи и далее при вращении печи поступает в цепную завесу, распределяется на поверхности цепей и подогревается отходящими газами. Постепенно проходя по цепной завесе, шлам теряет влагу, текучесть его уменьшается и он переходит из текучего состояния в пластичное. По мере дальнейшей термической обработки шлам при влажности 18-20% и температуре 50-70С теряет пластичность. Далее материал попадает в зону цепного коврикового теплообменника и образование гранул происходит уже в этой зоне. Проходя по ковриковому. теплообмен нику, материал гранулируется, и к поверхности гранул присаживается технологическая пыль из газового потока, которая укрепляет их, и происходит дальнейшая термообработка гранул. Цепной ковриковый теплообменник рассчитывается таким образом, что полностью высушенный и гранулированный материал находится в пределах его длины и подогревается до . При изменении влажности исходного шлама не происходит разрушение гранул и образование в печи пыли, так как в любом случае образование гранул, их прогрев происходит в зоне цепного коврикавого теплообменника, обладающего способностью хорошо окатывать и сохра

пять гранулы материала. При этом и происходит только перемещение границы образования гранулированного материала по длине цепного коврикового теплообменника. Далее подогретый матеруал поступаетв высокотемпературные зоны печи на декарбонизацию и обжиг

Использование вращающейся печи с таким комплексом цепных теплообменны устройств дает возможность получить на входе в высокотемпературные зоны гранулированный материал с минимальным количеством пылевидных фракций, а также вести стабильный режим обжига при колебаниях влажности входящего в печь сырьевого шлама..

Формула изобретения

Вращающаяся печь для обжига цеменного клинкера, содержащая размещенные в подготовительной зоне друг за

другом по ходу сырьевого материала цепную завесу и ковриковый теплообменник, отличающаяся тем, что,С целью снижения пылеуноса и стабилизации теплового режима рсэботы печи, длина участка цепной завесы составляет диаметров печи, а коврикового теплообменника - 3 ее диаметра.

Источники информации, принятые во внимание при экспертизе

с. 59-71.

2,Вальберг Г.С. и др. Интенсификация производства цемента. Н., 1971 с. 80, 98.

к О-

Авторы

Даты

1982-09-23—Публикация

1979-03-28—Подача