I

Изобретение относится к полупроводниковой технике, в частности к технологии изготовления оксидных нелинейных резисторов.

Известен способ изготовления материала для высоконелинейных варисторов, по которому производят смешивание исходных компонентов, прессование заготовок, предварительную термообработку и основной обжиг при температуре Тор 1170-1б70 К ГП.

Недостком способа является недостаточная воспроизводительность электрических параметров высоконелинейных варисторов.

Наиболее близким к предлагаемому является способ изготовления материала для высоконелинейных варисторов, включающий смешивание оксида цинка с добавками, мокрый помол полученной смеси, прессование, обжиг заготовок, измельчение полученного материала, повторное прессование порошкообразной смеси и повторный обжиг.

При изготовлении материала по этому способу производят трехкратный обжиг оксида цинка с последовательно вводимыми добавками. При этом после каждого обжига производят измельчение и добавление следующего соединения до достижения требуемого химического состава керамики t21.

Недостатками известного способа

to являются необходимость более чем однократного проведения операции взвешивания по мере усложнения химического состава керамики до требуемого, проведение трех циклов обжига, а

ts так же недостаточно высокая воспроизводимость электрических параметров (проводимости в слабом электрическом поле и коэффициента нелинейности) и низкая стабильность вольт-амперной

20 характеристики при прохождении сильного тока.

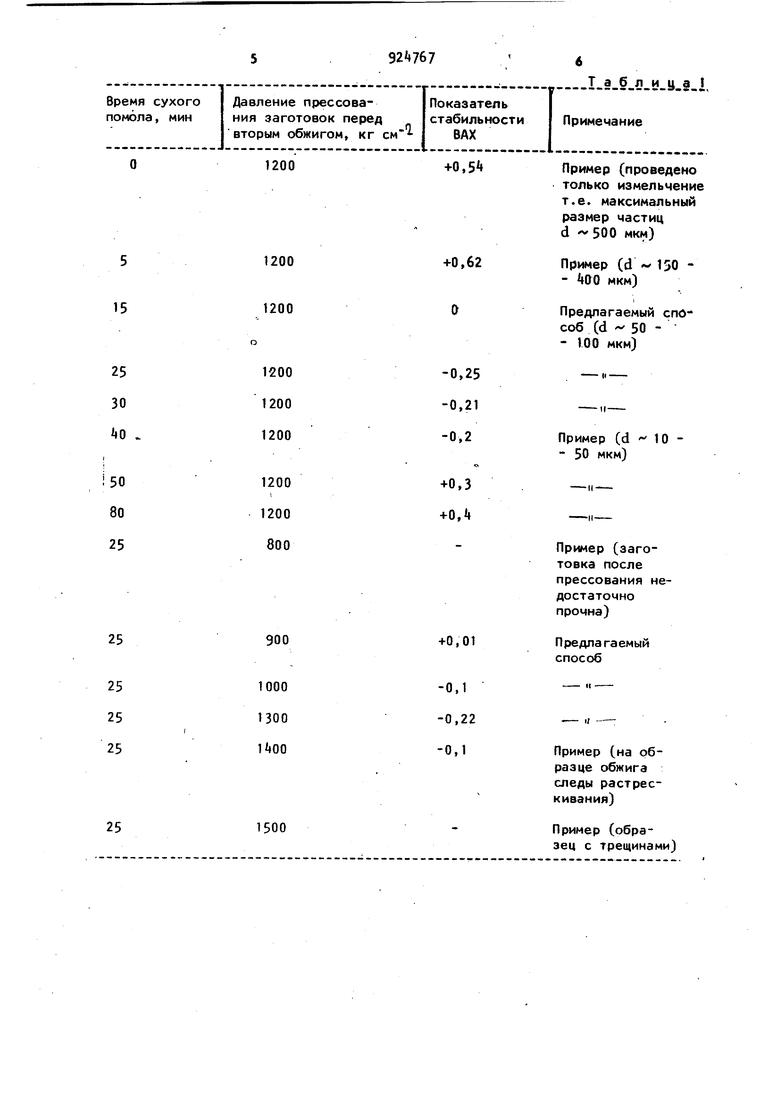

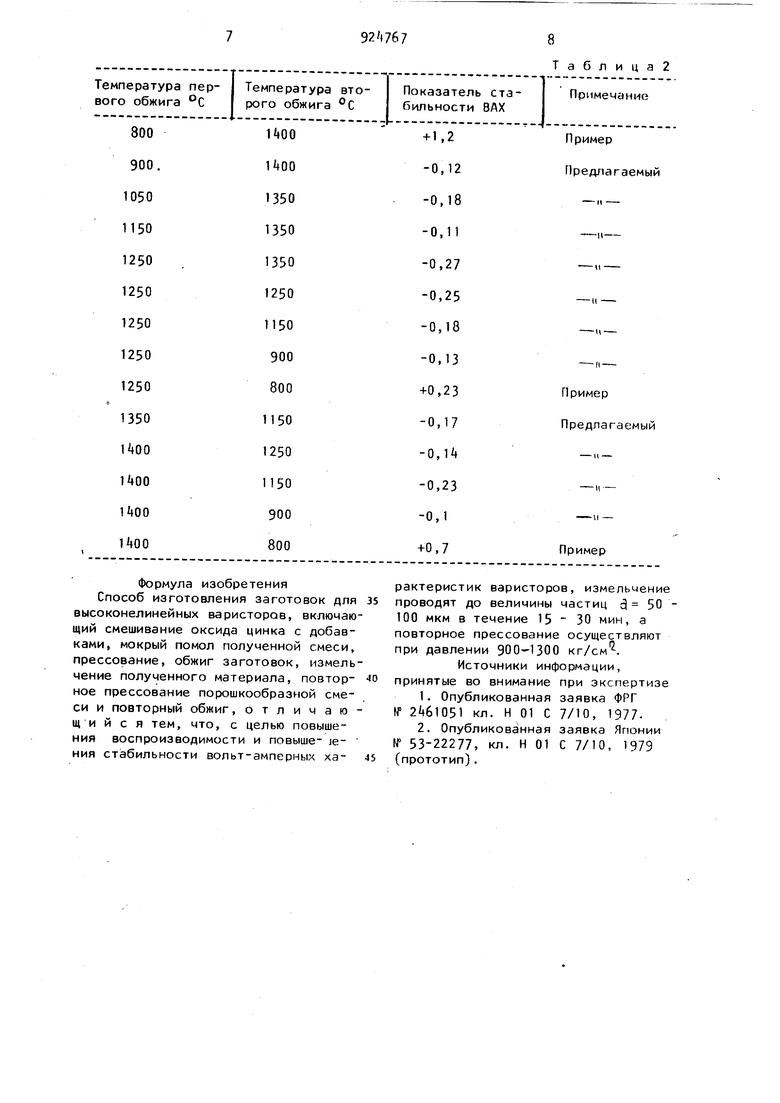

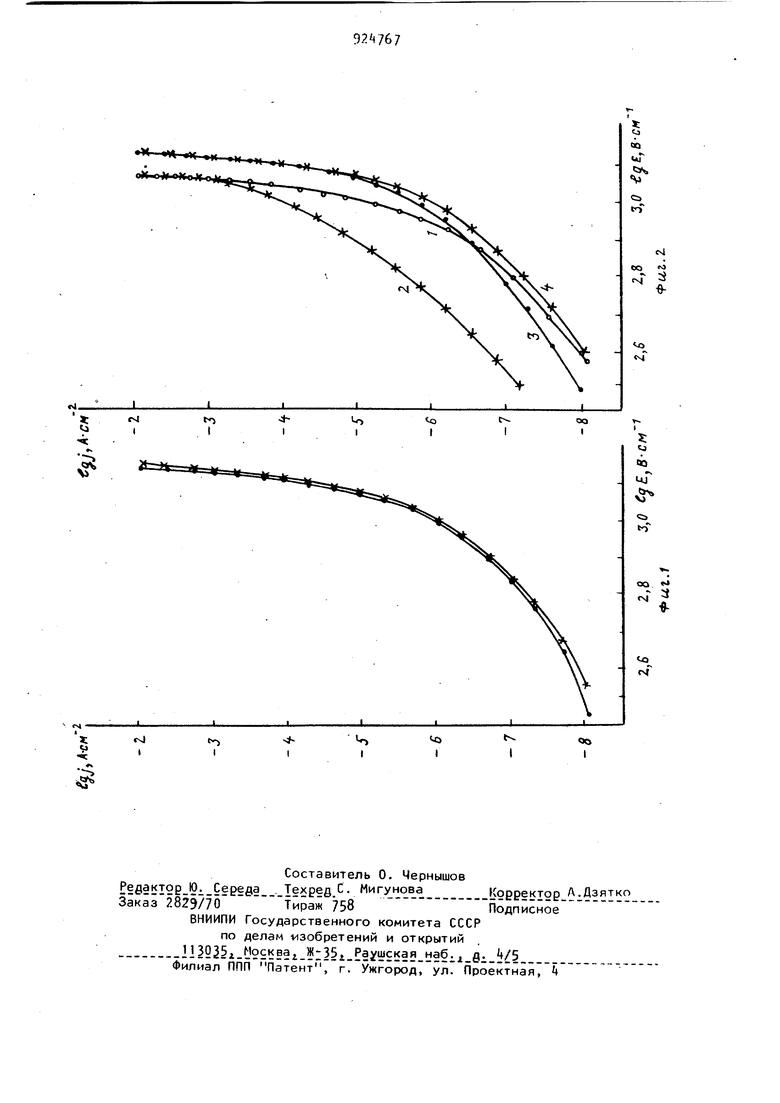

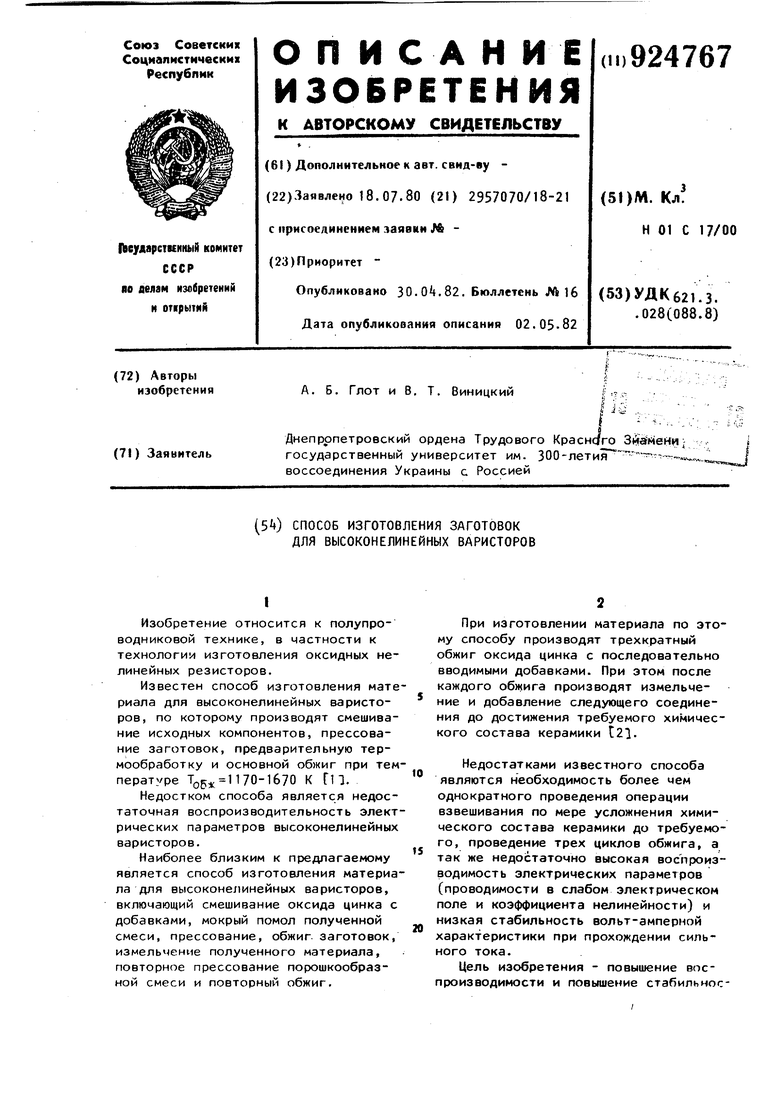

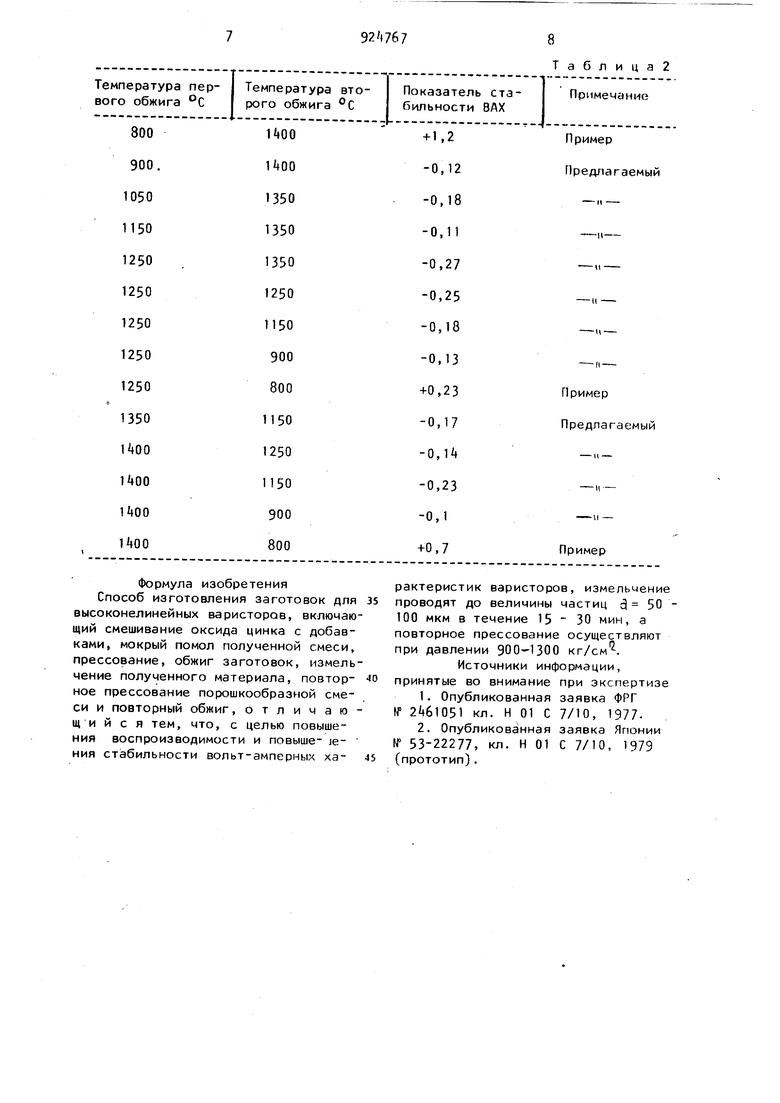

Цель изобретения - повышение воспроизводимости и повышение стабильное392ти вольт-амперных характеристик варисторов. Поставленная цель достигается тем что способ изготовления заготовок для высоконелинейных варисторов, вкл чающий смешивание оксида цинка с добавками, мокрый помол полученной сме си, прессование, обжиг заготовок, измельчение полученного материала, повторное прессование порошкообразной смеси и повторный обжиг, измельчение проводят до величины частиц d 50 - 100 мкм в течение мин а повторное прессование осуществляют при давлении 900-1300 кг/см. На фиг. 1 приведены вольт-амперны характеристики нескольких образцов керамики, в разных сериях технологического цикла; на фиг. 2 - вольт-амперные характеристики образцов до и после пропускания через них в течение 5 мин сильного постоянного тока величиной 5-10 А см .Кривые 1 и 2 приведены для образцов, изготовленных по известному спо собу до и после пропускания через них тока соответс1гвенно. Кривые 3 и 4 приведены для образцов, изготовлен ных по предлагаемому способу. 8 табл. 1 приведены результаты проведенных технологических экспериментов и результаты измерения вольтамперных характеристик. В табл. 2 приведена зависимость показателя стабильности вольт-амперных характеристик. В табл. 2 приведена зависимость показателя стабильности вольт-амперных характеристик варисторов от температуры первого и второго обжига. Показатель стабильности определяется формулой S Ig j rj - Ig j л, где j X, и j n - плотность тока при напряженности электричес кого поля Е З-IOB (на низконелинейном участке) измереннгия со ответственно до и посл пропускания через образ. цы сильного постоянного тока 3 5-10 А см. Способ осуществляется следующим образом. Предварительно просушенные до постоянного веса компоненты взвешивают. Для приготовления керамики используется следующий компонентный состав (молД): 89 ZnO, 5 Sn( 5 СоО, 1 . Мокрый помол шихты (используется дистиллированная вода) производят в фарфоровых ступках в течение 2 ч, после чего шихту сушат в термостате при 370 - 390 К. Из полученного порошка прессуют диски диаметром 10-15 мм и толщиной 2 - 3 мм под давлением QO кг/см. Диски располагают на магнезитовой подложке, на которую предварительно нанесен тонкий слой порошкообразной и помещают всилитовую печь с воздушной атмосферой. Обжиг производится при плавном подъеме температуры со скоростью 300 град/чЗс до 1520 К, при выдержке в течение 1ч и снижении температуры с той же скоростью до комнатной. После этого производят сухой помол полученных образцов в фарфоровых ступках в течение 15 30 мин и прессование заготовок под давлением 900 - 1300 кг/см. Прессование заготовок после сухого помола под давлением ниже 900 кг/см нецелесообразно, так как не обеспечивается необходимая механическая прочность. Прессование при давлении выше 1300 кг/см приводит к получению после обжига неоднородных образцов с плохо воспроизводимыми электрическими параметрами. Затем повторяют обжиг в прежнем режиме. Для создания электродов на шлифованные поверхности дисков наносят индийгаллиевую эвтектику. Изобретение позволяет упростить технологический процесс изготовления керамики для высоконелинейных варисторов и сократить время полного технологического цикла.

1200

1200

5 15 1200

900

1000 1300 kOQ

1500

25

Пример (проведено только измельчение т.е. на ксимал ь ный размер частиц d 500 мкм)

Пример (d - 150 -kOQ мкм)

Предлагаемый способ (d - 50 -100 мкм)

Пример (d

10 - 50 мкм)

Пример (заготовка после прессования недостаточнопрочна)

Предлагаемый способ

Пример (на образце обжига следы растрескивания)

Пример (образец с трещинами)

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления нелинейных резисторов | 1982 |

|

SU1120413A1 |

| Способ изготовления нелинейных резисторов | 1981 |

|

SU968862A1 |

| Способ изготовления нелинейных резисторов | 1982 |

|

SU1100644A1 |

| Способ изготовления варисторов | 1981 |

|

SU970488A1 |

| Способ изготовления конструкционной керамики | 1990 |

|

SU1772099A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-ЦИНКОВЫХ ВАРИСТОРОВ | 1991 |

|

RU2046417C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-ЦИНКОВЫХ ВАРИСТОРОВ | 2024 |

|

RU2835819C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

| Способ изготовления оксидно-цинковых варисторов | 1990 |

|

SU1749922A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

Формула изобретения Способ изготовления заготовок для высоконелинейных вариаторов, включающий смешивание оксида цинка с добавками, мокрый помол полученной смеси, прессование, обжиг заготовок, измельчение полученного материала, повторное прессование порошкообразной смеси и повторный обжиг, отличающийся тем, что, с целью повышения воспроизводимости и повыше- jeния стабильности вольт-амперных характеристик варисторов, измельмение проводят до величины частиц 50 100 мкм в течение 15 30 мин, а повторное прессование осуществляют при давлении кг/см. Источники информации, принятые во внимание при экспертизе

tj «

uT Sis.

S

ca tn

4

00 fvl

r :S

0 «sT

4f«sj I

«

I

I

b

00

I

1

Авторы

Даты

1982-04-30—Публикация

1980-07-18—Подача