Изобретение относится к оборудованию для размола сыпучих материалов и может быть использовано в промышленности строительных материалов, горнорудной промышленности и других отраслях народного хозяйства.

Известна двухвалковая дробилка с ременным приводом от двигателя к быстроходному валку в виде ременной передачи, составленной из двух шкивов, объединенных (бесконечным ремнем 1.

Недостатком этой дробилки является применение металлоемких рабочих органов в виде недолговечных и дорогих валков.

Наиболее близким по технической суш,ности к предложенному изобретению является устройство для измельчения сыпучих материалов, содержаш;ее подающий ленточный транспортер с ведущим и натяжным барабанами, опорную раму и дробящий валок 2.

Валок установлен со стороны натяжного барабана п футерован посредством фрикционных съемных накладок.

К недостаткам этого устройства относятся низкая долговечность рабочих тел дробления из-за интенсивного износа накладок ввиду обращенности рабочих органов друг к другу выпуклыми трущимися

поверхностями; нерегулируемость зазора рабочей щели между валком и натяжным барабаном подающего транспортера, что не позволяет изменить степень измельчения дробимого материала.

Целью изобретения является повышение долговечности дробящих органов. . Цель достигается тем, что устройство для измельчения сыпучих материалов, содерж.ащее подающий ленточный транспортер с ведущим и натяжным барабанами, опорную раму и дробящий валок, снабжено охватывающей дробящей валок бесконечной лентой с натяжными отклоняющими верхним и нижним роликами, а на ведущем барабане эксцентрично смонтированы опорные кольца, контактирующие с дробящим валком, при этом опорная рама выполнена разъемной, обе части

20 которой связаны между собой посредством направляющих и пружинко-винтового приспособления.

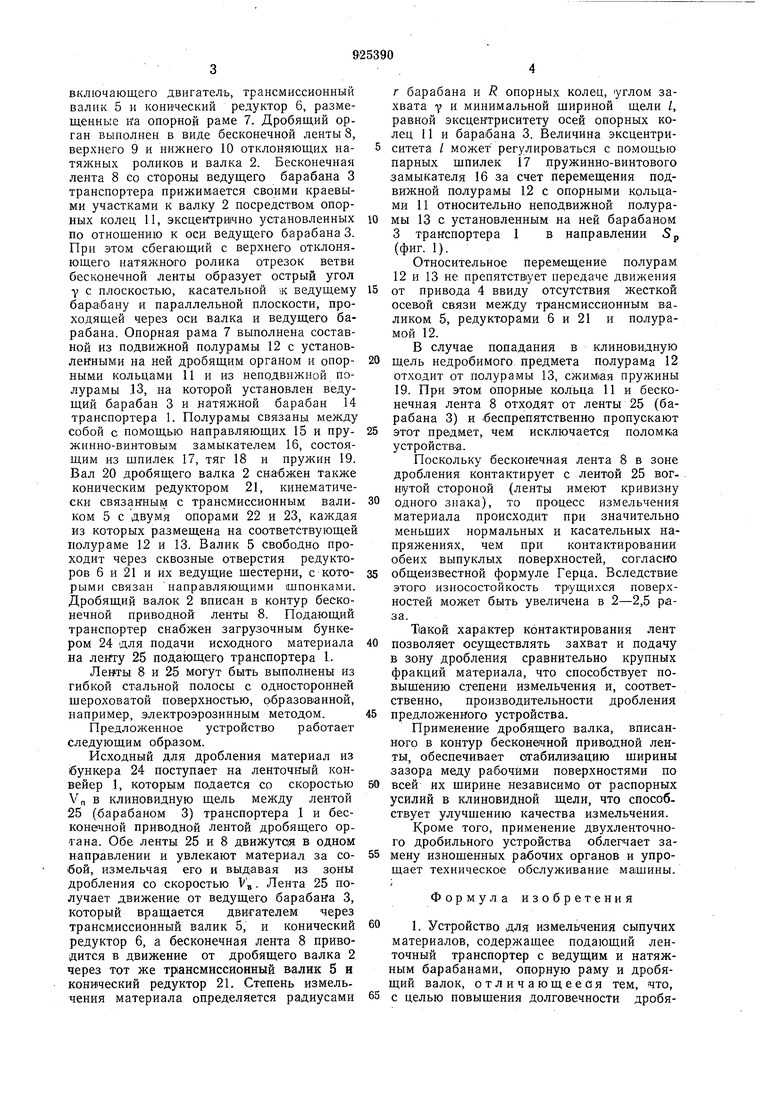

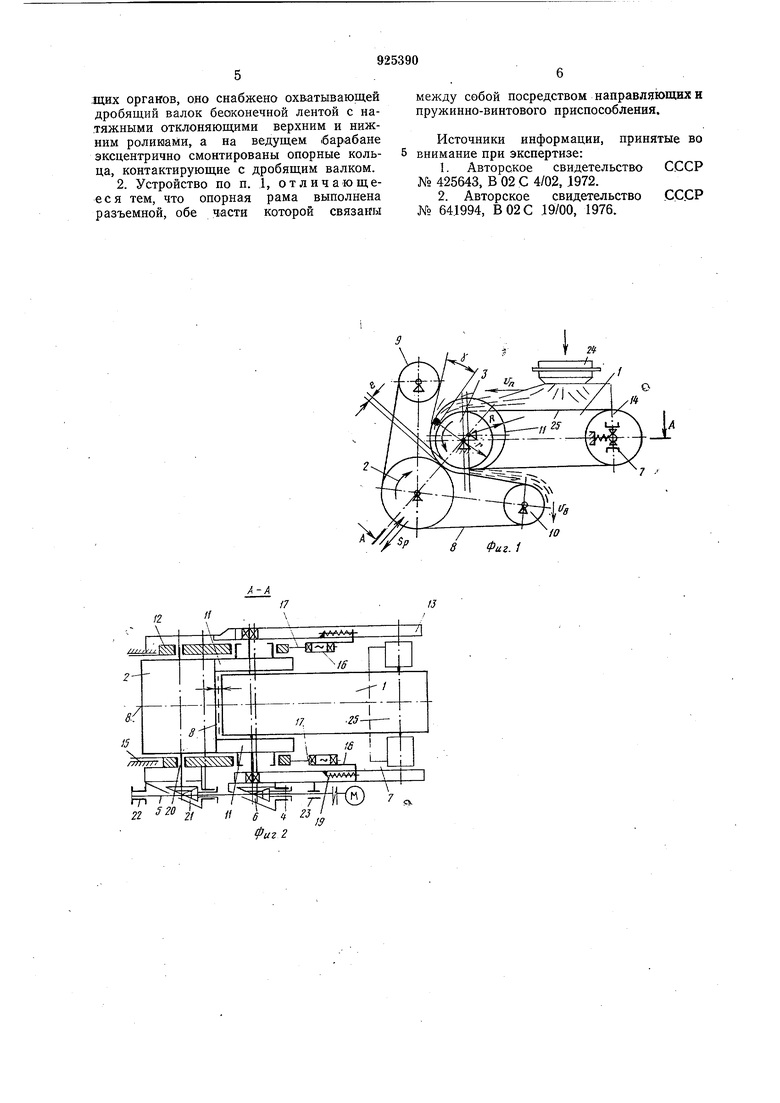

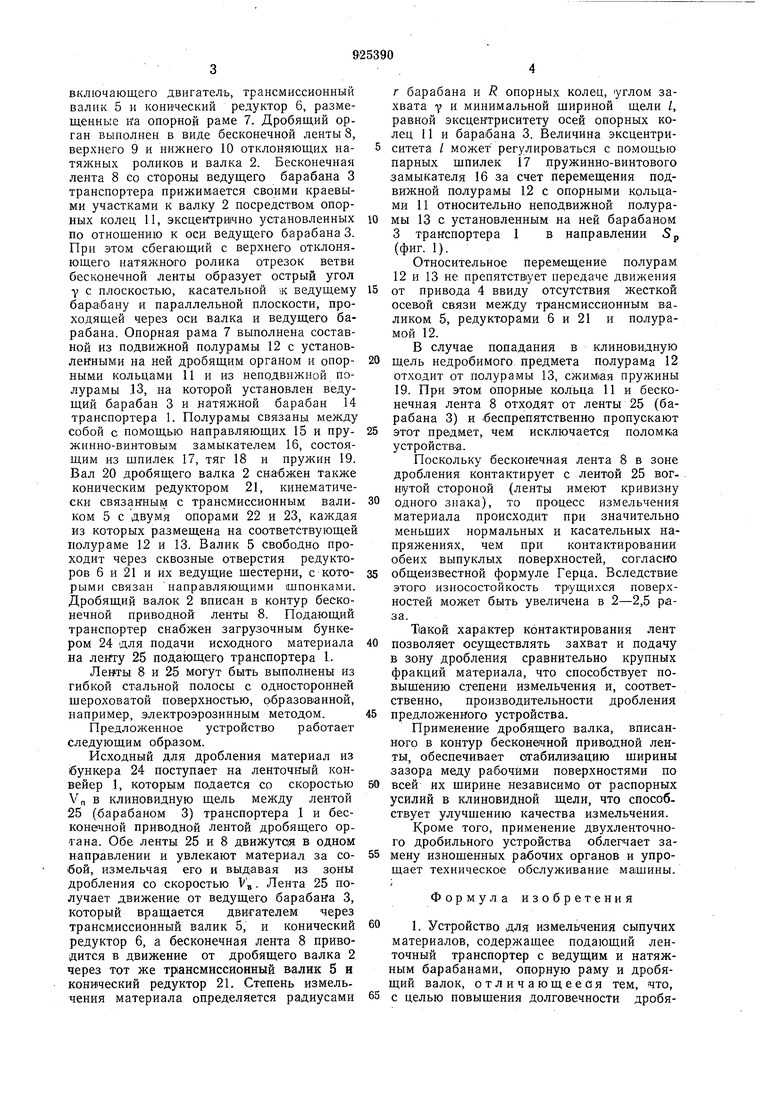

На фиг. 1 изображено устройство Для измельчеиия сыпучих материалов, вид в

25 плане; на фиг. 2 - сечение А-А на фиг. 1.

Устройство для дробления (фиг. 1 и 2) состоит из подающего ленточного транспортера 1, дробящего валка 2, ведущего

30 барабана 3 транспортера и привода 4,

включающего двигатель, трансмиссионный валик 5 и конический редуктор 6, размещенные на опорной раме 7. Дробящий орган выполнен в виде бесконечной ленты 8, верхнего 9 и нижнего 10 отклоняющих натяжных роликов и валка 2. Бесконечная лента 8 со стороны ведущего барабана 3 транспортера прижим ается своими краевыми участками к валку 2 посредством опорных колец 11, эксцектрично установленных по отнощению к оси ведущего барабана 3. При этом сбегающий с верхнего отклоняющего натяжного ролика отрезок ветви бесконечной ленты образует острый угол Y с плоскостью, касательной ж ведущему барлбану и параллельной плоскости, проходящей через оси валка и ведущего барабана. Опорная рама 7 выполнена составной из подвижной полурамы 12 с установленными на ней дробящим органом и опорными кольцами И и из неподвижной полурамы .13, на которой установлен ведущий 6iapa6aH 3 и натяжной барабан 14 транспортера 1. Полурамы связаны между собой с помощью направляющих 15 и пружинно-винтовым замыкателем 16, состоящим из щпилек 17, тяг 18 и пружин 19. Вал 20 дробящего валка 2 снабжен также коническим редуктором 21, кинематически связанным с трансмиссионным валиком 5 с двумя опорами 22 и 23, каждая из которых размещена на соответствующей полураме 12 и 13. Валик 5 свободно проходит через сквозные отверстия редукторов 6 и 21 и их ведущие щестерни, с которыми связан направляющими шпонками. Дробящий валок 2 вписан в контур бесконечной приводной ленты 8. Подающий транспортер снабжен загрузочным бункером 24 для подачи исходного материала на ленту 25 подающего транспортера 1.

8 и 25 могут быть выполнены из гибкой стальной полосы с односторонней щероховатой поверхностью, рбразов1анной, например, электроэрозинным методом.

Предложенное устройство работает следующим образом.

Исходный для дробления материал из бункера 24 поступает на ленточный конвейер 1, которым подается со скоростью Vn в клиновидную щель между лентой 25 (барабаном 3) транспортера 1 и бесконечной приводной лентой дробящего ортана. Обе ленты 25 и 8 движутся в одном направлении и увлекают материал за собой, измельчая его и выдавая из зоны дробления со скоростью VB . Лента 25 получает движение от ведущего барабана 3, который вращается двигателем через трансмиссионный валик 5, и конический редуктор 6, а бесконечная лента 8 приводится в движение от дробящего валка 2 через тот же трансмиссионный в-алик 5 и конвческий редуктор 21. Степень измельчения материала определяется радиусами

г барабана и R опорных колец, углом захвата Y и минимальной щириной щели /, равной эксцентриситету осей опорных колец 11 и барабана 3. Величина эксцентриситета / может регулироваться с помощью парных щпилек 17 цружинно-винтового замыкателя 16 за счет перемещения подвижной полурамы 12 с опорными кольцами 11 относительно неподвижной полурамы 13 с установленным на ней барабаном 3 транспортера 1 в направлении 5р (фиг. 1).

Относительное перемещение полурам 12 и 13 не препятств1ует передаче движения

от привода 4 ввиду отсутствия жесткой осевой связи между трансмиссионным валиком 5, редукторами 6 и 21 и полурамой 12.

В случае попадания в клиновидную

щель недробимого предмета полурама 12 отходит от полурамы 13, сжим1ая пружины 19. При этом опорные кольца 11 и бесконечная лента 8 отходят от ленты 25 (барабана 3) и .беспрепятственно пропускают

этот пр&дмет, чем исключается поломка устройств-а.

Поскольку бесконечная лента 8 в зоне дробления контактирует с лентой 25 вогнутой стороной (ленты имеют кривизну

одного знака), то процесс измельчения материала происходит при значительно меньщих нормальных и касательных напряжениях, чем при контактировании обеих выпуклых поверхностей, согласно

общеизвестной формуле Герца. Вследствие этого износостойкость трущихся поверхностей может быть увеличена в 2-2,5 раза.

Такой характер контактирования лент

позволяет осуществлять захват и подачу в зону дробления сравнительно крупных фракций материала, что способствует повыщению степени измельчения и, соответственно, производительности дробления

предложенного устройства.

Применение дробящего валка, вписанного в контур бесконечной приводной ленты, обеспечивает стабилиз1ацию щирины зазора меду рабочими поверхностями по

всей их щирине независимо от распорных усилий в клиновидной щели, что способствует улучшению качества измельчения. Кроме того, применение двухленточного дробильного устройства облегчает замену изнощенных рабочих органов и упрощает техническое обслуживание машины.

Формула изобретения

1. Устройство для измельчения сыпучих материалов, содержащее подающий ленточный транспортер с ведущим и натяжным барабанами, опорную раму и дробящий валок, отличающееся тем, что,

с целью повыщения долговечности дробя:щих органов, оно снабжено охватывающей дробящий валок беаконечной лентой с натяжными отклоняющими верхним и нижним ролииами, а на ведущем барабане эксцентрично смонтированы онорные кольца, контактирующие с дробящим валком. 2. Устройство по п. 1, отличающееся тем, что опорная рама выполнена разъемной, обе части которой связаны

между собой посредством направляющих и пружинно-винтового приспособления.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 425643, В 02 С 4/02, .1972.

2.Авторское свидетельство СССР Хо 641994, В 02 С .19/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дробления сыпучих материалов | 1983 |

|

SU1127630A1 |

| Устройство для измельчения сыпучих материалов | 1985 |

|

SU1296214A1 |

| Устройство для дробления сыпучих материалов | 1976 |

|

SU1138186A1 |

| Устройство для дробления материалов | 1979 |

|

SU850213A1 |

| Валковый смеситель | 1950 |

|

SU89923A1 |

| Устройство для дробления сыпучих материалов | 1980 |

|

SU957960A1 |

| Устройство для дробления сыпучих материалов | 1976 |

|

SU641994A1 |

| Устройство для дробления | 1990 |

|

SU1729592A1 |

| Измельчитель | 1978 |

|

SU844053A1 |

| Устройство для дробления материалов | 1980 |

|

SU884734A1 |

Авторы

Даты

1982-05-07—Публикация

1980-10-13—Подача