привода в виде кривоши.пно-шатунного механизма, жестко соединенного водилами с кольцевыми обоймами, а также выполнение

центрального тела в виде многогранной пирамиды и расположение его соосно на нижней обойме. 2 з.п. ф-лы, 7 ил., 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2007 |

|

RU2354453C1 |

| Дробилка | 1976 |

|

SU579011A1 |

| СПОСОБ НАРАЩИВАНИЯ ЭНЕРГИИ РАЗГОНА ОСНОВНОЙ МЕХАНИЧЕСКОЙ СИСТЕМЫ ПРИ ИЗМЕНЕНИИ ЕЕ КОНСЕРВАТИВНОСТИ И МЕХАНИЗМ ДЛЯ ДРОБЛЕНИЯ ГОРНЫХ ПОРОД ПРИ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2418949C1 |

| Диспергатор для сыпучих материалов | 1980 |

|

SU952331A1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА ЮРИСОВА | 1992 |

|

RU2040339C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1999 |

|

RU2176554C2 |

| КОЛЬЦЕВОЙ ВИБРАЦИОННЫЙ ИСТИРАТЕЛЬ | 2001 |

|

RU2200627C2 |

| КОЛЬЦЕВОЙ ВИБРАЦИОННЫЙ ИЗМЕЛЬЧИТЕЛЬ С КЛАССИФИКАТОРОМ | 2001 |

|

RU2200626C2 |

| ДЕЗИНТЕГРАТОР МИНЕРАЛЬНОГО СЫРЬЯ | 2008 |

|

RU2438783C2 |

| ДРОБИЛЬНОЕ УСТРОЙСТВО | 1999 |

|

RU2166366C1 |

Изобретение относится к устройствам для дробления и предназначено для дробления и селективного измельчения различных материалов, в частности рудного сырья в горнорудной промышленности. Цель изобретения - повышение надежности работы и равномерности дробления материалов. Устройство включает рабочий орган в виде центрального тела 4 и прямолинейных жестких стержней 1, подвижно закрепленных концами в верхней 2 и нижней 3 кольцевых обоймах, загрузочное 5 и разгрузочное 6 устройства, а также привод 7. Новым в конструкции является снабжение кольцевых обойм встроенным механизмом радиального перемещения стержней, выполнение со

Изобретение относится к устройствам для дробления и селективного измельчения различных материалов, в частности рудного сырья в горнорудной промышленности. Оно может быть использовано в химической и строительной промышленности, а также в других отраслях народного хозяйства.

Известно устройство для порционного измельчения твердых материалов, включающее расположенные горизонтально и зеркально с зазором относительно друг друга два корпуса с расположенными внутри поршнями,.связанными с приводами возвратно-поступательного перемещения и взаимно противоположного поворота, а также приспособление для загрузки исходного материала и вывода измельченного продукта. При этом разрушение материала осуществляется за счет суммарного сжимающего усилия поршней и скоростного вращения корпусов в противоположные стороны 1.

Недостатками данного устройства являются низкая производительность по исходному питанию, связанная с цикличностью работы, а также сложность конструкции, требующей четырех электроприводов.

Известно также устройство для измельчения сыпучих материалов, содержащее подающий ленточный транспортер с ведущим и натяжным барабанами, а также дробящий валок, снабженный охватывающей его бесконечной лентрй с двумя натяжными отклоняющими роликами. Измельчение материала происходит в клиновидной цепи, образованной выпуклой и вогнутой поверхностями бесконечных лент и дробящими валками 2.

Недостатками данного устройства являются ограниченная область применения - преимущественно для дробления очень мягких горных пород и дезинтеграции слипшегося сыпучего материала и недостаточная надежность эластичных элементов рабочего органа, воспринимающих ударные нагрузки.

Известно устройство для сухого импульсного измельчения хрупких и твердых неоднородных материалов, содержащее контейнер высокого давления и концент- рично размещенную в нем эластичную трубу, разделяющую полость контейнера на

рабочую камеру с жидкостью, расположенную между внутренними стенками контейнера и эластичной трубой, и камеру измельчения, соединенную с загрузочным и

разгрузочным патрубками и расположенную внутри эластичной трубы, а также гене- рг;гор гидравлических импульсов высокого давления 3. Под действием импульсов высокого давления материал, находящийся в

эластичной трубе, периодически уплотняется и измельчается в основном по дефектам кристаллической структуры.

Недостатками данного устройства являются низкая производительность по исходному продукту, недостаточная надежность рабочего органа и ограниченная область применения.

Из известных устройств наиболее близким по технической сущности и

достигаемому результату к предлагаемому является выбранное в качестве прототипа устройство для дробления, содержащее дробящий орган в виде центрального тела и прямолинейных жестких

стержней, подвижно закрепленных концами в верхней и нижней кольцевых обоймах, загрузочное и разгрузочное устройства, а также привод 4.

Основными недостатками известного

устройства является недостаточная надежность работы из-за быстрого износа рабочего .органа, подверженного большим касательным нагрузкам, и неравномерность дробления из-за различной величины проходных ячеек между стержнями.

Цель изобретения - повышение надежности работы и равномерности дробления . материалов.

Цель достигается тем, что в устройстве

для дробления, содержащем дробящий орган в виде центрального тела и прямолинейных жестких стержней, подвижно закрепленных концами в верхней и нижней кольцевых обоймах, загрузочное и разгрузочное устройства, а также привод, кольцевые обоймы снабжены встроенным механизмом радиального перемещения стержней, а привод выполнен в виде криво- шипно-шатунного механизма, жестко соединенного водилами с кольцевыми обоймами, причем центральное тело соосно

смонтировано на нижней обойме и выполнено в виде многогранной пирамиды..:::

Сопоставительный анализ показывает, что предложенное устройство для дробления отличается от прототипа тем что кольцевые обоймы снабжены встроенным механизмом радиального перемещения стержней, а привод выполнен в виде кри- вошипно-шатунного механизма, жестко соединенного водилами с кольцевыми обоймами, причем центральное тело соосно расположено на нижней обойме и выполнено в виде многогранной пирамиды.

Сравнение предложенного реш.ения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие предложенное решение от прототипа, что позволяет сделать вывод о соответствии критерию новизна.

Снабжение кольцевых обойм встроенным механизмом радиального перемещения стержней в сочетании с параллельным расположением последних обеспечивает высокую равномерность дробления, а выполнение привода в виде кривошипно-ша- тунного механизма, жестко соединенного водилами с кольцевыми обоймами, выполнение центрального тела в виде многогранной пирамиды и соосное его расположение на нижней обойме снижает износ стержней и повышает надежность работы устройства.

Существенность отличий предложенного устройства подтверждается невозможностью достижения цели получения положительного эффекта при исключении любого из перечисленных признаков.

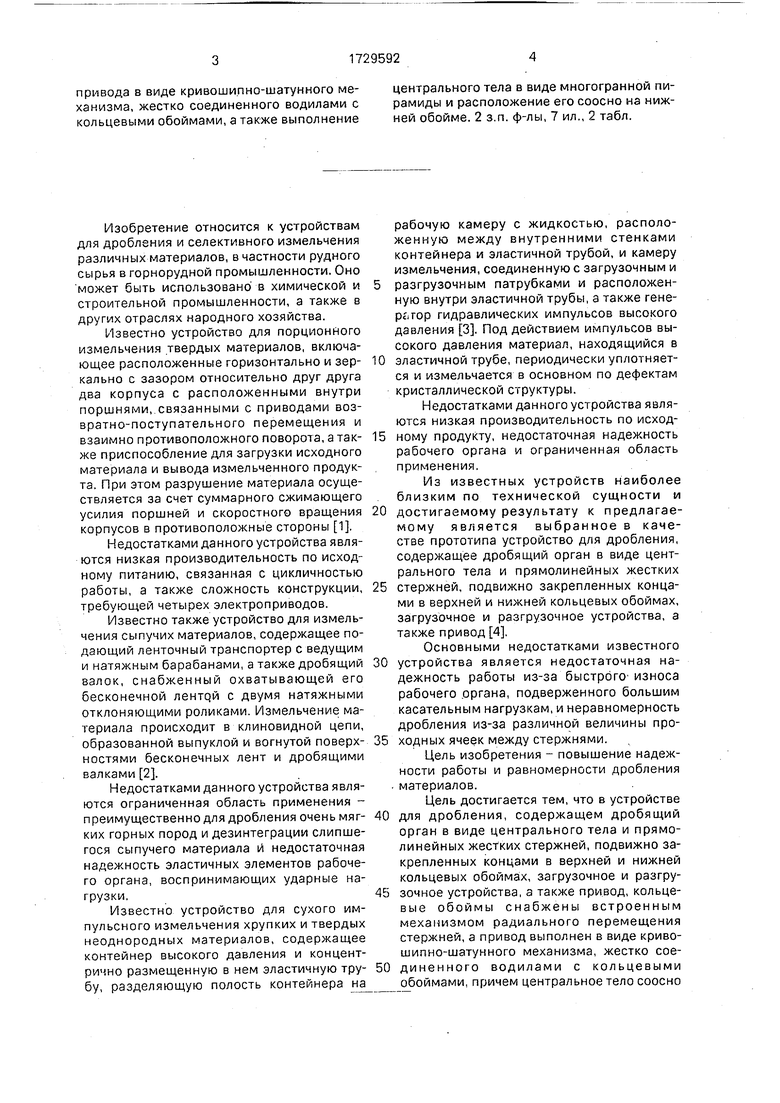

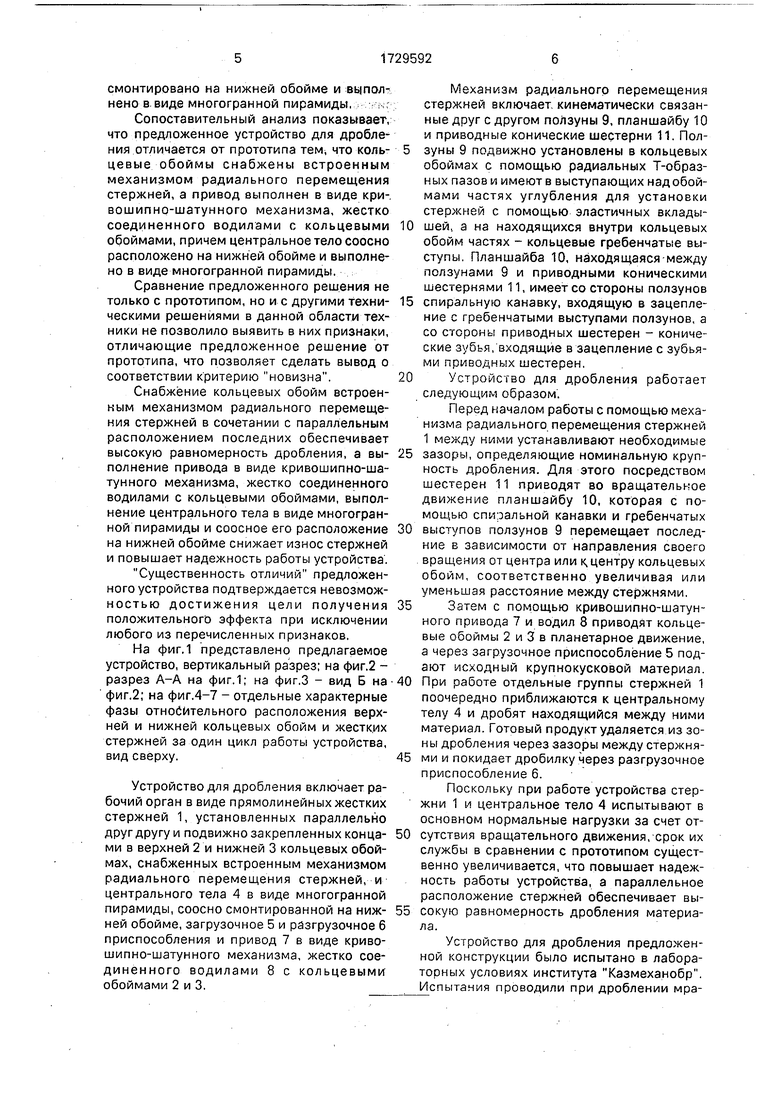

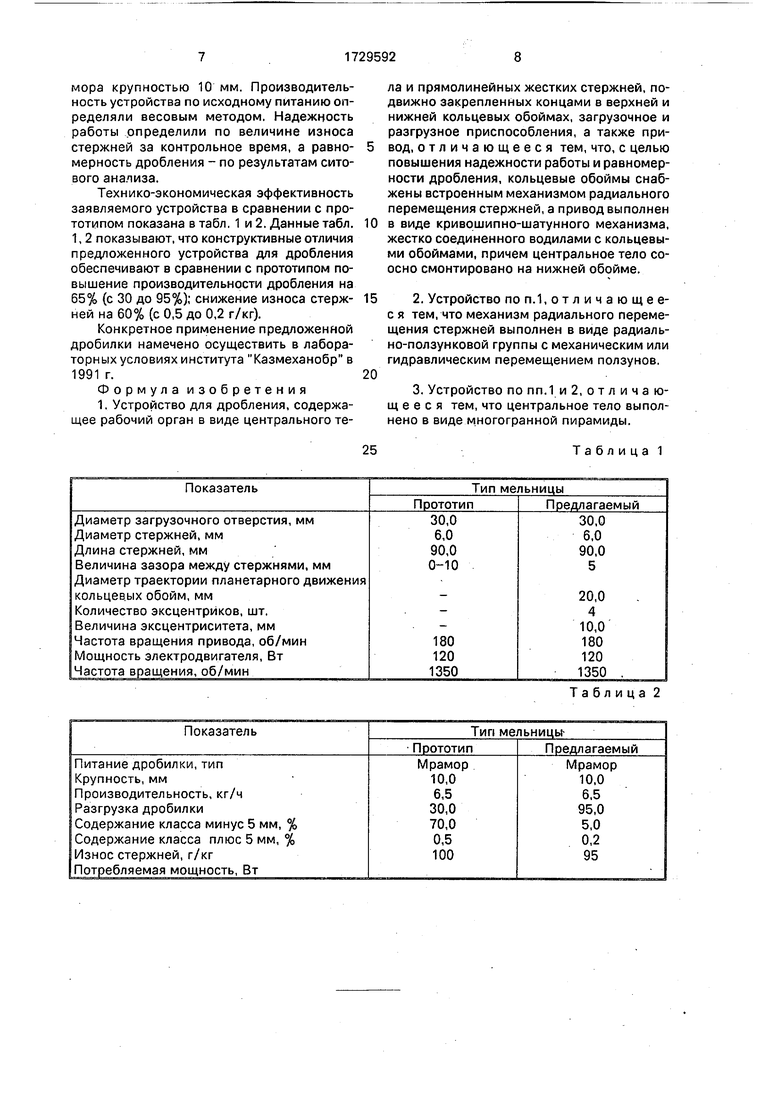

На фиг.1 представлено предлагаемое устройство, вертикальный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.2; на фиг.4-7 - отдельные характерные фазы относительного расположения верхней и нижней кольцевых обойм и жестких стержней за один цикл работы устройства, вид сверху.

Устройство для дробления включает рабочий орган в виде прямолинейных жестких стержней 1, установленных параллельно друг другу и подвижно закрепленных концами в верхней 2 и нижней 3 кольцевых обоймах, снабженных встроенным механизмом радиального перемещения стержней, и центрального тела 4 в виде многогранной пирамиды, соосно смонтированной на нижней обойме, загрузочное 5 и разгрузочное 6 приспособления и привод 7 в виде криво- шипно-шатунного механизма, жестко соединенного водилами 8 с кольцевыми обоймами 2 и 3.

Механизм радиального перемещения стержней включает, кинематически связанные друг с другом ползуны 9, планшайбу 10 и приводные конические шестерни 11. Ползуны 9 подвижно установлены в кольцевых обоймах с помощью радиальных Т-образных пазов и имеют в выступающих над обоймами частях углубления для установки стержней с помощью эластичных вклады0 шей, а на находящихся внутри кольцевых обойм частях - кольцевые гребенчатые выступы. Планшайба 10, находящаяся-между ползунами 9 и приводными коническими шестернями 11, имеет со стороны ползунов

5 спиральную канавку, входящую в зацепление с гребенчатыми выступами ползунов, а со стороны приводных шестерен - конические зубья, входящие в зацепление с зубьями приводных шестерен.

0 Устройство для дробления работает следующим образом .

Перед началом работы с помощью механизма радиального перемещения стержней 1 между ними устанавливают необходимые

5 зазоры, определяющие номинальную крупность дробления. Для этого посредством шестерен 11 приводят во вращательное движение планшайбу 10, которая с помощью спиральной канавки и гребенчатых

0 выступов ползунов 9 перемещает последние в зависимости от направления своего вращения от центра или к. центру кольцевых обойм, соответственно увеличивая или уменьшая расстояние между стержнями.

5 Затем с помощью кривошипно-шатун- ного привода 7 и водил 8 приводят кольцевые обоймы 2 и 3 в планетарное движение, а через загрузочное приспособление 5 подают исходный крупнокусковой материал.

0 При работе отдельные группы стержней 1 поочередно приближаются к центральному телу 4 и дробят находящийся между ними материал. Готовый продукт удаляется из зоны дробления через зазоры между стержня5 ми и покидает дробилку через разгрузочное приспособление 6.

Поскольку при работе устройства стержни 1 и центральное тело 4 испытывают в основном нормальные нагрузки за счет от0 сутствия вращательного движения, срок их службы в сравнении с прототипом существенно увеличивается, что повышает надежность работы устройства, а параллельное расположение стержней обеспечивает вы5 сокую равномерность дробления материала.

Устройство для дробления предложенной конструкции было испытано в лабораторных условиях института Казмеханобр. Испытания проводили при дроблении мрамора крупностью 10 мм. Производительность устройства по исходному питанию определяли весовым методом. Надежность работы определили по величине износа стержней за контрольное время, а равномерность дробления - по результатам ситового анализа.

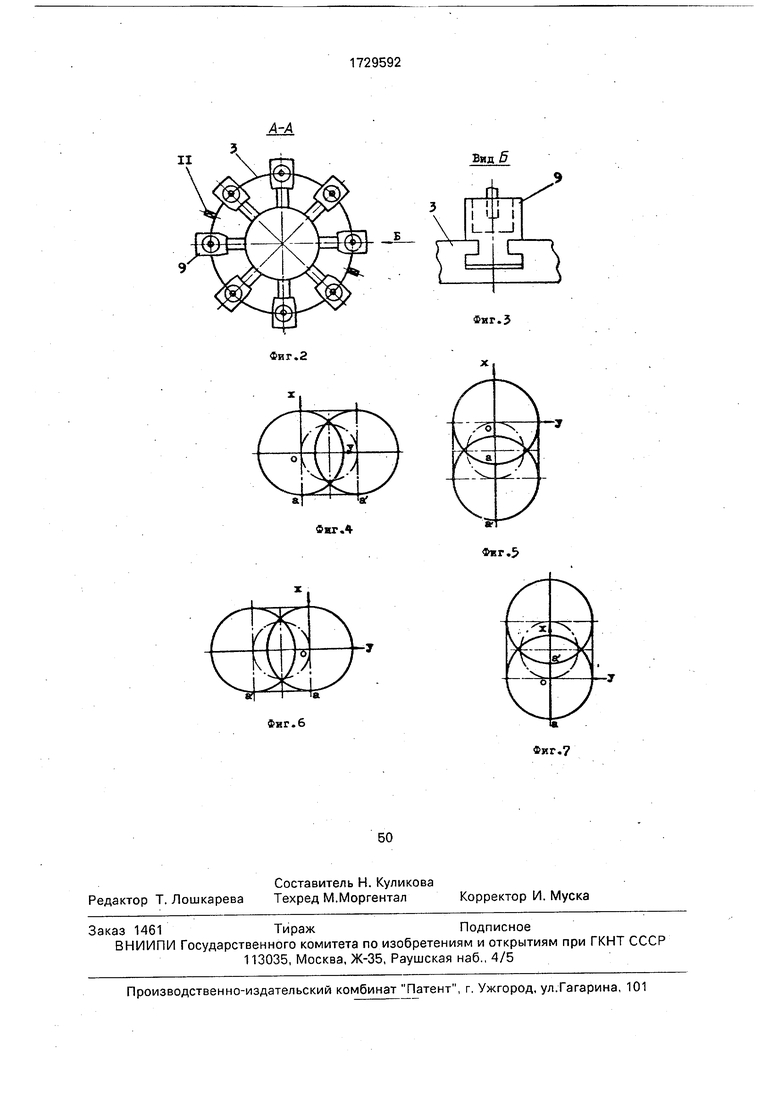

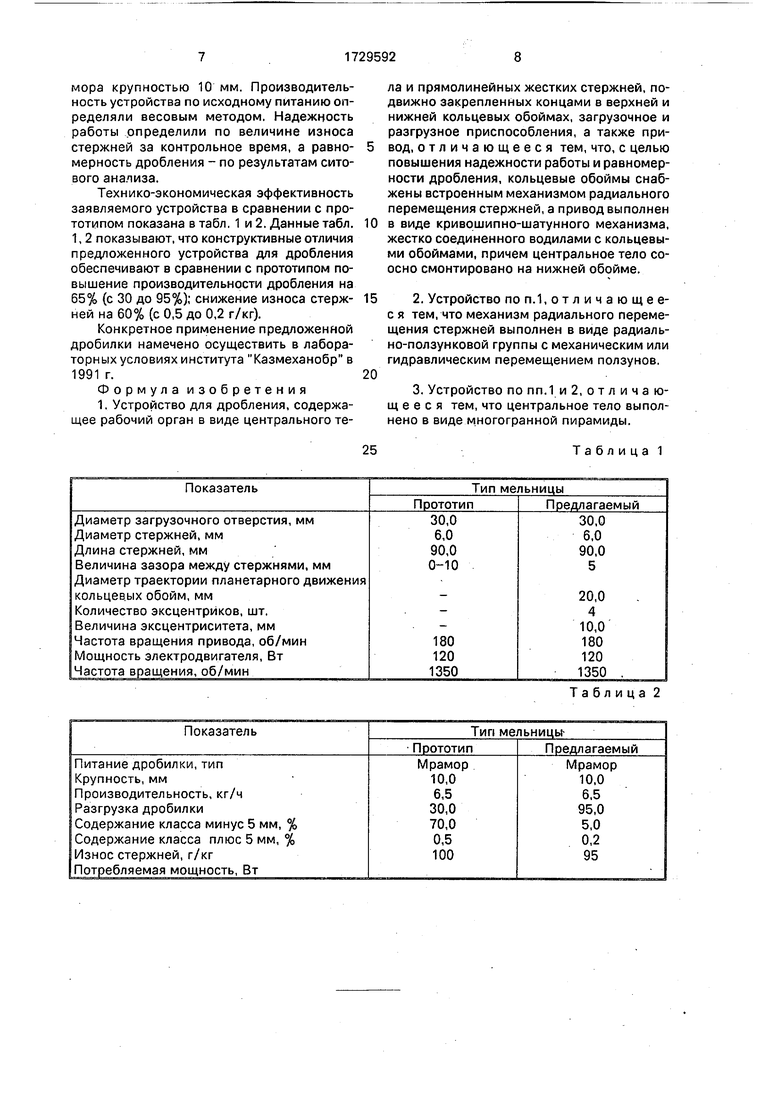

Технико-экономическая эффективность заявляемого устройства в сравнении с прототипом показана в табл. 1 и 2. Данные табл. 1, 2 показывают, что конструктивные отличия предложенного устройства для дробления обеспечивают в сравнении с прототипом повышение производительности дробления на 65% (с 30 до 95%); снижение износа стержней на 60% (с 0,5 до 0,2 г/кг).

Конкретное применение предложенной дробилки намечено осуществить в лабораторных условиях института Казмеханобр в 1991 г.

Формула изобретения

1, Устройство для дробления, содержащее рабочий орган в виде центрального те0

5

0

5

ла и прямолинейных жестких стержней, подвижно закрепленных концами в верхней и нижней кольцевых обоймах, загрузочное и разгрузное приспособления, а также привод, отличающееся тем, что, с целью повышения надежности работы и равномерности дробления, кольцевые обоймы снабжены встроенным механизмом радиального перемещения стержней, а привод выполнен в виде кривошипно-шатунного механизма, жестко соединенного водилами с кольцевыми обоймами, причем центральное тело со- осно смонтировано на нижней обойме.

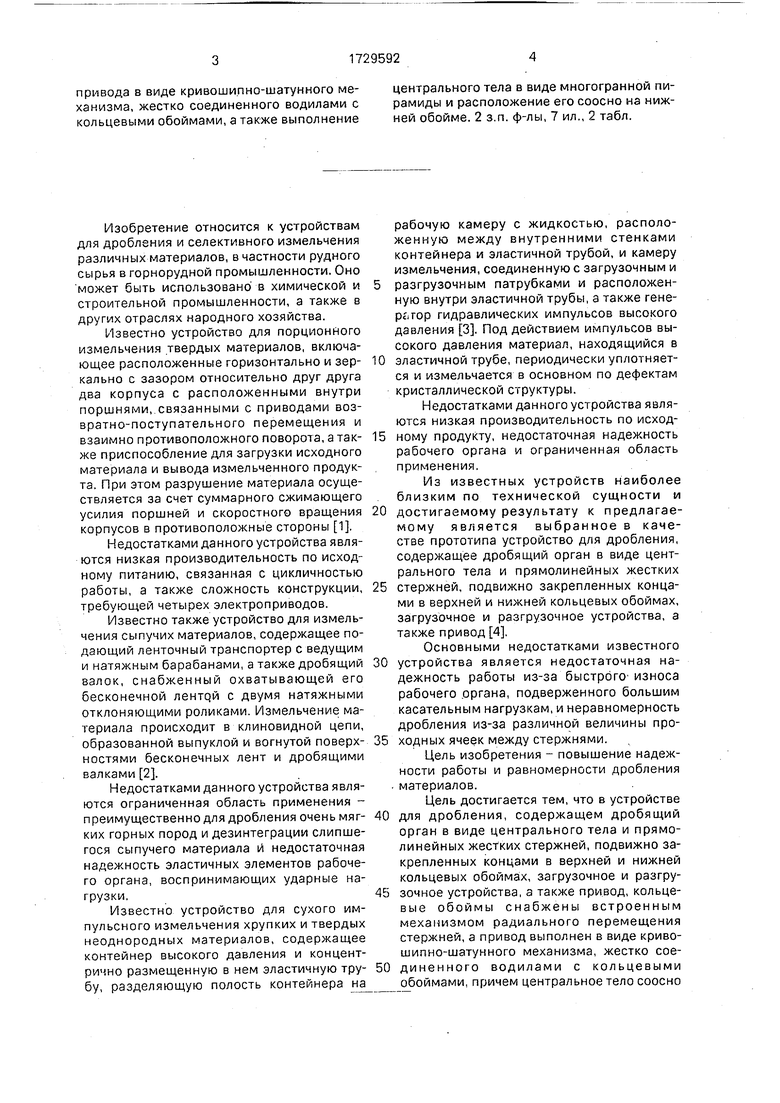

Таблица1

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измельчения твердого материала | 1976 |

|

SU579012A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-04-30—Публикация

1990-03-11—Подача