:о эо

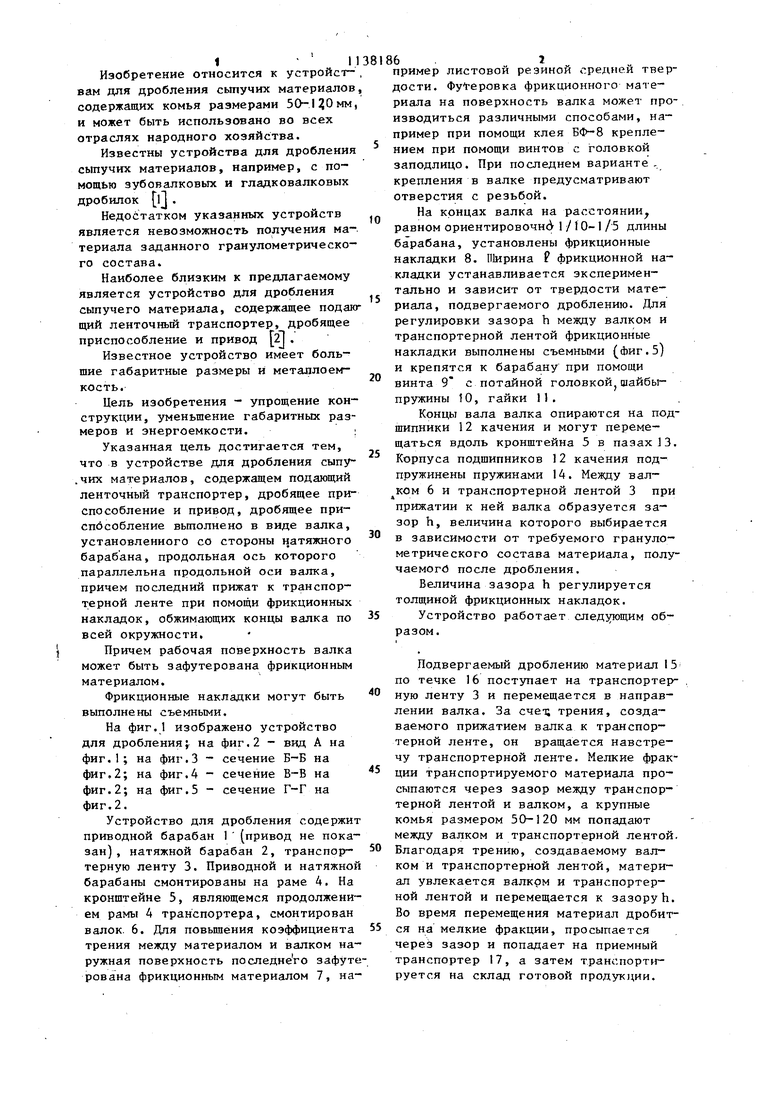

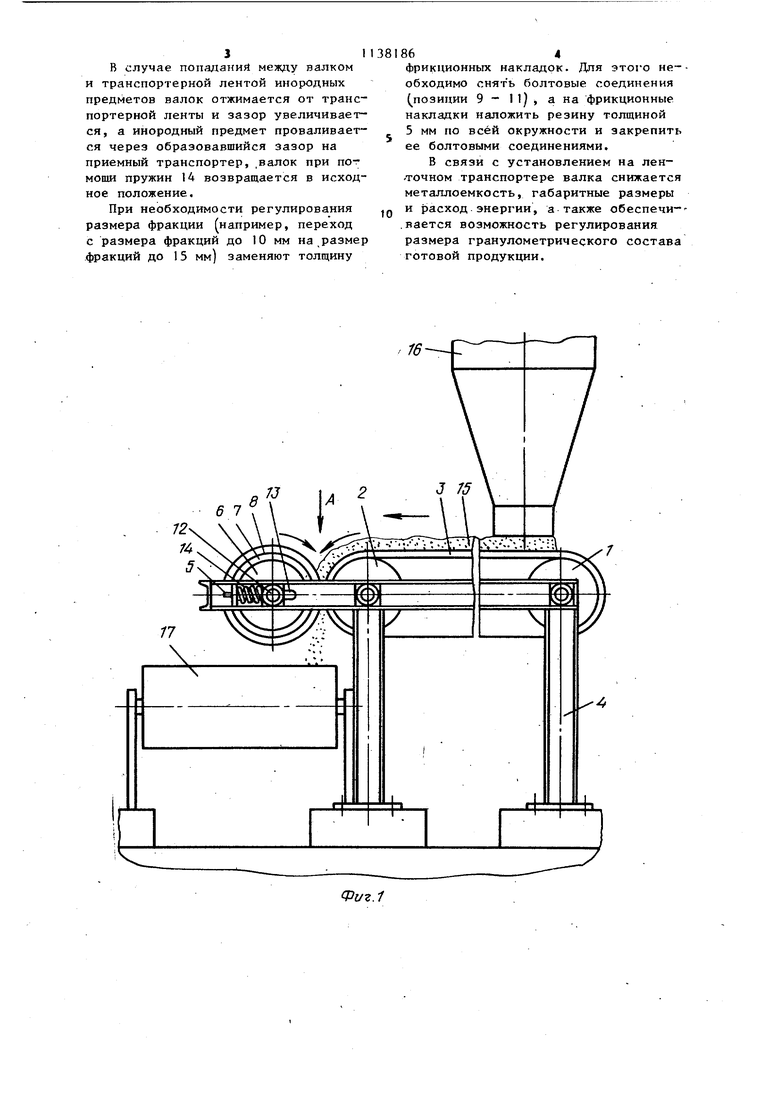

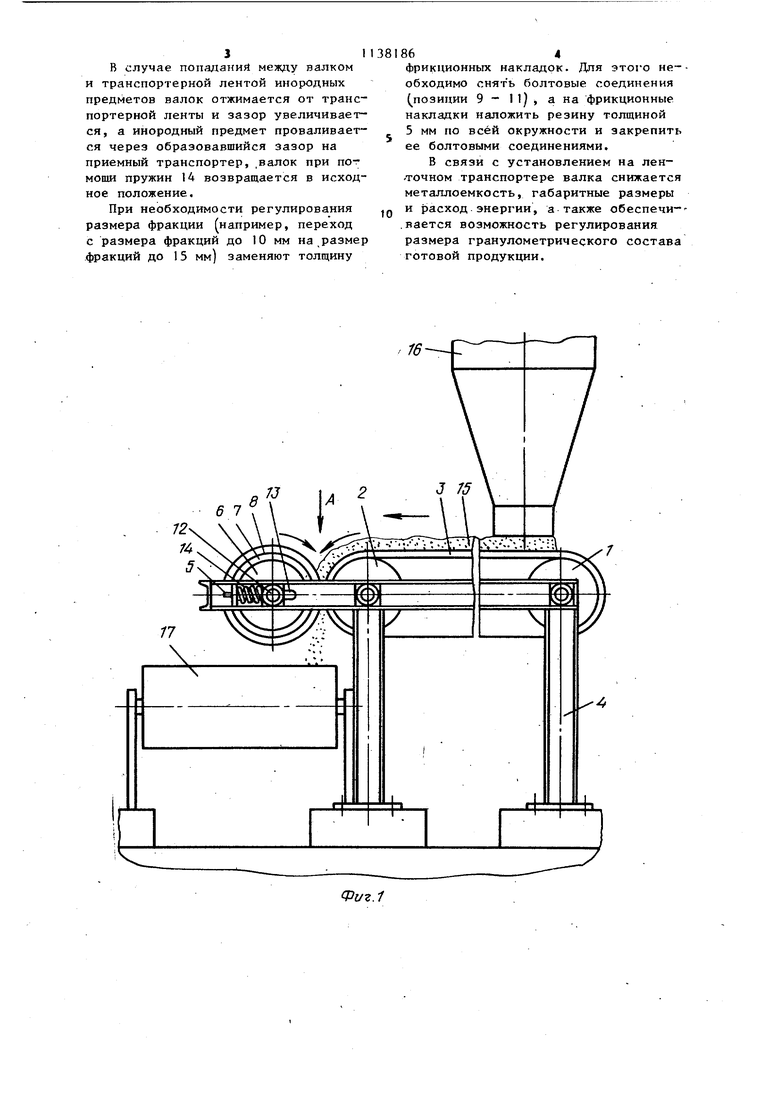

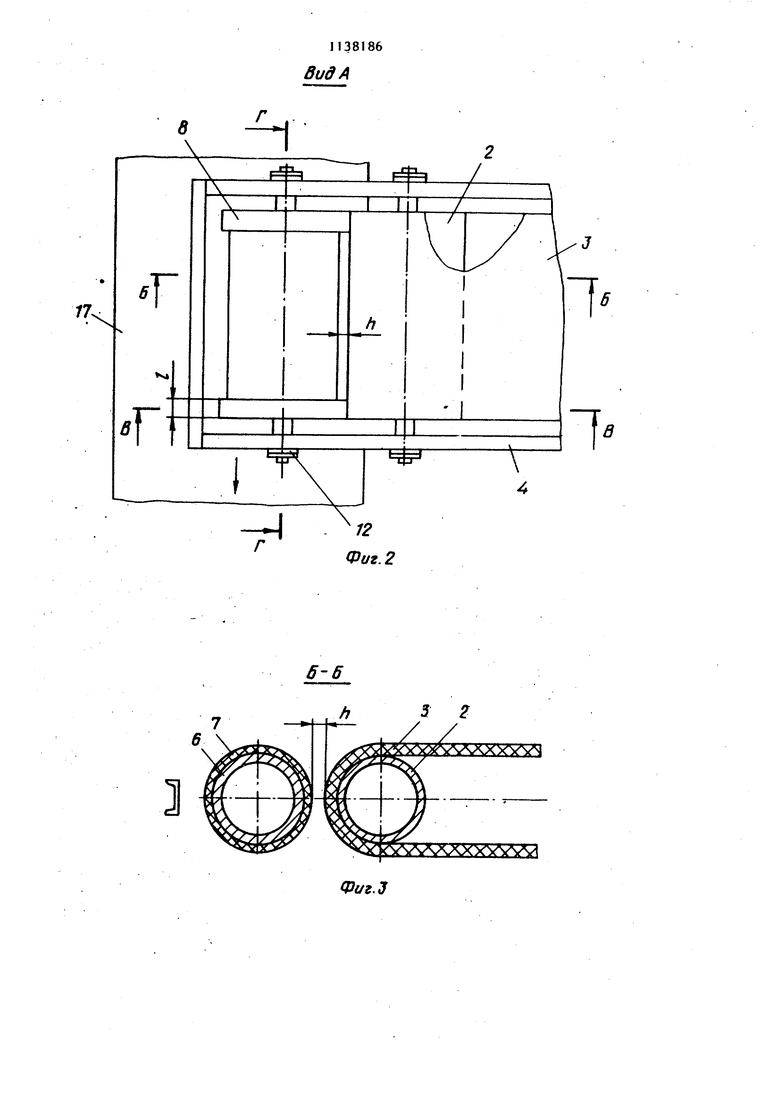

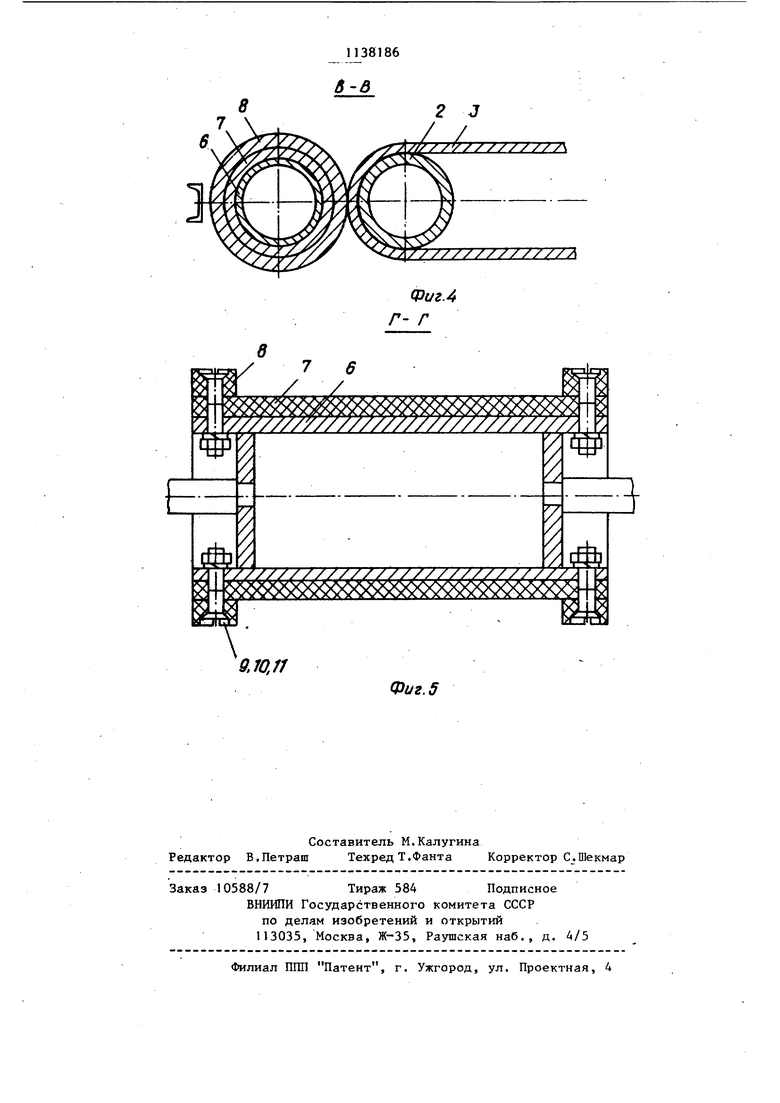

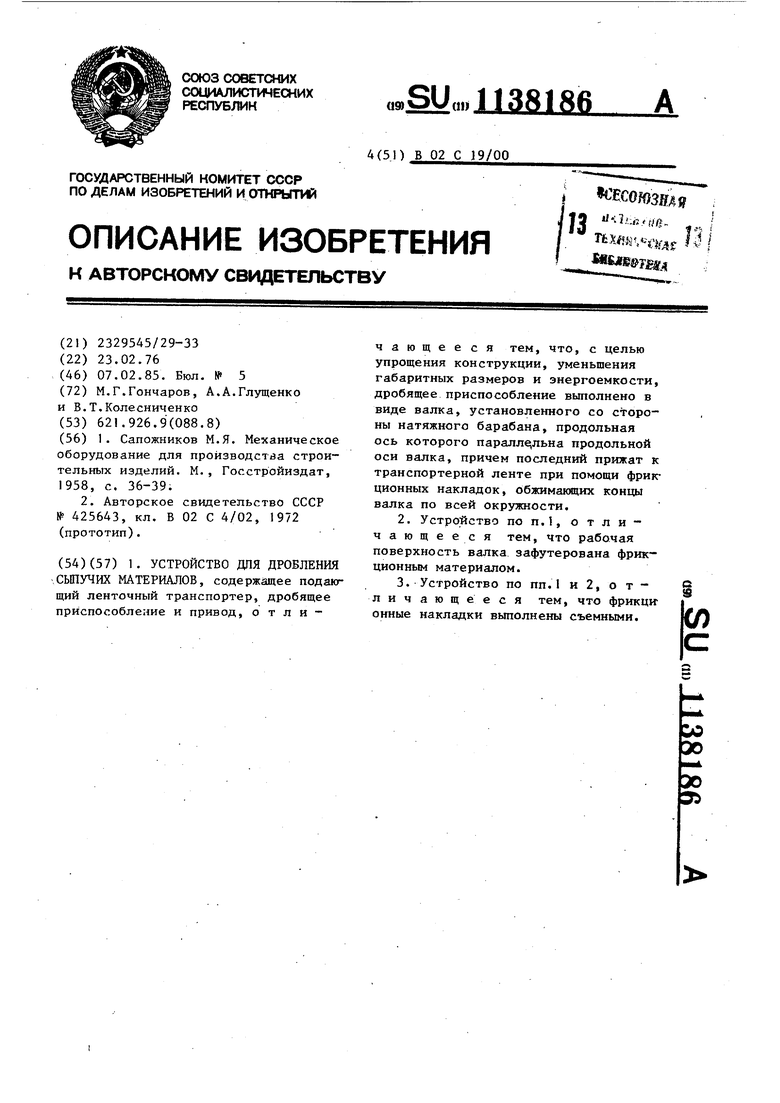

70 3t 1 - 1 Изобретение относится к устройствам для дробления сьтучих материалов содержащих комья размерами 50-IIJOMM и может быть использовано во всех отраслях народного хозяйства. Известны устройства для дробления сыпучих материалов, например, с помощью зубовалковых и гладковалковых дробилок П . Недостатком указанных устройств является невозможность получения материала заданного гранулометрического состава. Наиболее близким к предлагаемому является устройство для дробления сыпучего материала, содержащее подаю щий ленточный транспортер, дробящее приспособление и привод 2 . Известное устройство имеет боль- щие габаритные размеры и металлоемкость. Цель изобретения - упрощение конструкции, уменьшение габаритных размеров и энергоемкости. Указанная цель достигается тем, что в устройстве для дробления сыпу.чих материалов, содержащем подающий ленточный транспортер, дробящее приспособление и привод, дробящее приспособление вьтолнено в виде валка, установленного со стороны натяжного барабана, продольная ось которого параллельна продольной оси валка, причем последний прижат к транспортерной ленте при помощи фрикционных накладок, обжимающих концы валка по всей окружности. Причем рабочая поверхность валка может быть зафутерована фрикционным материалом. Фрикционные накладки могут быть выполнены съемными. На фиг.1 изображено устройство для дробленияV на фиг.2 - вид А на фиг.1; на фиг.З - сечение Б-Б на фиг.2; на фиг.4 - сечение В-В на фиг.2; на фиг.З - сечение Г-Г на фиг.2. Устройство для дробления содержит приводной барабан 1(привод не показан) , натяжной барабан 2, транспортерную ленту 3. Приводной и натяжной барабаны смонтированы на раме 4. На кронштейне 5, являющемся продолжением рамы 4 транспортера, смонтирован валок. 6. Для повьш1ения коэффициента трения между материалом и валком наружная поверхность последнего зафуте рована фрикционным материалом 7, на6 .г пример листовой резиной средней твердости. Фугеровка фрикционного материала на поверхность валка может производиться различными способами, например при помощи клея БФ-8 креплением при помощи винтов с головкой заподлицо. При последнем варианте , крепления в валке предусматривают отверстия с резьбой. На концах валка на расстоянии равном ориентировочна 1/10-1/5 длины барабана, установлены фрикционные накладки 8. Ширина фрикционной накладки устанавливается экспериментально и зависит от твердости материала, подвергаемого дроблению. Для регулировки зазора h между валком и транспортерной лентой фрикционные накладки выполнены съемными (фиг.5) и крепятся к барабану при помощи винта 9 с потайной головкой шайбыпружины Ш, гайки 11. Концы вала валка опираются на подщипники 12 качения и могут перемещаться вдоль кронштейна 5 в пазах 13. Корпуса подшипников 12 качения подпружинены пружинами 14. Между валком 6 и транспортерной лентой 3 при прижатии к ней валка образуется зазор h, величина которого выбирается в зависимости от требуемого гранулометрического состава материала, получаемого после дробления. Величина зазора h регулируется толщиной фрикционных накладок. Устройство работает следующим образом. Подвергаемый дроблению материал 15 по течке 16 поступает на транспортерную ленту 3 и перемещается в направлении валка. За счет; трения, создаваемого прижатием валка к транспортерной ленте, он вращается навстречу транспортерной ленте. Мелкие фракции транспортируемого материала просыпаются через зазор между транспортерной лентой и валком, а крупные комья размером 50-120 мм попадают между валком и транспортерной лентой. Благодаря трению, создаваемому валком и транспортерной лентой, материал увлекается валком и транспортерной лентой и перемещается к зазоруh. Во время перемещения материал дробится на мелкие фракции, просыпается через зазор и попадает на приемный транспортер 17, а затем транспортируется на склад готовой продукции.

3I 1

в случае попаданий между валком и транспортерной лентой инородных предметов валок отжимается от транспортерной ленты и зазор увеличивается, а инородный предмет проваливается через образовавшийся зазор на приемный транспортер, .валок при norмощи пружин 14 возвращается в исходное положение.

При необходимости регулирования размера фракции (например, переход с размера фракций до 10 мм на размер фракций до 15 мм) заменяют толщину

381864

фрикционных накладок. Для этого необходимо снять болтовые соединения (позиции 9 - II), а на фрикционные накладки наложить резину толщиной 5 мм по всей окружности и закрепить ее болтовыми соединениями,

В связи с установлением на лен-точном транспортере валка снижается металлоемкость, габаритные размеры

,д и 15асход энергии, а также обеспечи.вается возможность регулирования размера гранулометрического состава готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дробления сыпучих материалов | 1976 |

|

SU641994A1 |

| Устройство для дробления сыпучих материалов | 1983 |

|

SU1127630A1 |

| Устройство для дробления материалов | 1979 |

|

SU850213A1 |

| Устройство для измельчения сыпучих материалов | 1980 |

|

SU925390A1 |

| Устройство для дробления материалов | 1980 |

|

SU884734A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ПЕЧАТНОЙ ПРОДУКЦИИ | 1991 |

|

RU2071928C1 |

| Дробилка ударного действия | 1991 |

|

SU1825662A1 |

| Валковая дробилка | 1980 |

|

SU893250A1 |

| Устройство для измельчения сыпучих материалов | 1985 |

|

SU1296214A1 |

| Устройство для агрегирования стекольной шихты | 1982 |

|

SU1039901A1 |

1. УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ хСЫПУЧИХ МАТЕРИАЛОВ, содержащее подакг щий ленточный транспортер, дробящее приспособление и привод, отличающее ся тем, что, с целью упрощения конструкции, уменьшения габаритных размеров и энергоемкости, дробящее приспособление выполнено в виде валка, установленного со стороны натяжного барабана, продольная ось которого параллельна продольной оси валка, причем последний прижат к транспортерной ленте при помощи фрикционных накладок, обжимакяцих концы валка по всей окружности. 2.Устройство по П.1, отличающееся тем, что рабочая поверхность валка зафутерована фрикционным материалом. § 3.Устройство по ПП.1 и 2, о т личающееся тем, что фрикцк «Л онные накладки выполнены съемными.

Фиг.1

1138186

В ид А

и

11

Г

17

1/

Г

в

1

В

Г

Фиг. 2

3 2

Ф1/г.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сапожников М.Я | |||

| Механическое оборудование для пройзводстйа строительных изделий | |||

| М., Госстройиздат, 1958, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ДРЕВЕСИНЫ | 1972 |

|

SU425643A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-02-07—Публикация

1976-02-23—Подача