112

Изобретение относится к оборудованию для размола сыпучих материалов и может быть использовано в промьш- ленно сти строительных материалов, горнорудной промьппленности, соляной и других отраслях народного хозяйства.

Цель изобретения - снижение энергоемкости процесса измельчения.

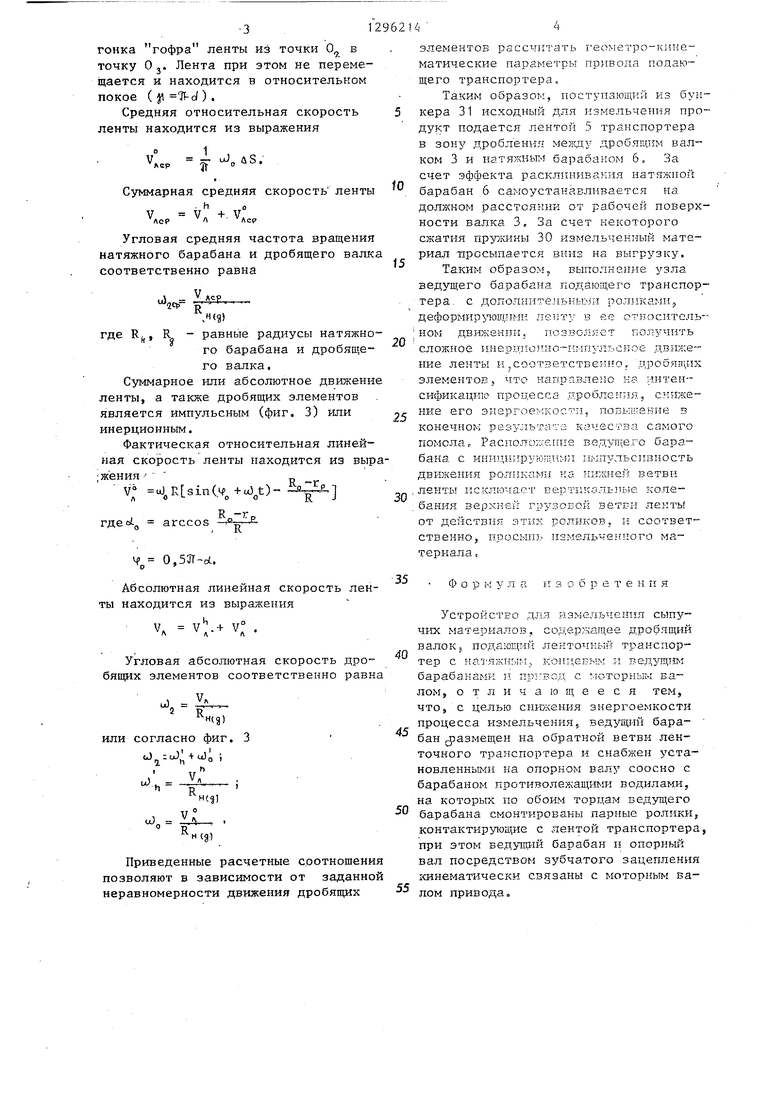

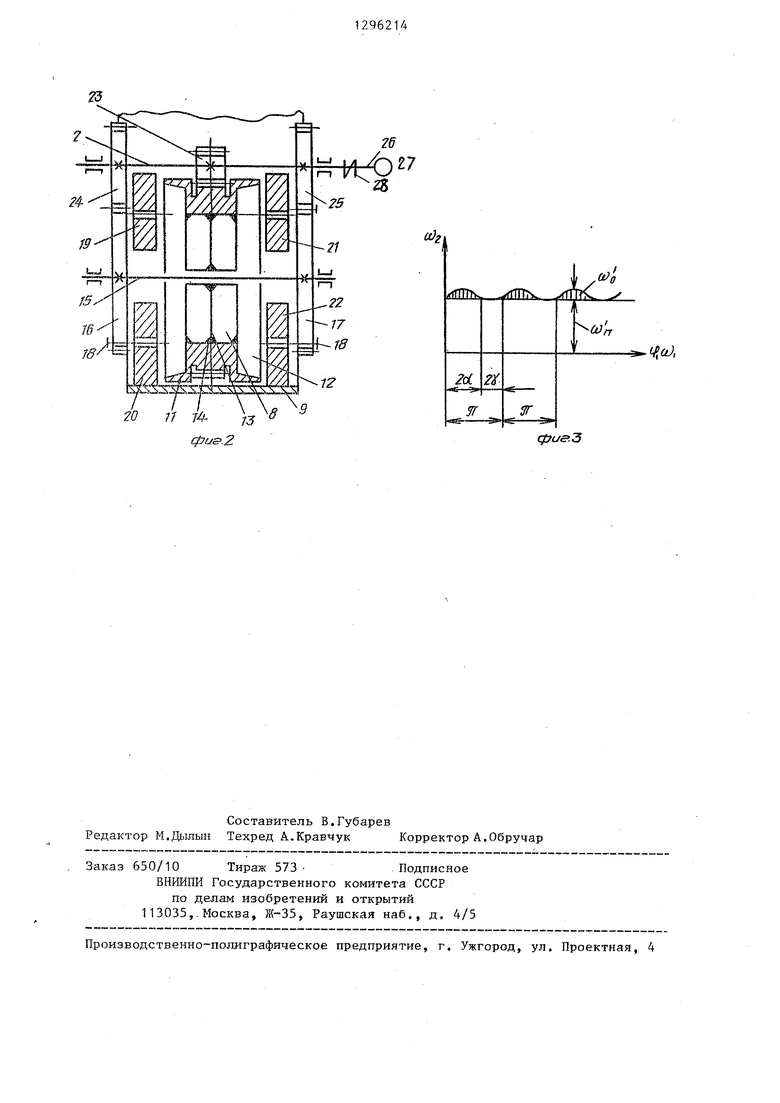

На фиг. 1 показана принципиальная схема устройства для измельчения сыпучих материалов; на фиг. 2 - ведущий барабан, поперечньш разрез; на фиг. 3 - диаграмма угловой скорости дробящих элементов.

Устройство состоит из привода 1 с моторным валом 2, дробящего валка 3 и подающего транспортера 4.

Подающий транспортер 4 состоит из

ленты 5, натяжного барабана 6, кон- . цевого барабана 7 и ведущего барабана 8. Барабан 8 установлен на обрат- ной ветви 9 ленты 5. Лента 5 направляется к барабану 8 с помощью отклоняющих роликов 10.

Ведущий барабан 8 представляет собой два цилиндрических обода .11 и 12, закрепленных на ступени 13 с центральным отверстием. Между ободами 11 и 12 на ступице 13 закреплена также ведомая шестерня 14.

Барабан 8 свободно установлен на опорном валу 15, на котором жестко закреплены водапа, являющиеся одновременно зубчатыми колесами 16 и 17. В колёс ах-водилах закреплены оси 18, на которых попарно установлены ролики 19, 20 и 21, 22.

Ведомая шестерня 14 барабана В связана с моторным валом 2 ведущим колесом 23, закрепленным на этом валу

Опорный вал 15 кинематически связан с, моторным валом 2 посредством двух одинаковых зубчатых пар, образуемых соответственно зубчатыми колесами ,16, 24 и 17, 25, причем ве- дупще колеса 24 и 25 также жестко закреплены на моторном валу 2, который соединен с валом 26 двигателя 27 муфтой 28.

Все элементы предложенного устройства смонтированы на раме 29. Натяжной барабан 6 поднимается к дробящему валку 3 посредством пружин 30. Подающий транспортер загружается на бункере 31.

При сборке узла ведущего барабана соблюдается условие

2

R

O

f5

25

35

0

40

45

50

55

где г - фактический радиус роликов

19, 20 и 21, 22; R - радиус окружности центров

этих роликов J Kg - радиус ведущего барабана 8.

В зоне полного контакта ролика с лентой образуется гофр аЬ с(фиг.1), в основании которого лежит дуга слс окружности радиуса.

Предложенное устройство работает следующим образом.

От электродвигателей 27 через вал 26 и муфту 28 получает вращение моторный вал 2 и жестко связанные с ним ведущие колеса 23, 24 и 25. От последних получают вращение против часовой стрелки ведущий барабан 8 и колеса 16 и 17. Причем колеса вращаются быстрее барабана 8, так как передаточные отношения зубчатых пар

не равные т.е. i „-2е гз-м°

При вращении ленты 5 только от ведущего барабана 8, вращающегося с угловой частотой и) , линейная (переносная) скорость определяется уравнением

п

V. о) R const.

л ч о

Но поскольку лента деформируется одновременно еще и роликами 19, 20 и 21, 22, то она получает относительное движение при - О, Относительная угловая частота вращения водил 16 и 17 находится из выражения

),-ul,

где и) - угловая частота вращения

опорного вала 15.

При условии и О вал 15 вращается с частотой и)р как бы опережая вращение барабана 8. Ролики 21 и 19, вращаемые водилами, деформируют ленту 5 и в пределах угла поворота Ч 2о(. создают гофр ленты . Центр вращения роликов 21 и 19 переходит из точки 0 в Од . Ролики 22 и 20 освобождают такой же гофр ixbc в своей зоне. Центр вращения этих роликов переходит из точки 0 в точку 0 . Лента 5 смещается за это время по часовой стрелке на величину

&S LCU.bc -CIU. ,

При дальнейшем вращении водил, когда центр роликов 21 и 19 переходит из точки О в точку Од, а ролики 22 и 20 перемещаются между ветвями ленты, происходит холодная пере3 , 129621

гонка гофра ленты из точки О, в точку Oj. Лента при этом не перемещается и находится в относительном покое ( 7f-d ) .

Средняя относительная скорость 5 ленты находится из выражения

Р f -.uS. Суммарная средняя скорость ленты

V,ep л +. V,V

Угловая средняя частота вращения натяжного барабана и дробящего валка соответственно равна

Лс. Е;

ЛСР

;н()

где R(|, R - равные радиусы натяжно-- го барабана и дробящего валка.

Суммарное ти абсолютное движение ленты, а также дробящих элементов является импульсным (фиг. 3) или инерционным.

Фактическая относительная линейная скорость ленты находится из выра : женин -

Г 4r4sin(,)-bcaj

R

где ..

arccos

R. R

4- 0,53T-ot.

Абсолютная линейная скорость ленты находится из выражения

V, v;.+ v:.

Угловая абсолютная скорость дробящих элементов соответственно равна

н(а) или согласно фиг. 3

J : u)jl + иЗ о )

H(g)

Приведенные расчетные соотношения позволяют в зависимости от заданной неравномерности движения дробящих

5

0

5

0

/. 4

элементов рассчитать гeo eтpo-кикe- матические параметры привола подающего транспортера.

Таким образом, поступающий из бункера 31 исходный для измельчения продукт подается лентой 5 транспортера в зону дробления мелщу дробящим валком 3 и патяжньгм барабаном 6, За счет эффекта расклигишания натяжной барабан 6 самоустанавливается на должном расстоянии от рабочей поверхности валка 3, За счет некоторого сжатия 30 измельченный материал просыпается вниз на выгрузку.

Таким образом, выполнение узла ведущего барабана подающего транспортера, с дополнительньгм и роликами, деформир тощиьп ленту з ее отиоситсль- ном движении. позволяет получить сложное ннерцлоино-импульсиое движение ленты и ,соотзетствекно, дробяп нх элементов, что направлено кэ интенсификацию процесса дробления, снижение его эпepгoe жocтI 5 поБышенне в конечном результата качества помола Расположение ведущего барабана с икнцнируюпП МП 1№шульсивпость движения роликами ка лижней ветви ленты исключает вертикальные колебания верхней грузовой ветгр лекты от действия этих роликов, и соответственно, териала,

Фор м у л а II 3 о б р е т е н и я

Устройство длл из зельчег1ил сыпучих материалов,, содержащее дробяпщй валок, подающий xieKTotiKbH транспортер с на7 яжным кoItцeE и веду1цп барабанами и пр;: Бод с моторньи- ваом, отличающееся тем, что, с делью спголения энергоемкости процесса измельчения ведущий бара- бан .лразмещен па обратной ветви ленточного транспортера и снабжен установленными ка опорном валу соосно с барабаном противолежащими водилами, а. которых по обоим торцам ведущего барабана смонтированы парные ролики, контактируюЕще с лентой транспортера, при этом ведущий барабан п опорньи вал посредством зубчатого зацепления кинематически связаны с моторным валом привода.

77 74 7J фи5.2

a}z

тшк

rfriTN

-iiTml

-(jOn

,a),

ж

//

5Г

сри&.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения сыпучих материалов | 1980 |

|

SU925390A1 |

| Устройство для дробления сыпучих материалов | 1983 |

|

SU1127630A1 |

| ПИТАТЕЛЬ ДЛЯ ПОДАЧИ СИЛЬНОСВЯЗНЫХ ПЛОХОСЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2199480C2 |

| ПИТАТЕЛЬ ДЛЯ ПОДАЧИ СИЛЬНОСВЯЗНЫХ ПЛОХОСЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2294890C1 |

| Повозка с устройствам для подачи в ее кузов сыпучего материала | 1939 |

|

SU56129A1 |

| Привод канатно-угольной пилы | 1984 |

|

SU1191577A1 |

| УСТРОЙСТВО РАЗМАТЫВАНИЯ ЛЕНТЫ И МАШИНА ТИСНЕНИЯ ЭЛЕМЕНТОВ В ВИДЕ ЛИСТОВ | 2019 |

|

RU2758611C1 |

| Устройство для дробления | 1990 |

|

SU1729592A1 |

| Ковшовый элеватор | 1980 |

|

SU967901A1 |

| Измельчитель | 1978 |

|

SU844053A1 |

Изобретение относится к оборудованию для размола сыпучих материалов и оукет быть использовано в промьш- ленности строительных материалов, горнорудной, соляной промышленности и др. отраслях народного хозяйства, Целью изобретения является снижение энергоемкости процесса измельчения. Устройство состоит из привода 1 с моторным валом 2, дробящего валка 3 и подающего ленточного транспортера 4, в состав которого входят лента 5s натяжной 6, концевой 7 и ведущий 8 барабаны. Барабан 8 установлен на обратной ветви 9 ленты 5. Лента 5 направляется к барабану 8 с помощью отклоняющих роликов 10. Ведущий барабан установлен на опорном валу, на котором жестко закреплены водила с деформирующими ленту парными роликами. Барабан и опорный вал кинематически связаны с моторным валом зубча- т ыми парами с неравными передаточными отношениями. 3 ил. i (Л ю :s СГ5 ю

Составитель В.Губарев Редактор М.Дьшын Техред А.Кравчук Корректор А.Обручар

Заказ 650/10 Тираж 573-Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035,. Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Установка для наддува и разогрева нефтескважин | 1988 |

|

SU1657629A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Устройство для дробления сыпучих материалов | 1976 |

|

SU641994A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-03-15—Публикация

1985-10-08—Подача