рованную на основании и имеющую пазы для фиксатора.

Кроме того, камера сушки снабжена кожухом для нагрева воздуха, имеющим нагреватели, соединенным с источником сжатого воздуха и смонтированным на днище камеры сущки, при этом днище имеет отверстия и поворотные заслонки для перекрытия их.

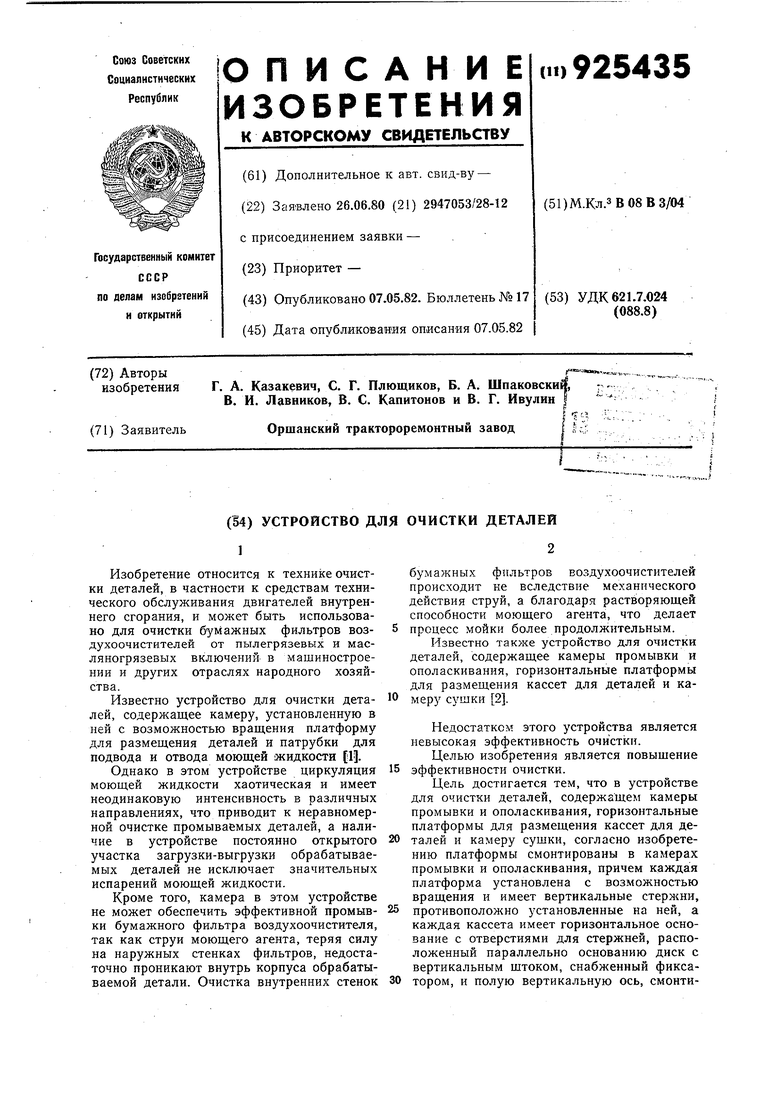

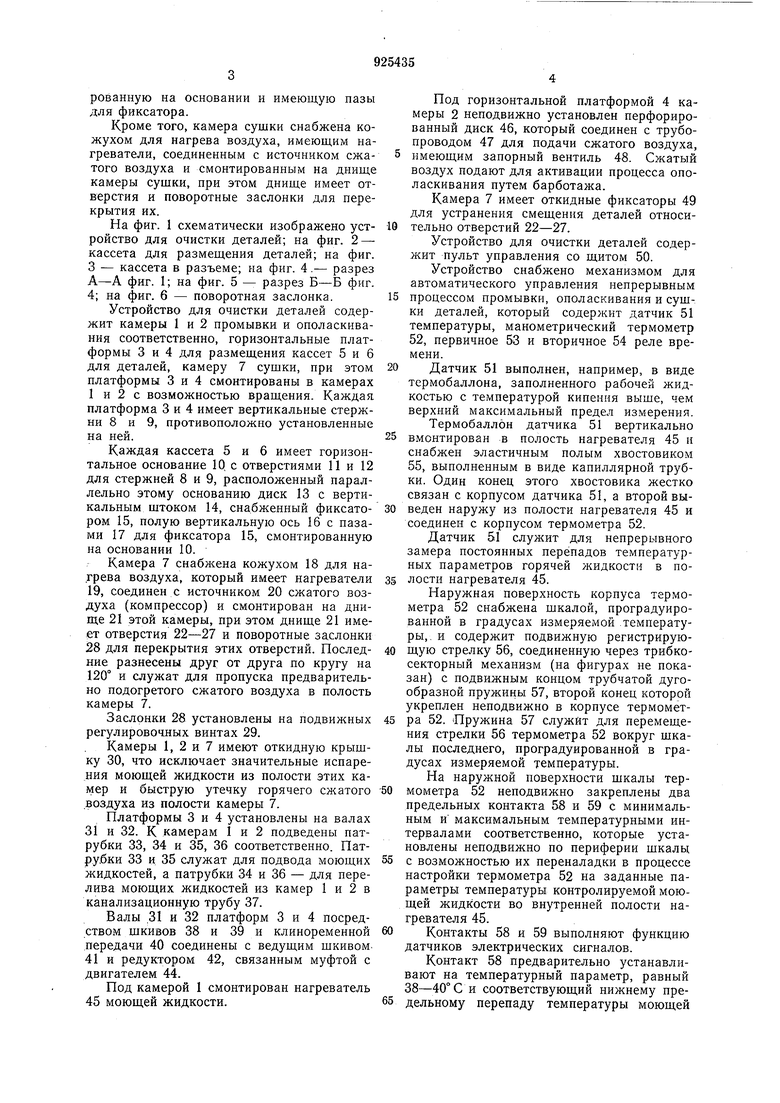

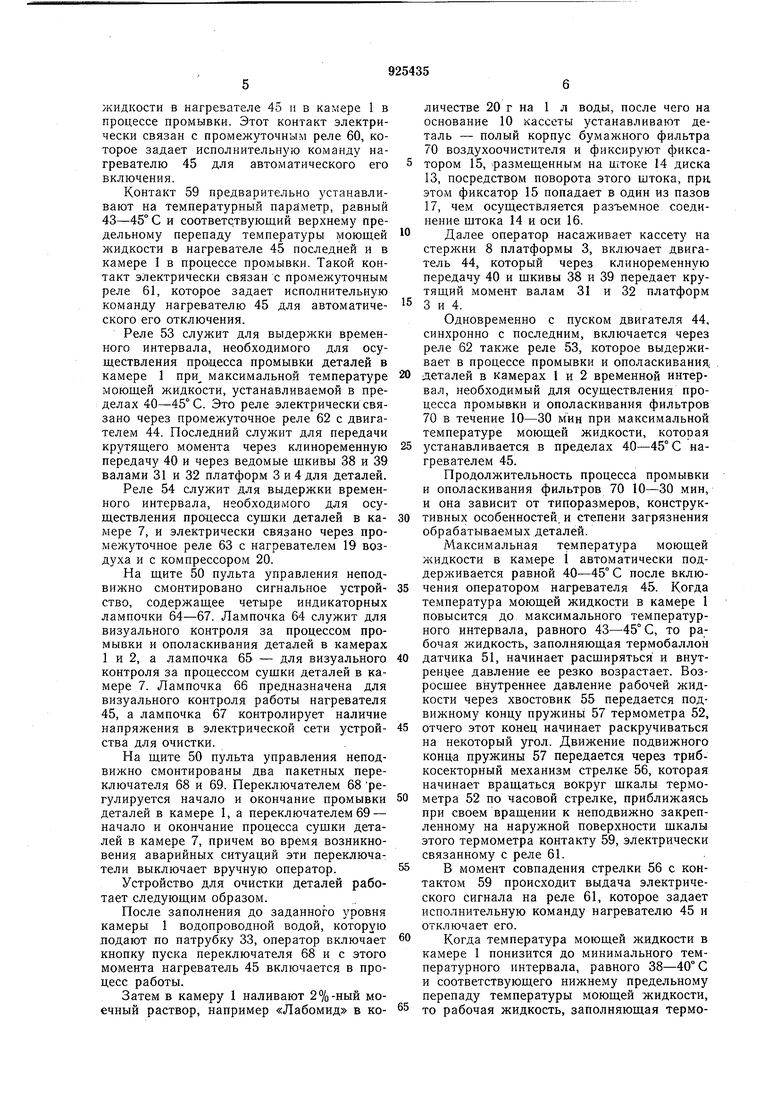

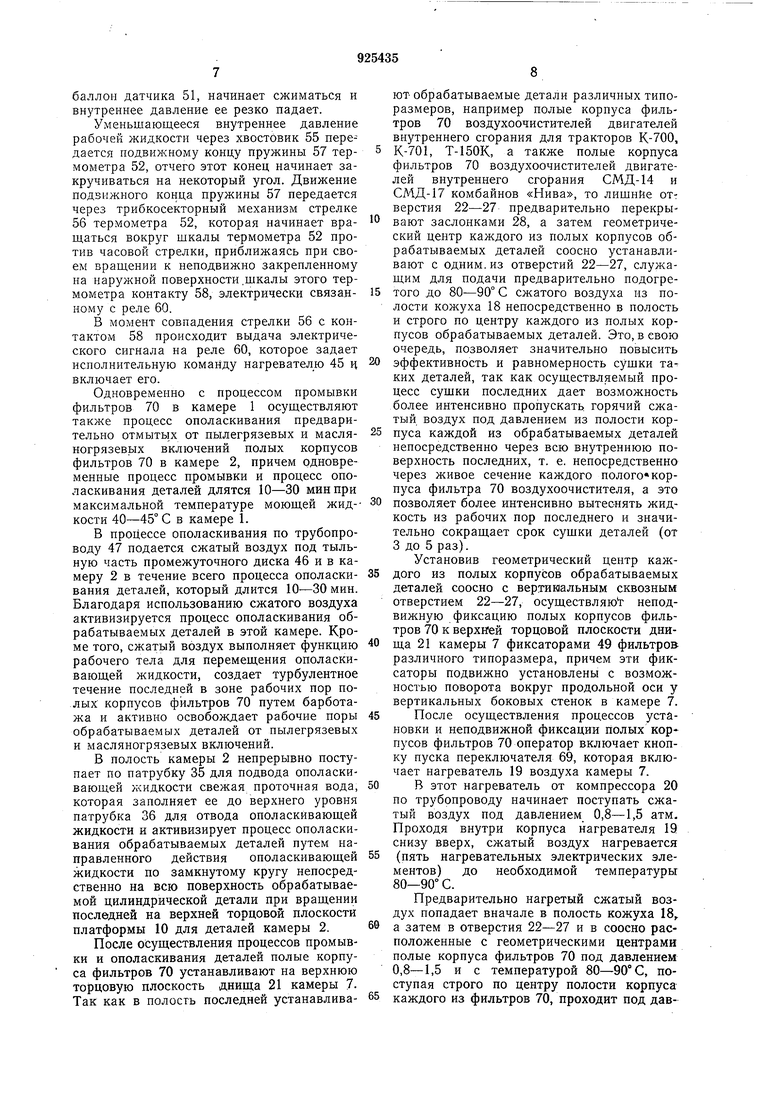

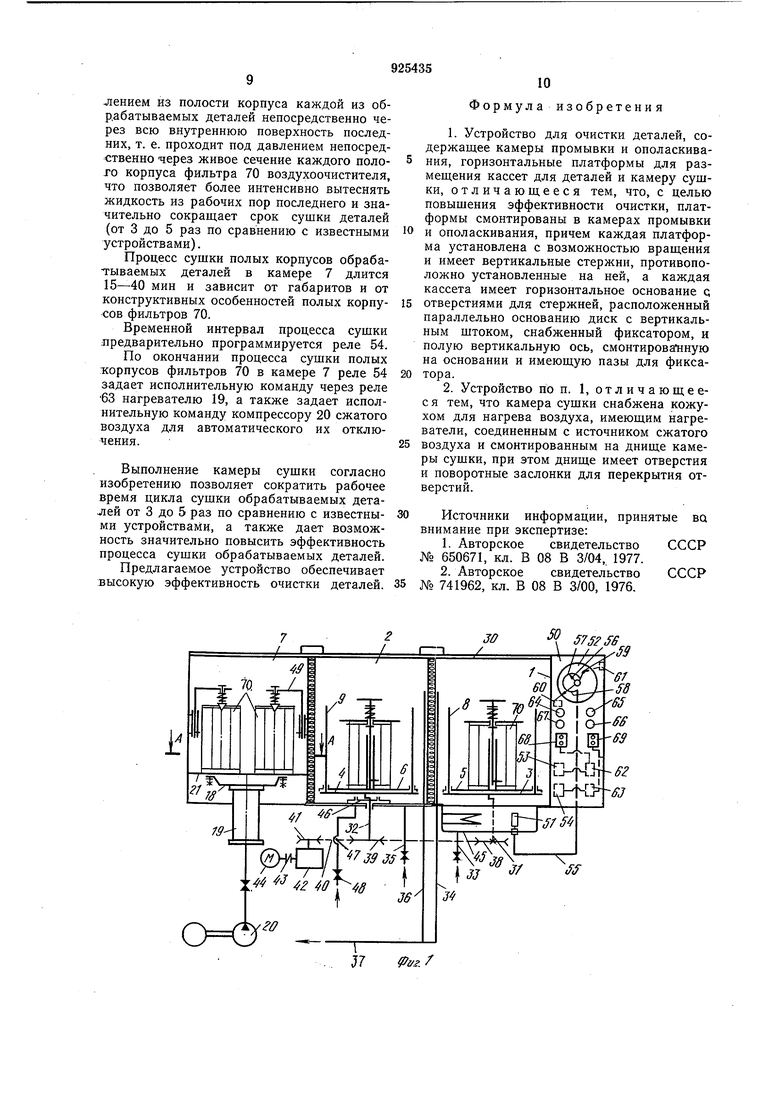

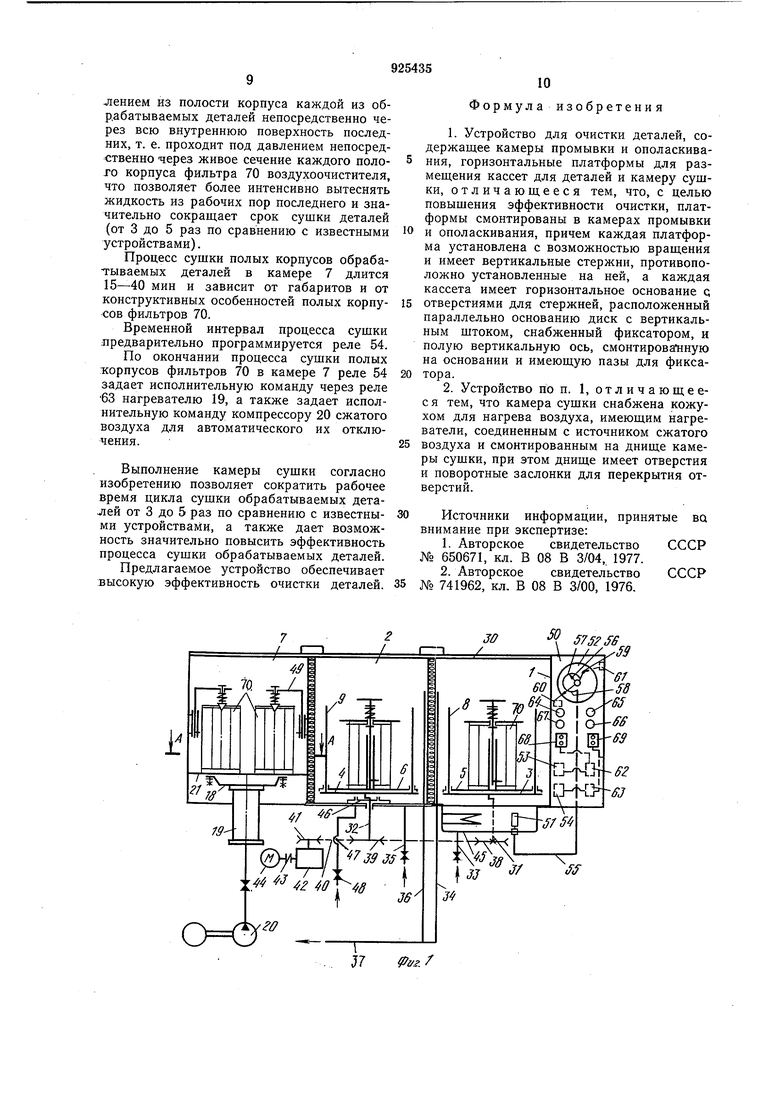

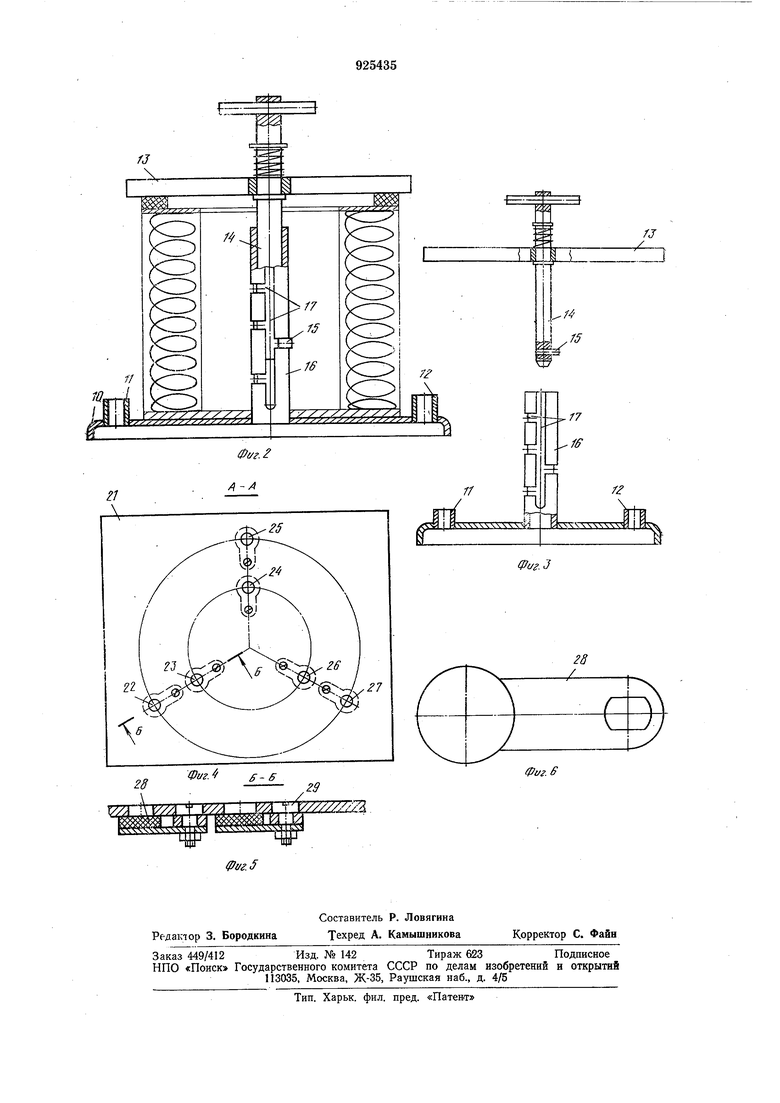

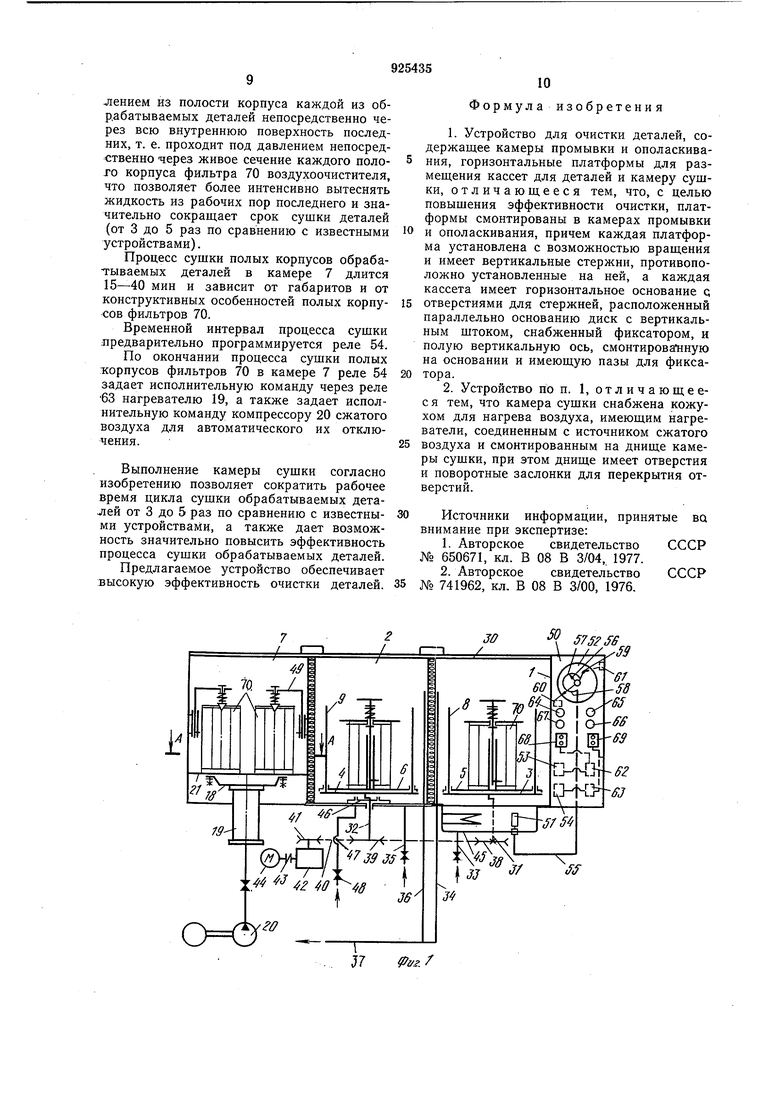

На фиг. 1 схематически изображено устройство для очистки деталей; на фиг. 2 - кассета для размещения деталей; на фиг. 3 - кассета в разъеме; на фиг. 4.- разрез А-А фиг. 1; на фиг. 5 - разрез Б-Б фиг. 4; на фиг. б - поворотная заслонка.

Устройство для очистки деталей содержит камеры 1 и 2 промывки и ополаскивания соответственно, горизонтальные платформы 3 и 4 для размещения кассет 5 и 6 для деталей, камеру 7 сущки, при этом платформы 3 и 4 смонтированы в камерах 1 и 2 с возможностью вращения. Каждая платформа 3 и 4 имеет вертикальные стержни 8 и 9, противоположно установленные на ней.

Каждая кассета 5 и 6 имеет горизонтальное основание 10 с отверстиями 11 и 12 для стержней 8 и 9, расположенный параллельно этому основанию диск 13 с вертикальным штоком 14, снабженный фиксатором 15, полую вертикальную ось 16 с пазами 17 для фиксатора 15, смонтированную на основании 10.

Камера 7 снаблсена кожухом 18 для нагрева воздуха, который имеет нагреватели 19, соединен с источником 20 сжатого воздуха (компрессор) и смонтирован на днище 21 этой камеры, при этом днище 21 имеет отверстия 22-27 и поворотные заслонки 28 для перекрытия этих отверстий. Последние разнесены друг от друга по кругу на 120° и служат для пропуска предварительно подогретого сжатого воздуха в полость камеры 7.

Заслонки 28 установлены на подвижных регулировочных винтах 29.

Камеры 1, 2 и 7 имеют откидную крыщку 30, что исключает значительные испарения моющей жидкости из полости этих камер и быструю утечку горячего сжатого воздуха из полости камеры 7.

Платформы 3 и 4 установлены на валах 31 и 32. К камерам I и 2 подведены патрубки 33, 34 и 35, 36 соответственно. Патрубки 33 и 35 служат для подвода моющих жидкостей, а патрубки 34 и 36 - для перелива моющих жидкостей из камер 1 и 2 в канализационную трубу 37.

Валы 31 и 32 платформ 3 и 4 посредством щкивов 38 и 39 и клиноременной передачи 40 соединены с ведущим щкивом. 41 и редуктором 42, связанным муфтой с двигателем 44.

Под камерой 1 смонтирован нагреватель 45 моющей жидкости.

Под горизонтальной платформой 4 камеры 2 неподвижно установлен перфорированный диск 46, который соединен с трубопроводом 47 для подачи сжатого воздуха, 5 имеющим запорный вентиль 48. Сжатый воздух подают для активации процесса ополаскивания путем барботажа.

Камера 7 имеет откидные фиксаторы 49 для устранения смещения деталей относи0 тельно отверстий 22-27.

Устройство для очистки деталей содержит пульт управления со щитом 50.

Устройство снабжено механизмом для автоматического управления непрерывным 5 процессом промывки, ополаскивания и сущки деталей, который содержит датчик 51 температуры, манометрический термометр 52, первичное 53 и вторичное 54 реле времени.

0 Датчик 51 выполнен, например, в виде термобаллона, заполненного рабочей жидкостью с температурой кипения выще, чем верхний максимальный предел измерения.

Термобаллон датчика 51 вертикально 5 вмонтирован в полость нагревателя 45 и снабжен эластичным полым хвостовиком 55, выполненным в виде капиллярной трубки. Один конец этого хвостовика жестко связан с корпусом датчика 51, а второй вы0 веден наружу из полости нагревателя 45 и соединен с корпусом термометра 52.

Датчик 51 для непрерывного замера постоянных перепадов температурных параметров горячей жидкости в по5 лости нагревателя 45.

Наружная поверхность корпуса термометра 52 снабжена шкалой, проградуированной в градусах измеряемой температуры,, и содержит подвижную регистрирующую стрелку 56, соединенную через трибкосекторный механизм (на фигурах не показан) с подвижным концом трубчатой дугообразной пружины 57, второй конец которой укреплен неподвижно в корпусе термометра 52. Пружина 57 служит для перемещения стрелки 56 термометра 52 вокруг шкалы последнего, проградуированной в градусах измеряемой температуры.

На наружной поверхности шкалы термометра 52 неподвижно закреплены два предельных контакта 58 и 59 с минимальным и максимальным температурными интервалами соответственно, которые установлены неподвижно по периферии щкалы 5 с возможностью их переналадки в процессе настройки термометра б2 на заданные параметры температуры контролируемой моющей жидкости во внутренней полости нагревателя 45.

0 Контакты 58 и 59 выполняют функцию датчиков электрических сигналов.

Контакт 58 предварительно устанавливают на температурный параметр, равный 38-40° С и соответствующий нижнему пре5 дельному перепаду температуры моющей

жидкости в нагревателе 45 и в ка.ере 1 в процессе промывки. Этот контакт электрически связан с промежуточным реле 60, которое задает исполнительную команду нагревателю 45 для автоматического его включения.

Контакт 59 предварительно устанавливают на температурный параметр, равный 43-45° С и соответствующий верхнему предельному перепаду температуры моющей жидкости в нагревателе 45 последней и в камере I в процессе промывки. Такой контакт электрически связан с промежуточным реле 61, которое задает исполнительную команду нагревателю 45 для автоматического его отключения.

Реле 53 служит для выдержки временного интервала, необходимого для осуществления процесса промывки деталей в камере 1 при максимальной температуре моющей жидкости, устанавливаемой в пределах 40-45° С. Это реле электрически связано через промежуточное реле 62 с двигателем 44. Последний служит для передачи крутящего момента через клиноременную передачу 40 и через ведомые щкивы 38 и 39 валами 31 и 32 платформ Зи4для деталей.

Реле 54 служит для выдержки временного интервала, необходимого для осуществления процесса сущки деталей в камере 7, и электрически связано через промел уточное реле 63 с нагревателем 19 воздуха и с компрессором 20.

На щите 50 пульта управления неподвил но смонтировано сигнальное устройство, содержащее четыре индикаторных лампочки 64-67. Лампочка 64 служит для визуального контроля за процессом промывки и ополаскивания деталей в камерах 1 и 2, а лампочка 65 - для визуального контроля за процессом сущки деталей в камере 7. Лампочка 66 предназначена для визуального контроля работы нагревателя 45, а лампочка 67 контролирует наличие напряжения в электрической сети устройства для очистки.

На щите 50 пульта управления неподвижно смонтированы два пакетных переключателя 68 и 69. Переключателем 68 регулируется начало и окончание промывки деталей в камере 1, а переключателем 69 - начало и окончание процесса сущки деталей в камере 7, причем во время возникновения аварийных ситуаций эти переключатели выключает вручную оператор.

Устройство для очистки деталей работает следующим образом.

После заполнения до заданного уровня камеры 1 водопроводной водой, которую подают по патрубку 33, оператор включает кнопку пуска переключателя 68 и с этого момента нагреватель 45 включается в процесс работы.

Затем в камеру 1 наливают 2%-ный моечный раствор, например «Лабомид в количестве 20 г на 1 л воды, после чего на основание 10 кассеты устанавливают деталь - полый корпус бумах ного фильтра 70 воздухоочистителя и фиксируют фиксатором 15, размещенным на штоке 14 диска 13, посредством поворота этого штока, при, этом фиксатор 15 попадает в один из пазов 17, чем осуществляется разъемное соединение щтока 14 и оси 16.

Далее оператор насаживает кассету на стержни 8 платформы 3, включает двигатель 44, который через клиноременную передачу 40 и щкивы 38 и 39 передает крутящий момент валам 31 и 32 платформ 3 и 4.

Одновременно с пуском двигателя 44, синхронно с последним, включается через реле 62 также реле 53, которое выдерживает в процессе промывки и ополаскивания; деталей в камерах 1 и 2 временной интервал, необходимый для осуществления процесса промывки и ополаскивания фильтров 70 в течение 10-30 мин при максимальной температуре моющей жидкости, которая останавливается в пределах 40-45° С нагревателем 45.

Продолжительность процесса промывки и ополаскивания фильтров 70 10-30 мин, и она зависит от типоразмеров, конструктивных особенностей, и степени загрязнения обрабатываемых деталей.

Максимальная температура моющей жидкости в камере 1 автоматически поддерживается равной 40-45° С после включения оператором нагревателя 45. Когда температура моющей жидкости в камере 1 повысится до максимального температурного интервала, равного 43-45° С, то рабочая жидкость, заполняющая термобаллон датчика 51, начинает расщиряться и внутренуее давление ее резко возрастает. Возросщее внутреннее давление рабочей жидкости через хвостовик 55 передается подвижному концу пружины 57 термометра 52, отчего этот конец начинает раскручиваться на некоторый угол. Движение подвижного конца пружины 57 передается через трибкосекторный механизм стрелке 56, которая начинает вращаться вокруг щкалы термометра 52 по часовой стрелке, приближаясь при своем вращении к неподвижно закрепленному на наружной поверхности щкалы этого термометра контакту 59, электрически связанному с реле 61.

В момент совпадения стрелки 56 с контактом 59 происходит выдача электрического сигнала на реле 61, которое задает исполнительную команду нагревателю 45 и отключает его.

Когда температура моющей жидкости в камере 1 понизится до минимального температурного интервала, равного 38-40° С и соответствующего нижнему предельному перепаду температуры моющей жидкости, то рабочая жидкость, заполняющая термобаллон датчика 51, начинает сжиматься и внутреннее давление ее резко падает.

Уменьшающееся внутреннее давление рабочей жидкостн через хвостовик 55 передается подвижному концу пружины 57 термометра 52, отчего этот конец начинает закручиваться на некоторый угол. Движение подвижного конца пружины 57 передается через трибкосекторный механизм стрелке 56 термометра 52, которая начинает вращаться вокруг шкалы термометра 52 против часовой стрелки, приближаясь при своем враш,ении к неподвижно закрепленному на наружной поверхности .шкалы этого термометра контакту 58, электрически связанному с реле 60.

В момент совпадения стрелки 56 с контактом 58 происходит выдача электрического сигнала на реле 60, которое задает исполнительную команду нагревателю 45 н включает его.

Одновременно с процессом промывки фильтров 70 в камере 1 осуществляют также процесс ополаскивания предварительно отмытых от пылегрязевых и масляногрязевь1х включений полых корпусов фильтров 70 в камере 2, причем одновременные процесс промывки и процесс ополаскивания деталей длятся 10-30 мин при максимальной температуре моющей жидкости 40-45° С в камере 1.

В процессе ополаскивания по трубопроводу 47 подается сжатый воздух под тыльную часть промежуточного диска 46 и в камеру 2 в течение всего процесса ополаскивания деталей, который длится 10--30 мин. Благодаря использованию сжатого воздуха активизируется процесс ополаскивания обрабатываемых деталей в этой камере. Кроме того, сжатый воздух выполняет функцию рабочего тела для перемещения ополаскивающей жидкости, создает турбулентное течение последней в зоне рабочих пор полых корпусов фильтров 70 путем барботажа и активно освобождает рабочие поры обрабатываемых деталей от пылегрязевых и масляногрязевых включений.

В полость камеры 2 непрерывно поступает по патрубку 35 для подвода ополаскивающей жидкости свежая проточная вода, которая заполняет ее до верхнего уровня патрубка 36 для отвода ополаскивающей жидкости и активизирует процесс ополаскивания обрабатываемых деталей путем направленного действия ополаскивающей жидкости по замкнутому кругу непосредственно на всю поверхность обрабатываемой цилиндрической детали при вращении последней на верхней торцовой плоскости платформы 10 для деталей камеры 2.

После осуществления процессов промывки и ополаскивания деталей полые корпуса фильтров 70 устанавливают на верхнюю торцовую плоскость днища 21 камеры 7. Так как в полость последней устанавливают обрабатываемые детали различных типоразмеров, например полые корпуса фильтров 70 воздухоочистителей двигателей внутреннего сгорания для тракторов К-700, К-701, Т-150К, а также полые корпуса фильтров 70 воздухоочистителей двигателей внутреннего сгорания СМД-14 и СМД-17 комбайнов «Нива, то лишние отверстия 22-27 предварительно перекрывают заслонками 28, а затем геометрический центр каждого из полых корпусов обрабатываемых деталей соосно устанавливают с одним, из отверстий 22-27, служащим для подачи предварительно подогретого до 80-90° С сжатого воздуха из полости кожуха 18 непосредственно в полость и строго по центру каждого из полых корпусов обрабатываемых деталей. Это, в свою очередь, позволяет значительно повысить эффективность и равномерность сущки таких деталей, так как осуществляемый процесс сущки последних дает возможность более интенсивно пропускать горячий сжатый воздух под давлением из полости корпуса каждой из обрабатываемых деталей непосредственно через всю внутреннюю поверхность последних, т. е. непосредственно через живое сечение каждого полого корпуса фильтра 70 воздухоочистителя, а это позволяет более интенсивно вытеснять жидкость из рабочих пор последнего и значительно сокращает срок сущки деталей (от 3 до 5 раз).

Установив геометрический центр каждого из полых корпусов обрабатываемых деталей соосно с вертикальным сквозным отверстием 22-27, осуществляют неподвижную фиксацию полых корпусов фильтров 70 к верхней торцовой плоскости днища 21 камеры 7 фиксаторами 49 фильтров различного типоразмера, причем эти фиксаторы подвижно установлены с возможностью поворота вокруг продольной оси у вертикальных боковых стенок в камере 7.

После осуществления процессов установки и неподвижной фиксации Полых корпусов фильтров 70 оператор включает кнопку пуска переключателя 69, которая включает нагреватель 19 воздуха камеры 7.

В этот нагреватель от компрессора 20 по трубопроводу начинает поступать сжатый воздух под давлением 0,8-1,5 атм. Проходя внутри корпуса нагревателя 19 снизу вверх, сжатый воздух нагревается {пять нагревательных электрических элементов) до необходимой температуры 80-90° С.

Предварительно нагретый сжатый воздух попадает вначале в полость кожуха 18, а затем в отверстия 22-27 и в соосно расположенные с геометрическими центрами полые корпуса фильтров 70 под давлением 0,8-1,5 и с температурой 80-90° С, поступая строго по центру полости корпуса каждого из фильтров 70, проходит под давлением из полости корпуса каждой из обрабатываемых деталей непосредственно через всю внутреннюю поверхность последних, т. е. проходит под давлением непосредственно через живое сечение каждого полото корпуса фильтра 70 воздухоочистителя, что позволяет более интенсивно вытеснять жидкость из рабочих пор последнего и значительно сокращает срок сушки деталей (от 3 до 5 раз по сравнению с известными устройствами). Процесс сушки полых корпусов обрабатываемых деталей в камере 7 длится 15-40 мин и зависит от габаритов и от конструктивных особенностей полых корпусов фильтров 70. Временной интервал процесса сушки предварительно программируется реле 54. По окончании процесса сушки полых корпусов фильтров 70 в камере 7 реле 54 задает исполнительную команду через реле 63 нагревателю 19, а также задает исполнительную команду компрессору 20 сжатого воздуха для автоматического их отключения. Выполнение камеры сушки согласно изобретению позволяет сократить рабочее время цикла сушки обрабатываемых деталей от 3 до 5 раз по сравнению с известными устройствами, а также дает возможность значительно повысить эффективность процесса сушки обрабатываемых деталей. Предлагаемое устройство обеспечивает высокую эффективность очистки деталей. Формула изобретения 1.Устройство для очистки деталей, содержащее камеры промывки и ополаскивания, горизонтальные платформы для размещения кассет для деталей и камеру сушки, отличающееся тем, что, с целью повышения эффективности очистки, платформы смонтированы в камерах промывки и ополаскивания, причем каждая платформа установлена с возможностью вращения и имеет вертикальные стержни, противоположно установленные на ней, а каждая кассета имеет горизонтальное основание с; отверстиями для стержней, расположенный параллельно основанию диск с вертикальным штоком, снабженный фиксатором, и полую вертикальную ось, смонтированную на основании и имеющую пазы для фиксатора. 2.Устройство по п. 1, о т л и ч а ю щ е еся тем, что камера сушки снабжена кожухом для нагрева воздуха, имеющим нагреватели, соединенным с источником сжатого воздуха и смонтированным на днище камеры сущки, при этом днище имеет отверстия и поворотные заслонки для перекрытия отверстий. Источники информации, принятые BQ внимание при экспертизе: 1.Авторское свидетельство СССР № 650671, кл. В 08 В 3/04, 1977. 2.Авторское свидетельство СССР № 741962, кл. В 08 В 3/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПЬЕЗОЭЛЕКТРИЧЕСКОЕ ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ АВИАЦИОННЫХ ФИЛЬТРОЭЛЕМЕНТОВ И ФИЛЬТРОПАКЕТОВ | 2003 |

|

RU2262995C2 |

| Устройство пьезоэлектрическое для ультразвуковой очистки авиационных и фильтроэлементов и фильтродисков и способ очистки с его использованием | 2015 |

|

RU2621801C1 |

| МАШИНА ДЛЯ МОЙКИ БОЧЕК | 1970 |

|

SU262828A1 |

| Установка для мойки изделий | 1988 |

|

SU1512688A1 |

| Автоматизированная линия | 1981 |

|

SU1131635A1 |

| Установка для очистки деталей | 1980 |

|

SU995906A1 |

| Установка для очистки деталей | 1978 |

|

SU745560A1 |

| Способ очистки фильтрующих элементов и устройство для его осуществления | 1985 |

|

SU1329800A1 |

| Участок обезжиривания, очистки и грунтовки тонколистового и гофрированного проката | 1985 |

|

SU1329859A1 |

| КАРУСЕЛЬНАЯ МОЕЧНО-СУШИЛЬНАЯ УСТАНОВКА | 1991 |

|

RU2022674C1 |

J7 г/.г. /

Авторы

Даты

1982-05-07—Публикация

1980-06-26—Подача