оо

Од

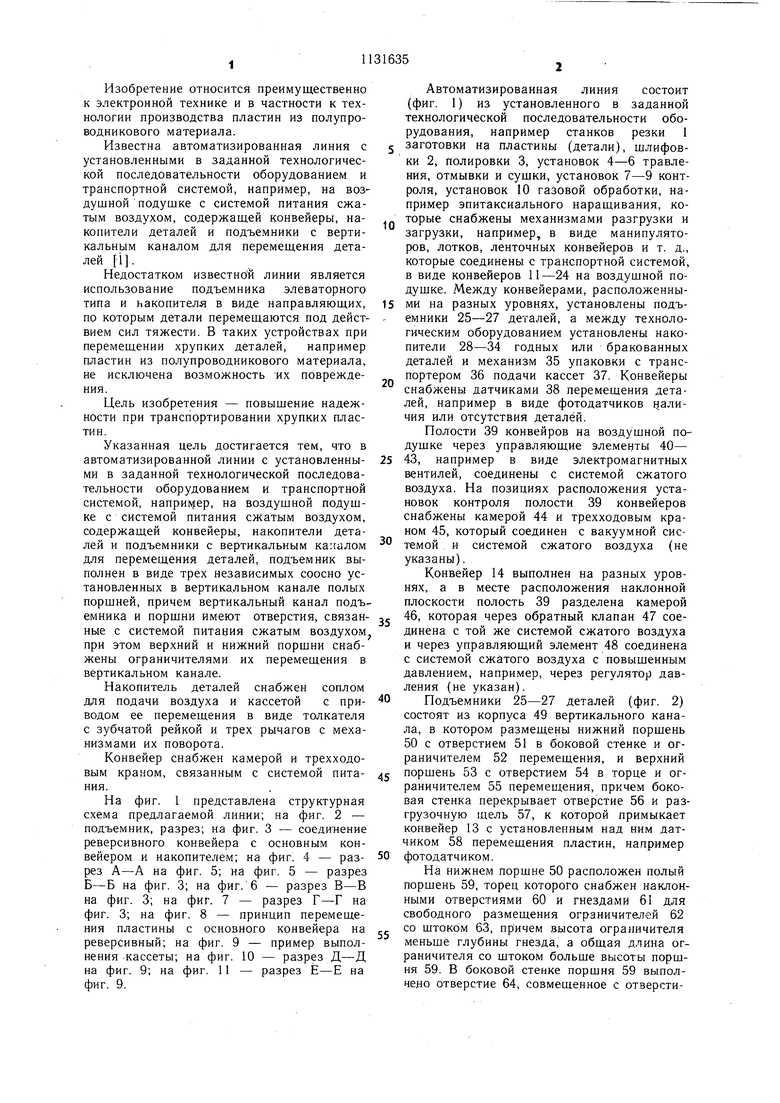

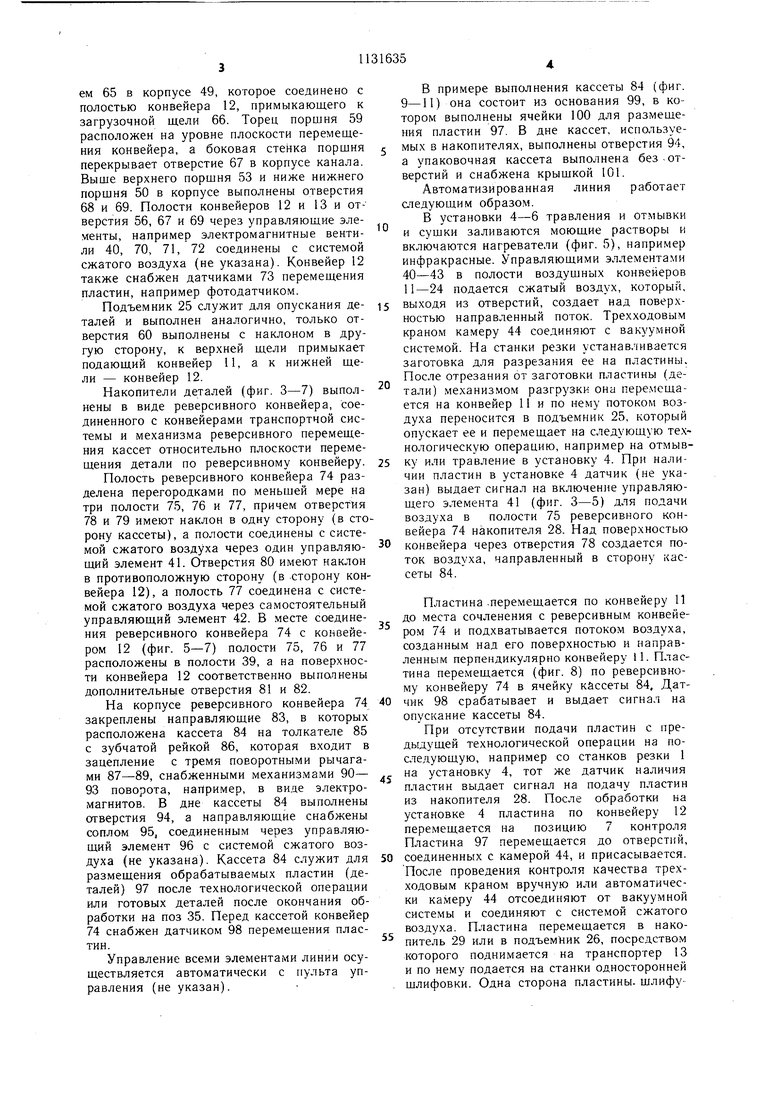

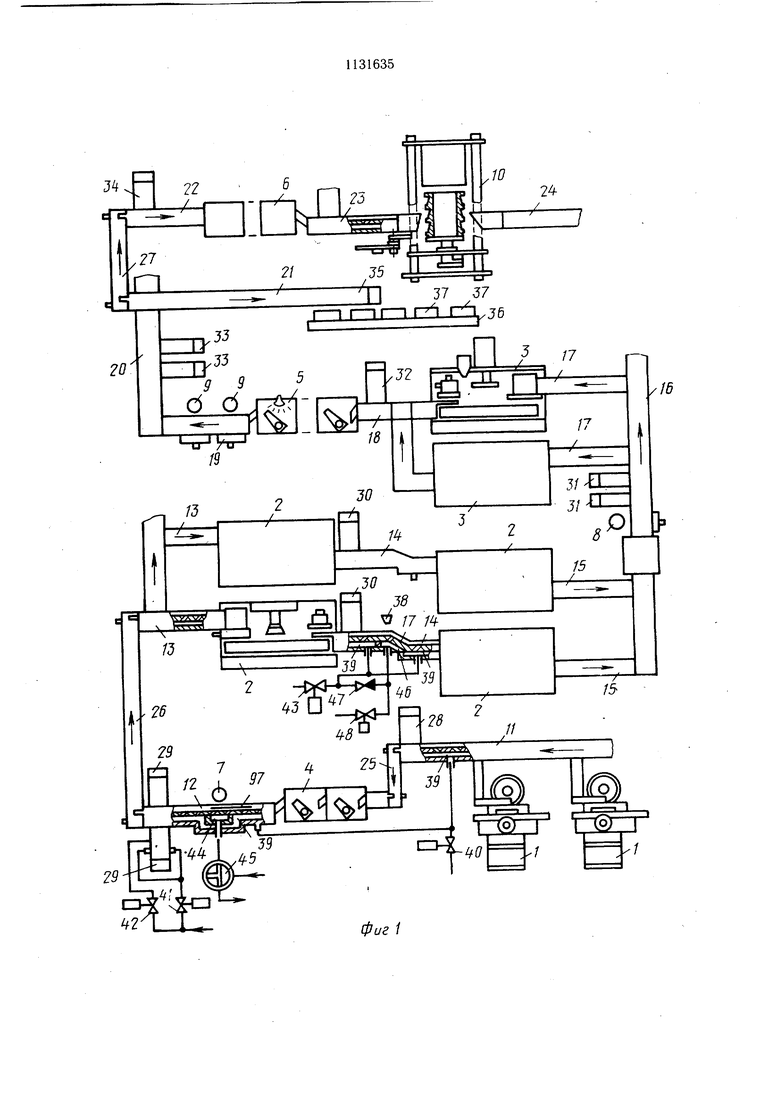

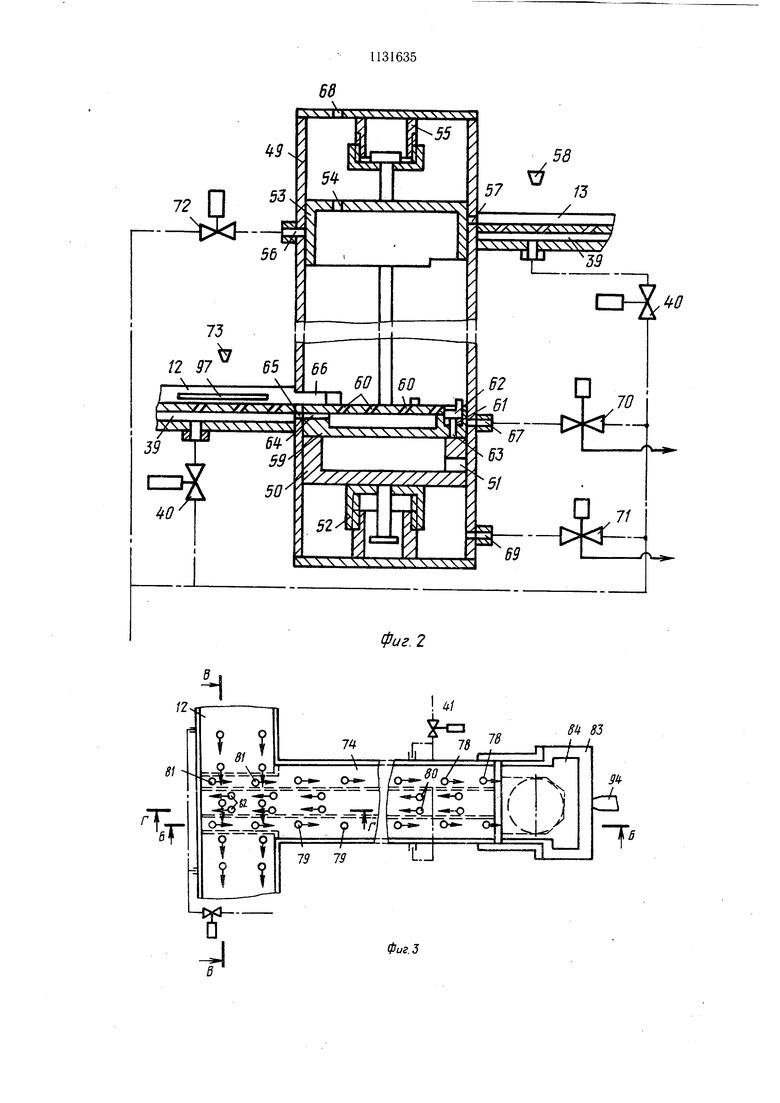

со сд Изобретение относится преимущественно к электронной технике и в частности к технологии производства пластин из полупроводникового материала. Известна автоматизированная линия с установленными в заданной технологической последовательности оборудованием и транспортной системой, например, на воздушной подушке с системой питания сжатым воздухом, содержащей конвейеры, накопители деталей и подъемники с вертикальным каналом для перемещения деталей 1. Недостатком известней линии является использование подъемника элеваторного типа и накопителя в виде направляющих, по которым детали перемещаются под деиствием сил тяжести. В таких устройствах при перемещении хрупких деталей, например пластин из полупроводникового материала, не исключена возможность их повреждеЦель изобретения - повышение надежности при транспортировании хрупких пластин. Указанная цель достигается тем, что в автоматизированной линии с установленными в заданной технологической последовательности оборудованием и транспортной системой, напрнцер, на воздушной подушке с системой питания сжатым воздухом, содержащей конвейеры, накопители деталей и подъемники с вертикальным каналом для перемещения деталей, подъемник выполнен в виде трех независимых соосно установленных в вертикальном канале полых поршней, причем вертикальный канал подъемника и поршни имеют отверстия, связанные с системой питания сжатым воздухом при этом верхний и нижний поршни снабжены ограничителями их перемещения в вертикальном канале. Накопитель деталей снабжен соплом для подачи воздуха и кассетой с приводом ее перемещения в виде толкателя с зубчатой рейкой и трех рычагов с механизмами их поворота. Конвейер снабжен камерой и трехходовым краном, связанным с системой питания. На фиг. 1 представлена структурная схема предлагаемой линии; на фиг. 2 - подъемник, разрез; на фиг. 3 - соединение реверсивного конвейера с основным конвейером и накопителем; на фиг. 4 - разрез А-А на фиг. 5; на фиг. 5 - разрез Б-Б на фиг. 3; на фиг.6 - разрез В-В на фиг. 3; на фиг. 7 - разрез Г-Г на фиг. 3; на фиг. 8 - принцип перемещения пластины с основного конвейера на реверсивный; на фиг. 9 - пример выполнения -кассеты; на фиг. 10 - разрез Д-Д на фиг. 9; на фиг. 11 - разрез Е-Е на фиг. 9. Автоматизированная линия состоит (фиг. 1) из установленного в заданной технологической последовательности оборудования, например станков резки 1 заготовки на пластины (детали), щлифовки 2, полировки 3, установок 4-6 травления, отмывки и сущки, установок 7-9 контроля, установок 10 газовой обработки, например эпитаксиального наращивания, которые снабжены механизмами разгрузки и загрузки, например, в виде манипуляторов, лотков, ленточных конвейеров и т. д., которые соединены с транспортной системой, в виде конвейеров 11-24 на воздущной подущке. Между конвейерами, расположенными на разных уровнях, установлены подъемники 25-27 деталей, а между технологическим оборудованием установлены накопители 28-34 годных или бракованных деталей и механизм 35 упаковки с транспортером 36 подачи кассет 37. Конвейеры снабжены датчиками 38 перемещения деталей, например в виде фотодатчиков наличия или отсутствия деталей. Полости 39 конвейров на воздушной подушке через управляющие элементы 40- 43, например в виде электромагнитных вентилей, соединены с системой сжатого воздуха. На позициях расположения установок контроля полости 39 конвейеров снабжены камерой 44 и трехходовым краном 45, который соединен с вакуумной системой и системой сжатого воздуха (не указаны). Конвейер 14 выполнен на разных уровнях, а в месте расположения наклонной плоскости полость 39 разделена камерой 46, которая через обратный клапан 47 соединена с той же системой сжатого воздуха и через управляющий элемент 48 соединена с системой сжатого воздуха с повыщенным давлением, например, через регулятор давления (не указан). Подъемники 25-27 деталей (фиг. 2) состоят из корпуса 49 вертикального канала, в котором размещены нижний порщень 50 с отверстием 51 в боковой стенке и ограничителем 52 пере.мещения, и верхний поршень 53 с отверстием 54 в торце и ограничителем 55 перемещения, причем боковая стенка перекрывает отверстие 56 и разгрузочную щель 57, к которой примыкает конвейер 13 с установленным над ним датчиком 58 перемещения пластин, например фотодатчиком. На нижнем поршне 50 расположен полый поршень 59, торец которого снабжен наклонными отверстиями 60 и гнездами 6i для свободного размещения ограничител °й 62 со штоком 63, причем высота ограничителя меньше глубины гнезда, а общая длина ограничителя со штоком больше высоты поршня 59. В боковой стенке поршня 59 выполнено отверстие 64, совмещенное с отверстием 65 в корпусе 49, которое соединено с полостью конвейера 12, примыкающего к загрузочной щели 66. Торец поршня 59 расположен на уровне плоскости перемещения конвейера, а боковая стенка порщня перекрывает отверстие 67 в корпусе канала. Выше верхнего порщня 53 и ниже нижнего порщня 50 в корпусе выполнены отверстия 68 и 69. Полости конвейеров 12 и 13 и отверстия 56, 67 и 69 через управляющие элементы, например электромагнитные вентили 40, 70, 71, 72 соединены с системой сжатого воздуха (не указана). Конвейер 12 также снабжен датчиками 73 перемещения пластин, например фотодатчиком.

Подъемник 25 служит для опускания деталей и выполнен аналогично, только отверстия 60 выполнены с наклоном в другую сторону, к верхней щели примыкает подающий конвейер 11, а к нижней щели - конвейер 12.

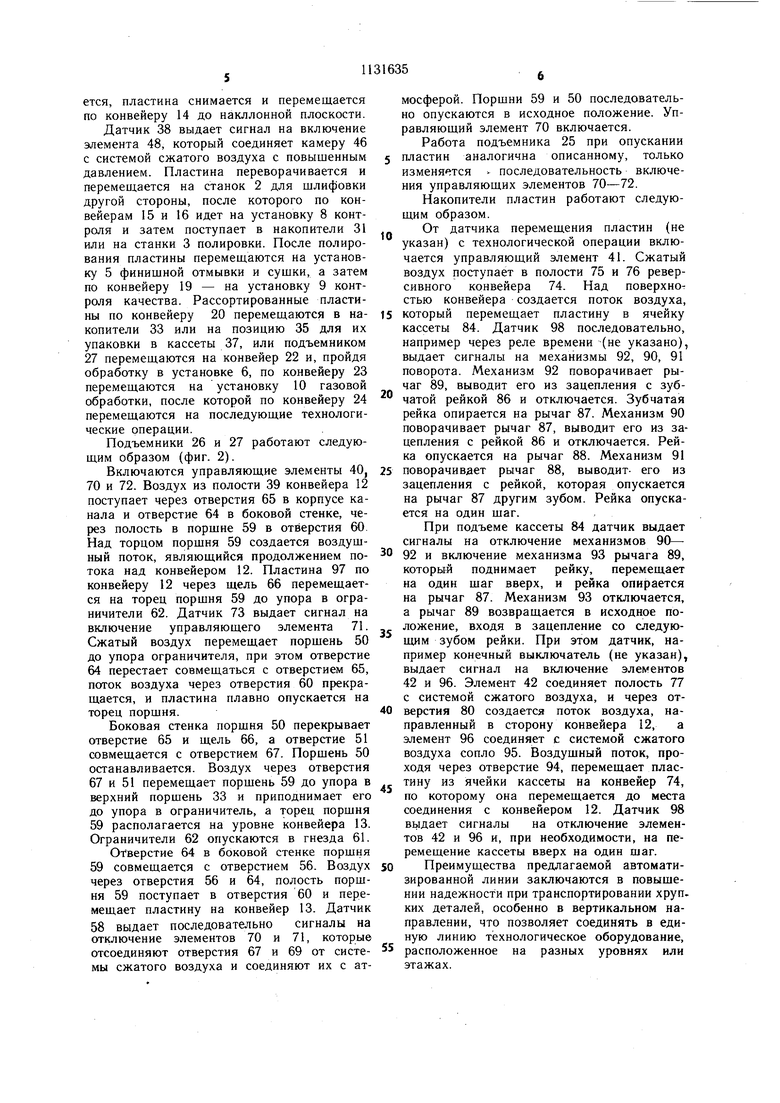

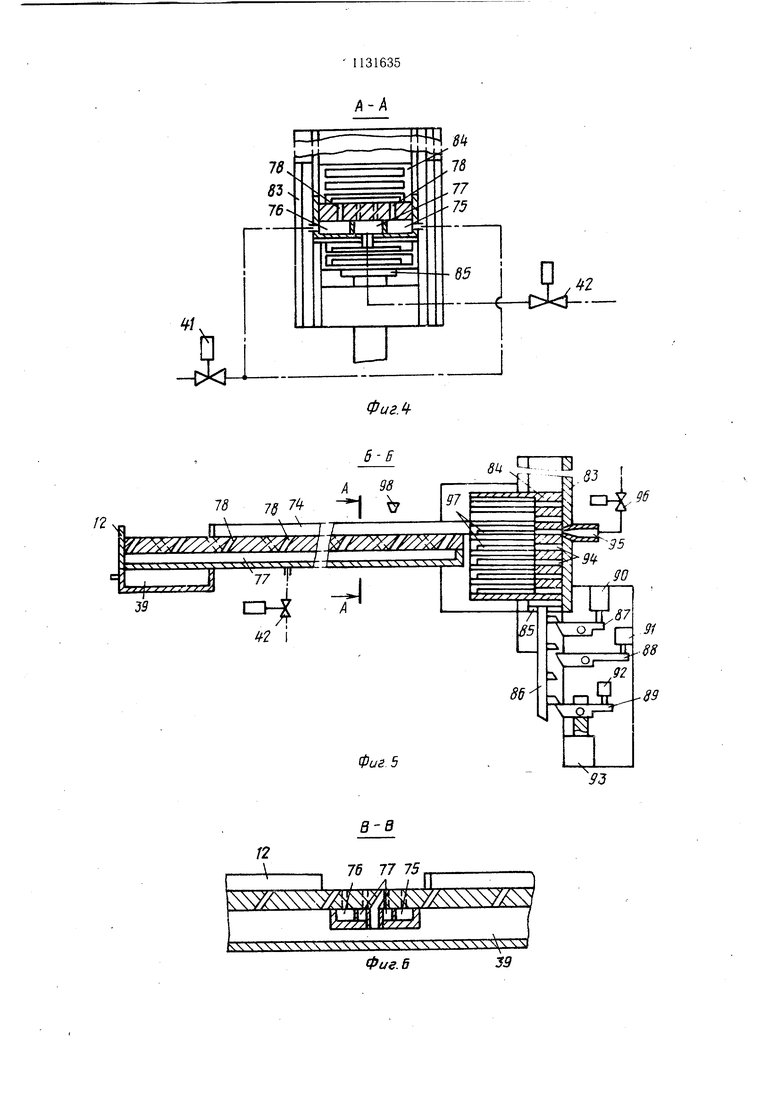

Накопители деталей (фиг. 3-7) выполнены в виде реверсивного конвейера, соединенного с конвейерами транспортной системы и механизма реверсивного перемещения кассет относительно плоскости перемещения детали по реверсивному конвейеру.

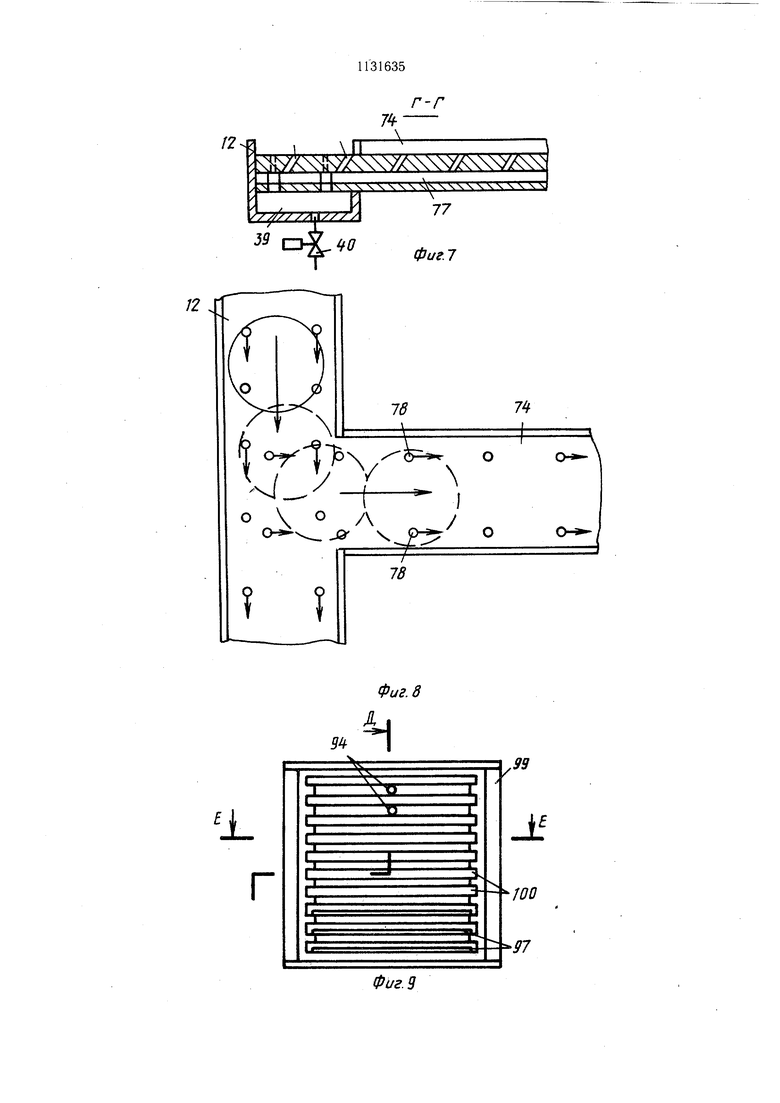

Полость реверсивного конвейера 74 разделена перегородками по меньшей мере на три полости 75, 76 и 77, причем отверстия 78 и 79 имеют наклон в одну сторону (в сторону кассеты), а полости соединены с системой сжатого воздуха через один управляющий элемент 41. Отверстия 80 имеют наклон в противоположную сторону (в сторону конвейера 12), а полость 77 соединена с системой сжатого воздуха через самостоятельный управляющий элемент 42. В месте соединения реверсивного конвейера 74 с конвейером 12 (фиг. 5-7) полости 75, 76 и 77 расположены в полости 39, а на поверхности конвейера 12 соответственно выпалнены дополнительные отверстия 81 и 82.

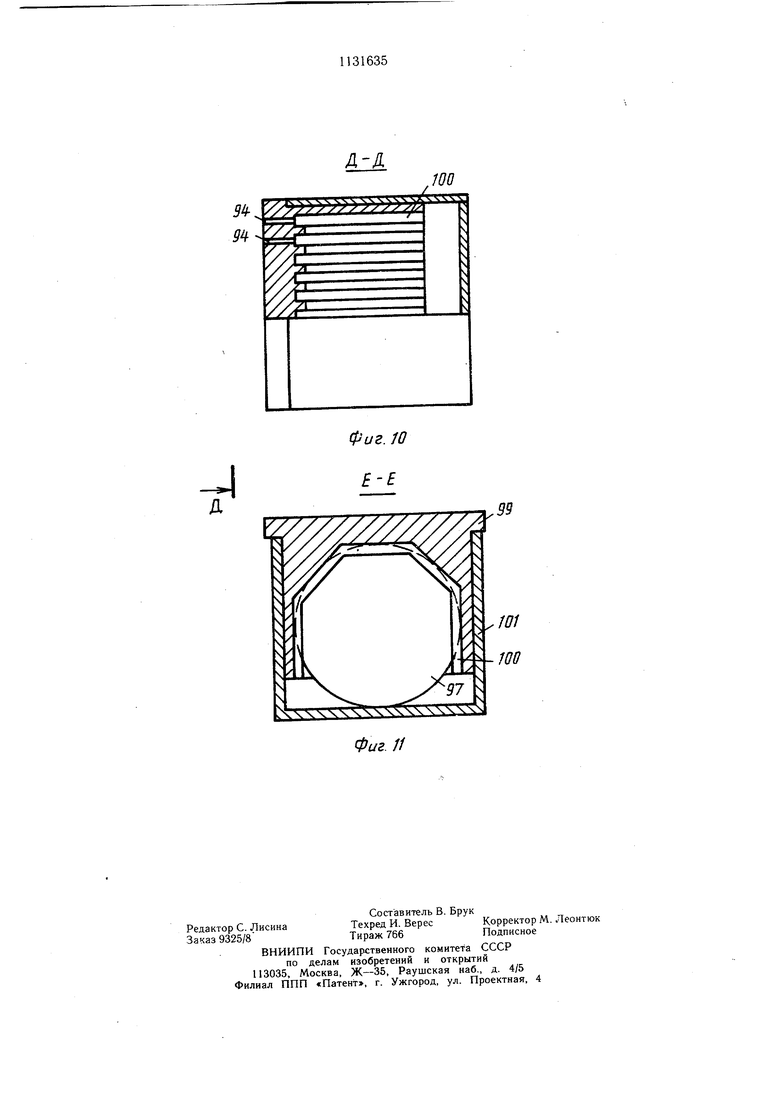

На корпусе реверсивного конвейера 74 закреплены направляющие 83, в которых расположена кассета 84 на толкателе 85 с зубчатой рейкой 86, которая входит в зацепление с тремя поворотными рычагами 87-89, снабженными механизмами 90- 93 поворота, например, в виде электромагнитов. В дне кассеты 84 выполнены отверстия 94, а направляющие снабжены соплом 95, соединенным через управляющий элемент 96 с системой сжатого воздуха (не указана). Кассета 84 служит для размещения обрабатываемых пластин (деталей) 97 после технологической операции или готовых деталей после окончания обработки на поз 35. Перед кассетой конвейер 74 снабжен датчиком 98 перемещения пластин.

Управление всеми элементами линии осуществляется автоматически с пульта управления (не указан).

В примере выполнения кассеты 84 (фиг. 9-11) она состоит из основания 99, в котором выполнены ячейки 100 для размещения пластин 97. В дне кассет, используе5 мых в накопителях, выполнены отверстия 94, а упаковочная кассета выполнена без -отверстий и снабжена крыщкой 101.

Автоматизированная линия работает саедующим образом.

В установки 4-6 травления и отмывки и сущки заливаются моющие растворы и включаются нагреватели (фиг. 5), например инфракрасные. Управляющими эллементами 40-43 в полости воздущных конвейеров 11-24 подается сжатый воздух, который,

5 выходя из отверстий, создает над поверхностью направленный поток. Трехходовым краном камеру 44 соединяют с вакуумной системой. На станки резки устанавливается заготовка для разрезания ее на пластины. После отрезания от заготовки пластины (детали) механизмом разгрузки она пере.мещается на конвейер 11 и по нему потоком воздуха переносится в подъемник 25, который опускает ее и перемещает на следующую технологическую операцию, например на отмыв5 ку или травление в установку 4. При наличии пластин в установке 4 датчик (не указан) выдает сигнал на включение управляющего SvieMeHTa 41 (фиг. 3-5) для подачи воздуха в полости 75 реверсивного конвейера 74 накопителя 28. Над поверхностью

0 конвейера через отверстия 78 создается поток воздуха, направленный в сторону кассеты 84.

Пластина .перемещается по конвейеру 11 до места сочленения с реверсивным конвейером 74 и подхватывается потоком воздуха, созданным над его поверхностью и направленным перпендикулярно конвейеру П. Пластина перемещается (фиг. 8) по реверсивному конвейеру 74 в ячейку кассеты 84, Датчик 98 срабатывает и выдает сигнал на опускание кассеты 84.

При отсутствии подачи пластин с предыдущей технологической операции на последующую, например со станков резки 1 на установку 4, тот же датчик наличия пластин выдает сигнал на подачу пластин из накопителя 28. После обработки на установке 4 пластина по конвейеру 12 перемещается на позицию 7 контроля Пластина 97 перемещается до отверстий,

0 соединенных с камерой 44, и присасывается. После проведения контроля качества трехходовым краном вручную или автоматически камеру 44 отсоединяют от вакуумной системы и соединяют с системой сжатого воздуха. Пластина перемещается в нако питель 29 или в подъемник 26, посредством

которого поднимается на транспортер 13

и по нему подается на станки односторонней

. щлифовки. Одна сторона пластиньь шлифуется, пластина снимается и перемещается по конвейеру 14 до накллонной плоскости.

Датчик 38 выдает сигнал на включение элемента 48, который соединяет камеру 46 с системой сжатого воздуха с повышенным давлением. Пластина переворачивается и перемещается на станок 2 для щлифовки другой стороны, после которого по конвейерам 15 и 16 идет на установку 8 контроля и затем поступает в накопители 31 или на станки 3 полировки. После полирования пластины перемещаются на установку 5 финишной отмывки и сущки, а затем по конвейеру 19 - на установку 9 контроля качества. Рассортированные пластины по конвейеру 20 перемешаются в накопители 33 или на позицию 35 для их упаковки в кассеты 37, или подъемником 27 перемещаются на конвейер 22 и, пройдя обработку в установке 6, по конвейеру 23 перемещаются на установку 10 газовой обработки, после которой по конвейеру 24 перемещаются на последующие технологические операции.

Подъемники 26 и 27 работают следующим образом (фиг. 2).

Включаются управляющие элементы 40, 70 и 72. Воздух из полости 39 конвейера 12 поступает через отверстия 65 в корпусе канала и отверстие 64 в боковой стенке, через полость в порщне 59 в отверстия 60. Над торцом порщня 59 создается воздущный поток, являющийся продолжением потока над конвейером 12. Пластина 97 по конвейеру 12 через щель 66 перемещается на торец порщня 59 до упора в ограничители 62. Датчик 73 выдает сигнал на включение управляющего элемента 71. Сжатый воздух перемещает порщень 50 до упора ограничителя, при этом отверстие 64 перестает совмещаться с отверстием 65, поток воздуха через отверстия 60 прекращается, и пластина плавно опускается на торец порщня.

Боковая стенка порщня 50 перекрывает отверстие 65 и щель 66, а отверстие 51 совмещается с отверстием 67. Поршень 50 останавливается. Воздух через отверстия 67 и 51 перемещает порщень 59 до упора в верхний поршень 33 и приподнимает его до упора в ограничитель, а торец порщня 59 располагается на уровне конвейера 13. Ограничители 62 опускаются в гнезда 61.

Отверстие 64 в боковой стенке поршня 59 совмещается с отверстием 56. Воздух через отверстия 56 и 64, полость поршня 59 поступает в отверстия 60 и перемещает пластину на конвейер 13. Датчик 58 выдает последовательно сигналы на отключение элементов 70 и 71, которые отсоединяют отверстия 67 и 69 от системы сжатого воздуха и соединяют их с атмосферой. Порщни 59 и 50 последовательно опускаются в исходное положение. Управляющий элемент 70 включается.

Работа подъемника 25 при опускании 5 пластин аналогична описанному, только изменяется - последовательность включения управляющих элементов 70-72.

Накопители пластин работают следующим образом.

От датчика перемещения пластин (не указан) с технологической операции включается управляющий элемент 41. Сжатый воздух поступает в полости 75 и 76 реверсивного конвейера 74. Над поверхнот стью конвейера создается поток воздуха,

5 который перемещает пластину в ячейку кассеты 84. Датчик 98 последовательно, например через реле времени (не указано), выдает сигналы на механизмы 92, 90, 91 поворота. Механизм 92 поворачивает рычаг 89, выводит его из зацепления с зубчатой рейкой 86 и отключается. Зубчатая рейка опирается на рычаг 87. Механизм 90 поворачивает рычаг 87, выводит его из зацепления с рейкой 86 и отключается. Рейка опускается на рычаг 88. Механизм 91

5 поворачивает рычаг 88, выводит- его из зацепления с рейкой, которая опускается на рычаг 87 другим зубом. Рейка опускается на один щаг.

При подъеме кассеты 84 датчик выдает сигналы на отключение механизмов 90-

0 92 и включение механизма 93 рычага 89, который поднимает рейку, перемещает на один шаг вверх, и рейка опирается на рычаг 87. Механизм 93 отключается, а рычаг 89 возвращается в исходное положение, входя в зацепление со следующим зубом рейки. При этом датчик, например конечный выключатель (не указан), выдает сигнал на включение элементов 42 и 96. Элемент 42 соединяет полость 77 с системой сжатого воздуха, и через отверстия 80 создается поток воздуха, направленный в сторону конвейера 12, а элемент 96 соединяет с системой сжатого воздуха сопло 95. Воздушный поток, проходя через отверстие 94, перемещает пластину из ячейки кассеты на конвейер 74, по которому она перемещается до места соединения с конвейером 12. Датчик 98 вьщает сигналы на отключение элементов 42 и 96 и, при необходимости, на перемещение кассеты вверх на один шаг.

0 Преимущества предлагаемой автоматизированной линии заключаются в повышении надежности при транспортировании хруп, ких деталей, особенно в вертикальном направлении, что позволяет соединять в единую линию технологическое оборудование, расположенное на разных уровнях или этажах.

22 /

2/

I I I 11 П 2Ь

Гпт

лз

n

.

J5 с

Т137 37

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для передачи пластин между конвейерами,расположенными на разных высотных уровнях | 1982 |

|

SU1066918A1 |

| Механизм управления станка для резки изделия М.Г.Ураевского | 1981 |

|

SU1089307A1 |

| Способ штамповки деталей из полосового материала и установка для его осуществления | 1987 |

|

SU1586826A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Стенд для испытаний двигателя внутреннего сгорания | 1974 |

|

SU564827A3 |

| Стенд для испытания двигателя внутреннегоСгОРАНия | 1975 |

|

SU850027A3 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1682019A1 |

| Устройство для нанесения клея на кромки обувных деталей из мягких материалов | 1990 |

|

SU1784202A1 |

| Устройство для штабелирования и разборки штабеля листовых изделий | 1988 |

|

SU1708724A1 |

| Сборочный центр | 1985 |

|

SU1311908A1 |

1. АВТОМАТИЗИРОВАННАЯ ЛИНИЯ с установленными в заданной технологической последовательности оборудованием и транспортной системой, например, на воздушной подушке с системой питания сжатым воздухом, содержаш,ей конвейеры, накопители деталей и подъемники с вертиeCin:o {}ilf.A I ,,,} - ЧЬ: s.V)J I б кальным каналом для перемещения деталей, отличающаяся тем, что, с целью повышения надежности при транспортировании хрупких пластин, подъемник выполнен в виде трех независимых соосно установленных в вертикальном канале полых поршней, причем вертикальный канал подъемника и поршни имеют отверстия, связанные с системой питания сжатым воздухом, при этом верхний и нижний поршни снабжены ограничителями их перемеш,ения в вертикальном канале. 2.Линия по п. 1, отличающаяся тем, что накопитель деталей снабжен соплом для подачи воздуха и кассетой с приводом ее перемещения в виде толкателя с зубчаi той рейкой и трех рычагов с механизмами их поворота. (Л 3.Линия по п. 1, отличающаяся тем, что конвейер сна,бжен камерой и трехходовым краном, связанным с системой питания.

°

фиг 1

фиг. 2

12

8f

«/

81

3«r-. .

г

0- о т

9- О

7 79 t

Т

т1

fc с.

3f-/-TV

di

u

- I

О

Т

Фиг.З

/

77 75 4..ЛД

. x N

cSU«

ФигЛ

i

Фие.6

39

9

J

г-г

Фиг. 8

Фиг. 9

2P.

г//(Д. 4

т1

f-

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бобров В | |||

| П., Чеканов Л | |||

| И | |||

| Транспортные и загрузочные устройства автоматических линий | |||

| М., «Машиностроение, 1980, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1984-12-30—Публикация

1981-10-06—Подача