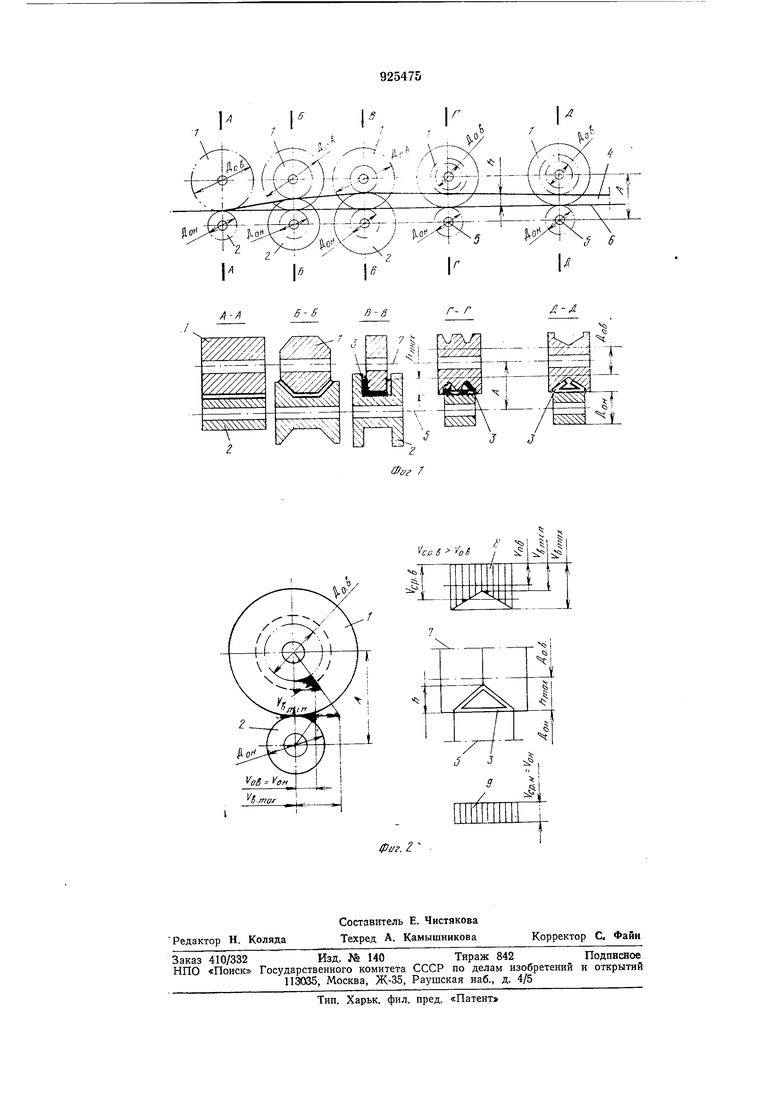

Изобретение относится к обработке металлов давлением, а более конкретно к оборудованию, применяемому для производства гнутых профилей проката. При изготовлении гнутых профилей на профилегибочных станах существенное влияние на качество продукции и стабильность процесса формовки, износ валков, производительность оборудования, энергозатраты, величину крутящих моментов и распределение их между валками оказывает скоростной режим профилирования, который во многом зависит от принятых значений основных диаметров валков и уровня размещения валков в стане по клетям. Известен профилегибочный стан, в котором содержится ряд последовательно установленных клетей с расположенными попарно один над другим валками, о-бразующими калибры. Верхний валок в каждой .«лети выполнен с основным диаметром, равным основному диаметру нижнего валка. Рабочие калибры валков выполнены .от уровня формовки в сторону верхнего валка. При этом уровень формовки определяется плоскостью, касательной к основным окружностям нижних валков 1. В каждой паре валков калибр размещен та1кимобразом, :чтобы его стенки были удалены от оси нижнего валка не менее, чем на радиус основной окружности. Недостатком такого стана является то, что при изготовлении гнутых профилей, преимущественно полузакрытых и закрытых, в том числе содержащих подогнутые на угол более чем 90° баковые стенки, в последних клетях стана, после достижения профилем максимальной высоты формовки не обеспечивается требуемая скорость профилирования и натЯЖение профиля между клетями, вследствие чего, имеет место петлеобразование формуемой заготовки и ее излом в продольном .направлении, на поверхности изготавливаемых профилей возникают дефекты в виде царапин, задиров, рисок. Из-за пробуксовки профиля в валках имеют место значительные энергопотери на трение, а также поломки рабочих и щестеренных клетей стана вследствие перегрузок. Известен профилегибочный стан, в котором содержится ряд последовательно установленных клетей с расположенными попарно один над другим валками, образующими калибры переменной высоты и ширины; верхние валки в этом стане выполнены с основным диаметром., равным основному диаметру нижнего валка, причем оси верхних валков каждой клети смещены в вертикалыюи плоскости относительно оси верхнего валка первой клети на величин}-, равную высоте калибра данной клети, а расстояние между осями валков определено формулой А (,й(Д -. -Лов) h, где Дон - основные диаметры соответственно нижнего и верхнего валков каждой клети; h - высота калибра 2. Преимуществом этого стана является его компактность и минимальный вес комплекта валков для изготовления профилей, оптнмальные габарнты |Шестереиных и рабочих клетей, минимальные энергозатраты при нрофилировании широкого сортамента ирофилей. Недостатком такого стана является то, что в ряде сл1учаев при изготовлении полузакрытых и зааСрытых профилей, в том числе содержащих боковые стеики, подогнутые более чем на 90°, в послединх клетях стана носле достижения профилем максимальной высоты формовки не обеснечивается требуемая скорость профилирования и натяжение профиля между .клетями, вследствие чего имеет место петлеобразование формуемой заготовки и ее излом в продольном направлении, на новер,хности изготавливаемых нрофилей возникают дефекты в виде царапин, заднров, рисок. Из-за пробуксовки профиля в валках имеют место значительные энергопотерн на трение, а также поломки рабочих н шестеренных клетей стана вследствие перегрузок. Наиболее блиаким по технической оущности и достигаемому результату к изобретению является профилегибочный стан, в котором содержится ряд последовательно установленных клетей с расноложеиными попарно один над другим валками, образующими калибры. Нижний валок в каждой клети выполнен с минимально допустимым основным диаметром, определяемым из условия прочности валка при максимально возможных нагрузках {S. Оси всех нижних валков в стане размещены в одной плоскости. Расстояние между осями верхнего и нижнего валков в каждой клети постоянно и онредел.яется формулойА 0,5(Дон-|-Д„в) +S, где 5 - толщина заготовки. Соотнощенйе между осно вными диаметрами верхнего и нижнего валков принято для всех клетей стана одинаковым. Это соотношение выбрано из условия выполнения в верхнем валке калибра для получения профиля с максимальной высотой фор.мовки и соответствует передаточному отно шению шестеренной клети. В стане предусмотреи1зг олинаковые линейные скорости на основных окружностях верхнего и нижнего валков при онтимальных размерах нижних валиков. На таком стане изготавливают профили широкого сортамента со сравнительно большой высотой формовки (до 200- 250 мм) непрерывным, порулонным и поштучным способами. Общим для прототипа и предлагаемого стана является то, что профилегибочиый стан содержит ряд кинематически связаиных с шестеренными клетями рабочих клетей с расположениымн в них попарно один над другим валками, образующими за счет вреза рабочих ручьев от уровня формовки в сторону верхних валков калибры. Нреимуществом такого стана является возможность изготавливать на нем профили сравнительно щирокого сортамента ненрерывным н ноштучным способами при оптимальных размерах нижких валков, простота настройки стана благодаря прямолинейности осп профилирования. Недостатком такого стана является то, что при изготовлении гнутых ирофилей, преимущественно полузакрытых и закрытых, в том числе содержащих подогнутые на угол более, чем 90°, боковые стенки, is последних клетях стана после достижения профилей максимальной высоты формовки не обеспечивается требуемая скорость профилирования н натяжение профиля между клетями, вследствие чего имеет место петлеобразование формуемой заготовки и ее излом в продольном наиравлеиии, на поверхности изготавливаемых профилей возникают дефекты в виде царапин, задиров, рисок. Из-за пробуксовки профиля в валках имеют место значительные энергонотери на трение, а также поломки отдельных узлов и агрегатов стана. Целью изобретения является новышение качества профилей и уменьшение энергозатрат на формовку. С этой целью в профнлегибочном стане преимущественно для профилей, высота которых при формовке последовательно возрастает в первых «летях и по достижении максимума уменьшается в последних, содержащем ряд клетей с установленными один под другим валками, образующими калибры, в последних клетях, носле клети, содержащей валки с калибром максимальной высоты, верхние и нижние валки выполнены с соотношением между основными диаметрами, равным единице, при этом осп всех валков расположены на неизменном уровне относительно оси профилирования и расстояние между осями верхних и нижних валков одинаково во всех клетях. На фиг. 1 приведены схемы валков специального полузакрытого профиля в профилегибочном стане предлагаемой конструкцик; на фиг. 2- схема расположения валков в стане.

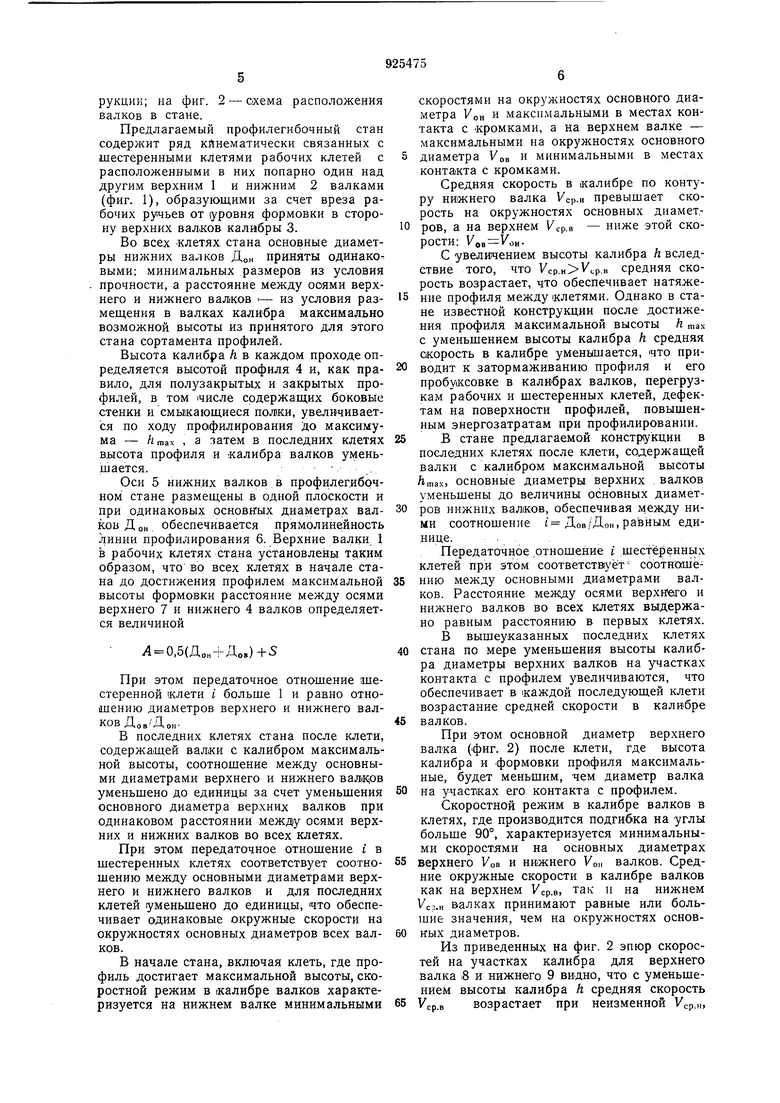

Предлагаемый профилегибочный стан содержит ряд кинематически связанных с шестеренными клетями рабочих клетей с расположенными в них попарно один над другим верхним 1 и нижним 2 валками (фиг. 1), образующими за счет вреза рабочих ручьев от уровня формовки в сторону верхних валков калибры 3.

Во всех «летях стана основные диаметры нижних валков До„ приняты одинаковыми: минимальных размеров из условия прочности, а расстояние между осями верхнего и нижнего вал1ков - из условия размещения в валках калибра максимально возможной высоты из принятого для этого стана сортамента профилей.

Высота калибра h в каждом проходе определяется высотой профиля 4 и, как правило, для полузакрытых и закрытых профилей, в том числе содержащих боковые стенки и смыкающиеся пол1ки, увеличивается по ходу профилирования До максимума - /г max , а Г5атем в последних клетях высота профиля и калибра валков уменьшается..

Оси 5 нижних валков в профилегдбочном стане размещены в одной плоскости и при одинаковых основных диаметрах валкой Д он обеспечивается прямолинейность линии профилирования 6. Верхние валщ 1 в рабочих клетях стана установлены таким образом, что во всех клетях в начале стана до достижения профилем максимальной высоты формовки расстояние между осями верхнего 7 и нижнего 4 валков определяется величиной

Л 0,5(Дон-ЬДов)+5

При этом передаточное отношение шестеренной клети i больше 1 и равно отношению диаметров верхнего и нижнего валков До„/Д„„.

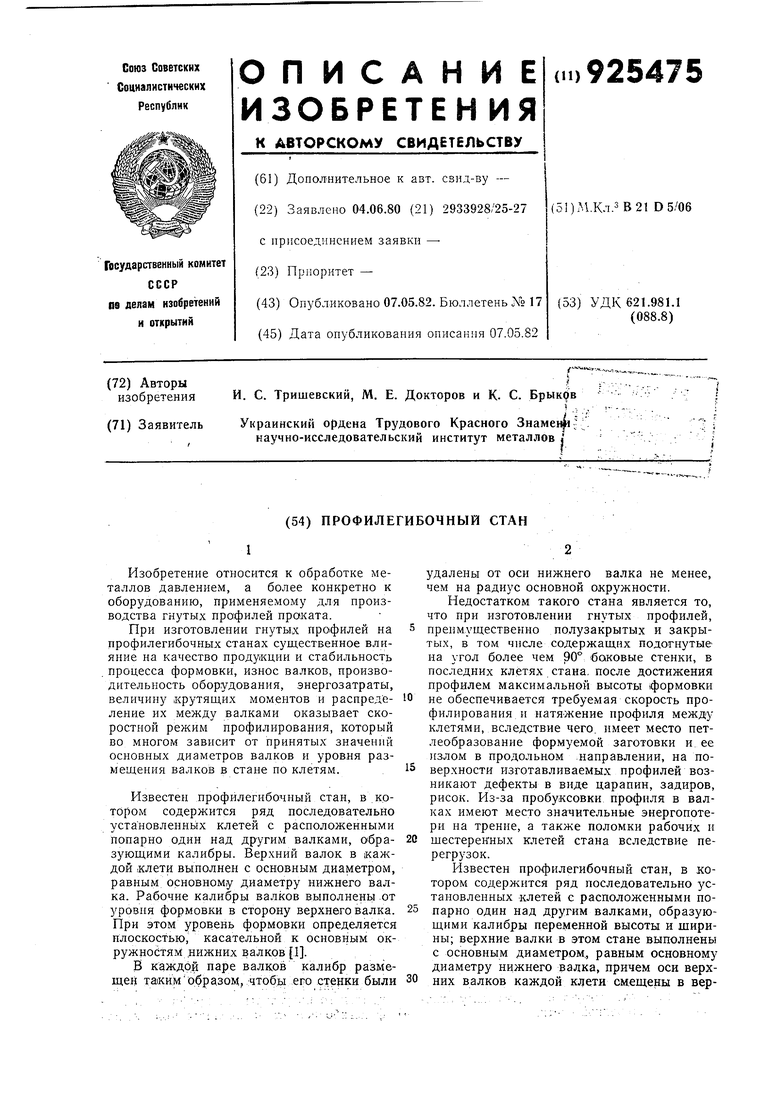

В последних клетях стана после клети, содержащей валки с калибром максимальной высоты, соотношение между основными диаметрами верхнего и нижнего вал1К1ов уменьщено до единицы за счет уменьшения основного диаметра верхних валков при одинаковом расстоянии между осями верхних и нижних валков во всех клетях.

При этом передаточное отношение i в естеренных клетях соответствует соотноению между основными диаметрами верхнего и нижнего валков и для последних клетей уменьшено до единицы, что обеспечивает одинаковые окружные скорости на кружностях основных диаметров всех валков.

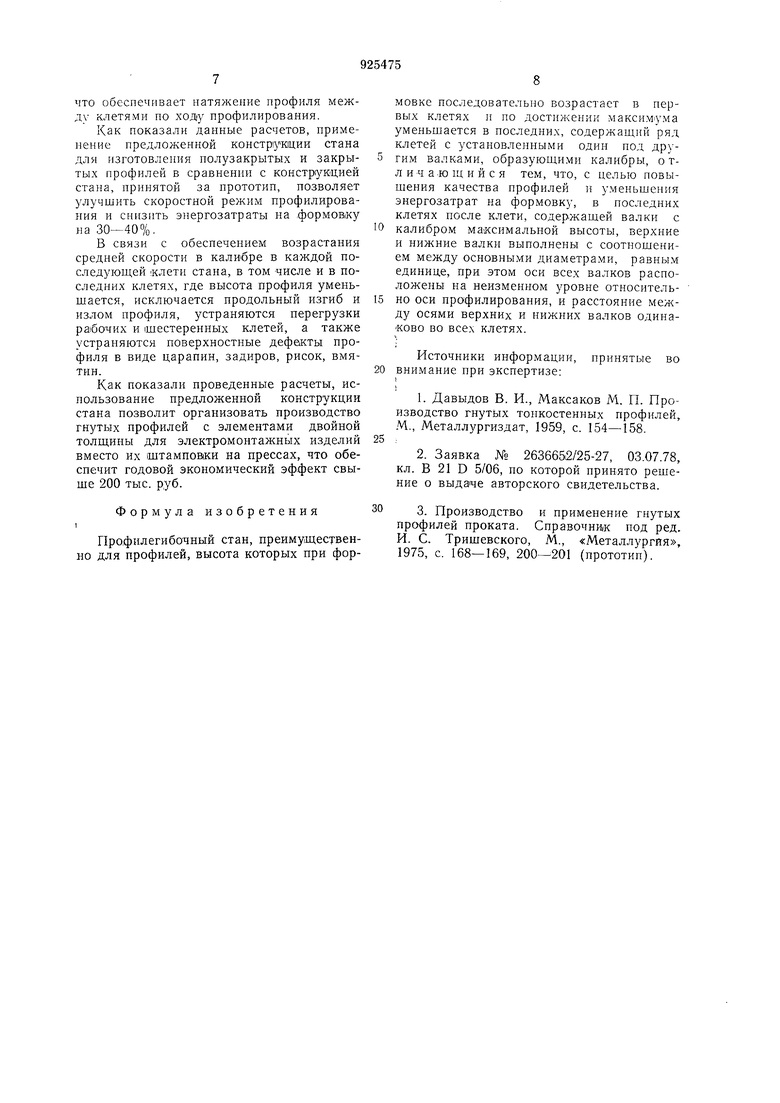

В начале стана, включая клеть, где проиль достигает максимальной высоты, скоостной режим в жалибре валков характеизуется на нижнем валке минимальными

скоростями на окружностях основного диаметра УОН и максимальными в местах контакта с кромками, а на верхнем валке - максимальными на окружностях основного 5 диаметра УОВ и минимальными в местах контакта с кромками.

Средняя скорость в калибре по контуру нижнего валка Vcp.n превышает скорость на окружностях основных диаметров, а на верхнем Кср.в - ниже этой скорости: УОВ увеличением высоты калибра h вследствие того, что Vcp..B средняя скорость возрастает, что обеспечивает натяжение профиля между клетями. Однако в стане известной конструкции после достижения профиля максимальной высоты h max

с уменьшением высоты калибра h средняя скорость в калибре уменышается, что приводит к затормаживанию профиля и его пробуксовке в калибрах валков, перегрузкам рабочих и шестеренных клетей, дефектам на поверхности профилей, повышенным энергозатратам при профилировании.

5 Б стане предлагаемой конструкции в последних клетях после клети, содержащей валки с калибром максимальной высоты /1,пах, основные диаметры верхних валков уменьшены до величины основных диаметров нижних валков, обеспечивая хмежду ними соотношение j Дов/Дон,равным единице.. ,

Передаточное .отношение i щестеренньгх клетей при этом соответствует- соотношению между основными диаметрами валков. Расстояние между осями верхнего и нижнего валков во всех клетях выдержано равным расстоянию в первых клетях. В вышеуказанных последних клетях

0 стана по мере уменьшения высоты калибра диаметры верхних валков на участках контакта с профилем увеличиваются, что обеспечивает в каждой последующей клети возрастание средней скорости в калибре

5 валков.

При этом основной диаметр верхнего валка (фиг. 2) после клети, где высота калибра и формовки профиля максимальные, будет меньшим, чем диаметр валка

0 на участках его контакта с профилем.

Скоростной режим в калибре валков в клетях, где производится подгибка на углы больше 90°, характеризуется минимальными скоростями на основных диаметрах

5 верхнего Уов и нижнего Voir валков. Средние окружные скорости в калибре валков как на верхнем Уср.в, так и на нижнем VCO.H валках принимают равные или большие значения, чем на окружностях основ0 кых диаметров.

Из приведенных на фиг. 2 эпюр скоростей на участках калибра для верхнего валка i8 и нижнего 9 видно, что с уменьшением высоты калибра h средняя скорость

Уср.в возрастает при неизменной Уср.н,

что обеспечивает натяжение профиля между клетями по ходу профилирования.

Как показали данные расчетов, применение предложенной конструкции стана для изготовления полузакрытых и закрытых профилей в сравнении с конструкцией стана, принятой за прототип, позволяет улучшить скоростной режим профилирования и снизить энергозатраты на формовку на 30-40%.

В связи с обеспечением возрастания средней скорости в калибре в каждой последующей клети стана, в том числе и в последних клетях, где высота профиля уменьшается, исключается продольный изгиб и излом профиля, устраняются перегрузки рабочих и шестеренных клетей, а также устраняются поверхностные дефекты профиля в виде царапин, задиров, рисок, вмятин.

Как показали проведенные расчеты, использование предложенной конструкции стана позволит организовать производство гнутых профилей с элементами двойной толщины для электромонтажных изделий вместо их штамповки на прессах, что обеспечит годовой экономический эффект свыше 200 тыс. руб.

Формула изобретения

I

Профилегибочный стан, преимущественно для профилей, высота которых при формовке последовательно возрастает в первых клетях и по достижении максим|ума уменьшается в последних, содержащий ряд клетей с установленными один под другим валками, образующими калибры, отличающийся тем, что, с целью повышения качества профилей и уменьшения энергозатрат на формовку, в последних клетях после клети, содержащей валки с

калибром максимальной высоты, верхние и нижние валки выполнены с соотношением между основными диаметрами, равным единице, при этом оси всех валков расположены на неизменном уровне относительно оси профилирования, и расстояние между осями верхних и нижних валков одинаково во всех клетях.

Источники информации, принятые во

внимание нри экспертизе:

1. Давыдов В. И., Максаков М. П. Производство гнутых тонкостенных профилей, М., Металлургиздат, 1959, с. 154-158.

2.Заявка № 263665i2/25-27, 03.07.78, кл. В 21 D 5/06, по которой принято решение о выдаче авторского свидетельства.

3.Производство и применение гнутых профилей проката. СправочнИ|К под ред. И. С. Тришевского, М., «Металлургия, 1975, с. 168-169, 200-201 (прототип).

,Л УА§ (-(- Y - - J5;r|

/ /.у.У / V /

.

. у

г

д

..- .

J

-, ,

. t

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилегибочный стан | 1980 |

|

SU942848A1 |

| Профилегибочный стан | 1979 |

|

SU880554A1 |

| Профилегибочный стан | 1988 |

|

SU1569051A1 |

| Валки рабочей клети многоклетьего профилегибочного стана | 1980 |

|

SU869909A1 |

| Профилегибочный стан | 1978 |

|

SU764778A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Инструмент профилегибочного стана | 1987 |

|

SU1480921A2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 2002 |

|

RU2220017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ЗАМКНУТОГО И ПОЛУЗАМКНУТОГО СЕЧЕНИЙ | 1994 |

|

RU2071850C1 |

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1058670A1 |

Авторы

Даты

1982-05-07—Публикация

1980-06-04—Подача