Изобретение относится к обрабртке металлов давлением,, а более конкретно - к производству гнутых профилей на профилегибочных станах и может 5 быть использовано при изготовлений профилей корытных, замкнугых,с бтбор,трвками, гофрированных и других.

При изготовлении гнуты 4 профилей методом постепенной подгибки загртрв- Q ки в валках стана существенное влияние на качество профилей, стабильность процесса профилирования, износ валков, производительность оборудования, энергозатраты, величину крутящих моментов и распределения их между валками оказывает скоростной режим профи-лирования, который во мнргом зав.исит от окружных скоростей в калибре валков каждой клети. Основные диаметры 20 валков являются параметрами стайа, имеют практически постоянные значения и определяются из условий раз- . мещения в валках профиля наибольшей высоты из сортамента стана. При этом 25 для профилей с небольшой высотой сечения основные диаметры валков по лучаются завьпаенными, что и приводит к увеличению габаритов и веса валков и стана.30

В ряд;е случаев при изготовлении .. корытных, замкнутых, с отбортовками, гофрированных и других профилей не обеспечивается оптимальный скоростной режим формовки и требуемое качество профилей при минимальных энергозатратах на формовку из-за размещения формуёюах элементов профиля вдали от основных йиаметров . обоих валков.

Известен профилегибочный стан, включающий калибры/ размещенные на основных дйаметреис валков l.

Особенностью калибровки этого стана является выполнение верхних валков с основным диаметр 1 большим, чем основной диаметр нижних вгшков,и , размещение (врез) калибра со стороны isepxHero валка. При этом соотношение между основньвли диаметрами верхнего и нижнего валкрв принимается по характеристике стана для всех клеТей одинаковым и нижний валок выполняется с минимальным оснрвным диаметром. В калибре предусмотрено создание бдинаковьк скоростей в точках и на участках верхнего и нижнего валков, размещенных на основных диаметрах.

Общим для известного стана и за- являемого является то, что калибровка валков профйлегйбочногр стана дай изготовления гнутых профилей. проката, преимщественно корытньЬс, гофрированных, замкнутых, включает размещенные на основных диаметрах приводных валков калибры.

Преимуществом такой калибровки явлйется возможность изготавливать по ней профили сравнительно широкого сортамента со сравнительно большой высбтой ф01рмовки (до 200-300 мм) непрерывным и поштучным способами при Оптимальных размерах нижних валков, простота настройки стана благодаря прямолинейности оси профилирования

Недостатком известного стана являетсй неоправданно завышенные диаметральные размеры и вес верхних валков для профилей меньшей высоты в сравнений с максимально допустимой для данного стана, а также сравнительно низкое качество поверхности изготавливаемых .профилей из-за царапин, задиров, рисок, возникающих при пробуксовке профиля в калибре валков вследствие перепада скоростей на участках контакта валка и профиля особенно на удаленных от основных диаметров. При эт.ом наблюдаются значительные потери на трение. В ряде случаев при изготовлении кррытных, гофрированных, замкнутых и других профилей не обеспечивается требуемая скорость профилирования по клетям и натяжение профиля, вследствие чего имеет место петлеобразование формуемой заготовки и ее излом в продольном направлении. Отсоединение от привода отдельных валков увеличиваетнёравномёрйость загрузки, станка rio прохоам и дополнительным энергЬпотерям на трение и ухудшает кач;ество профилёй.

Целыеизобретения является улучение качества профилей и уменьшение еталлоемкости.

С этой целью оси верхних валков каждой клети смещены в вертикальной ПлосксЗсти относительно оси верхнего валка первой клети на величину , равную высоте калибра в дайнрй клёти, а расстояние между осями валков опреелено по формуле . -А 0,5 (Д + fljjjj) + h,

где Д Д

основной диаметр нижнего

он валКа каждой клети основной диаметр верхнего

ОБ валка каждой клети h - высота калибра,

Верхний валок каждой клети может быть Вйпблйен с основным диаметром, авным основному диаметру нижнего валка. .

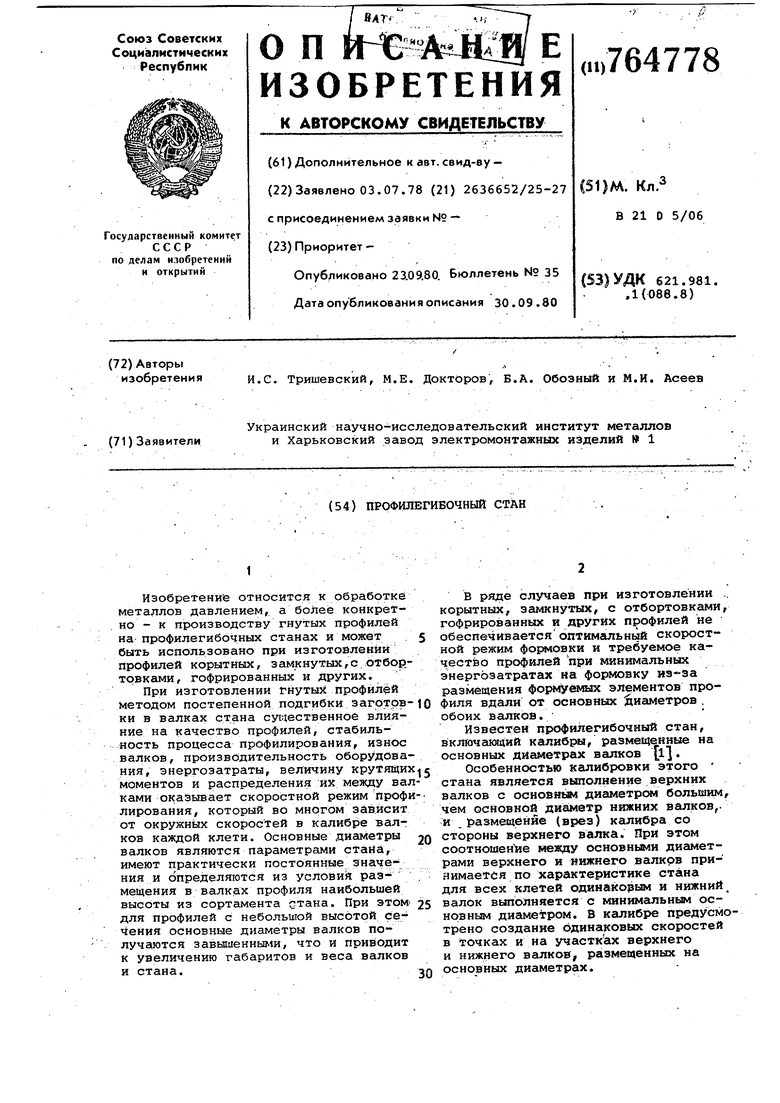

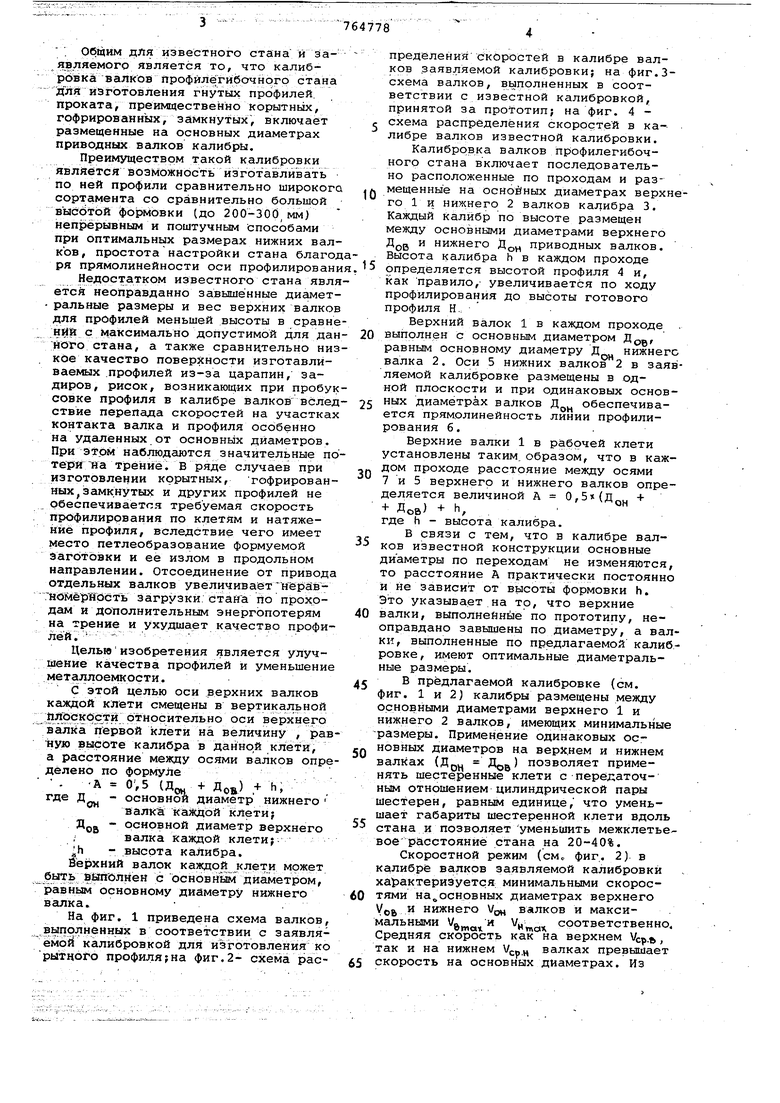

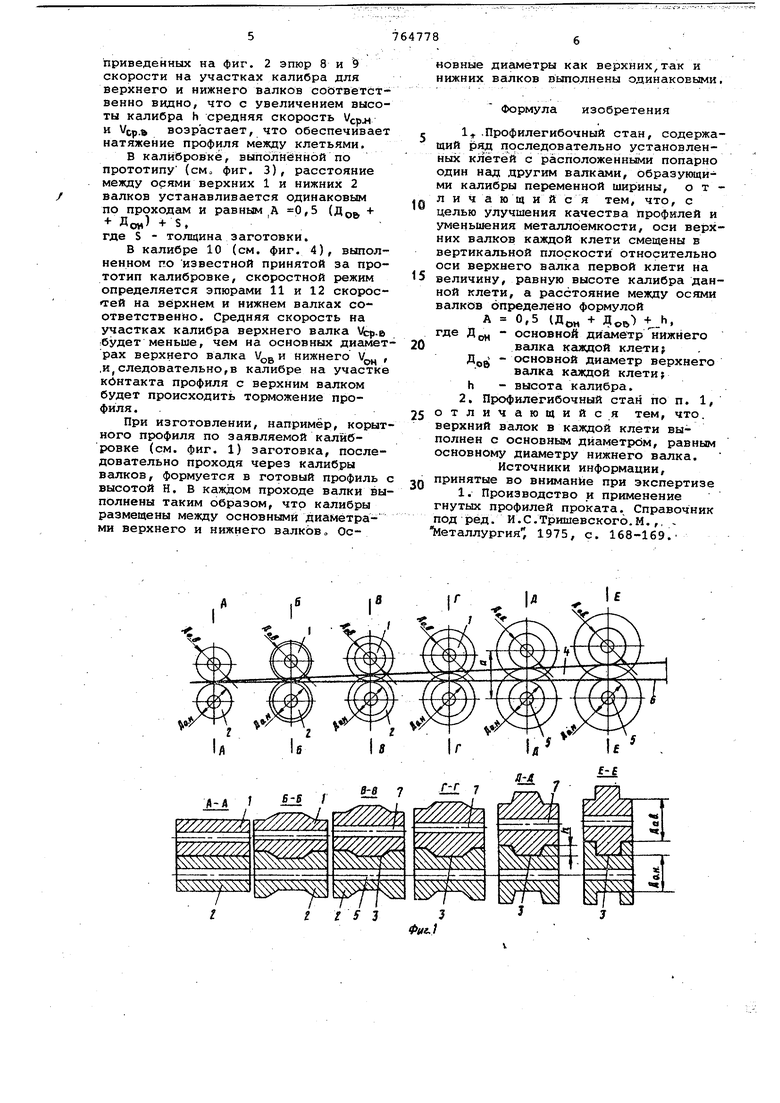

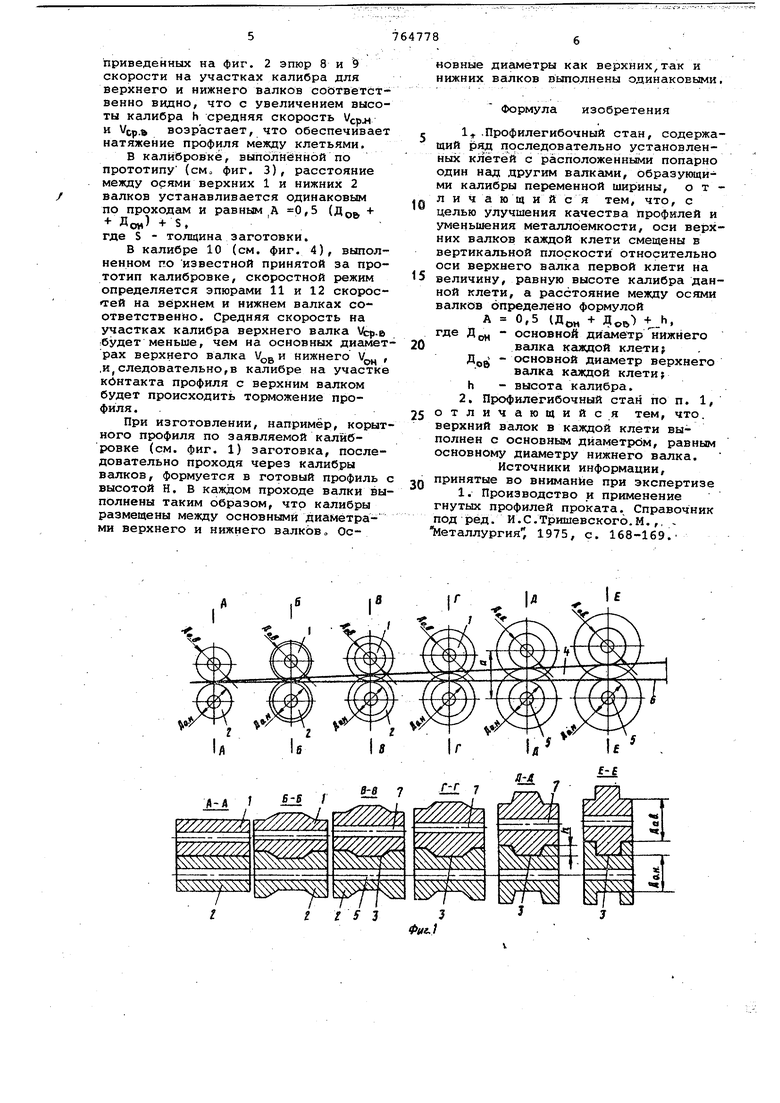

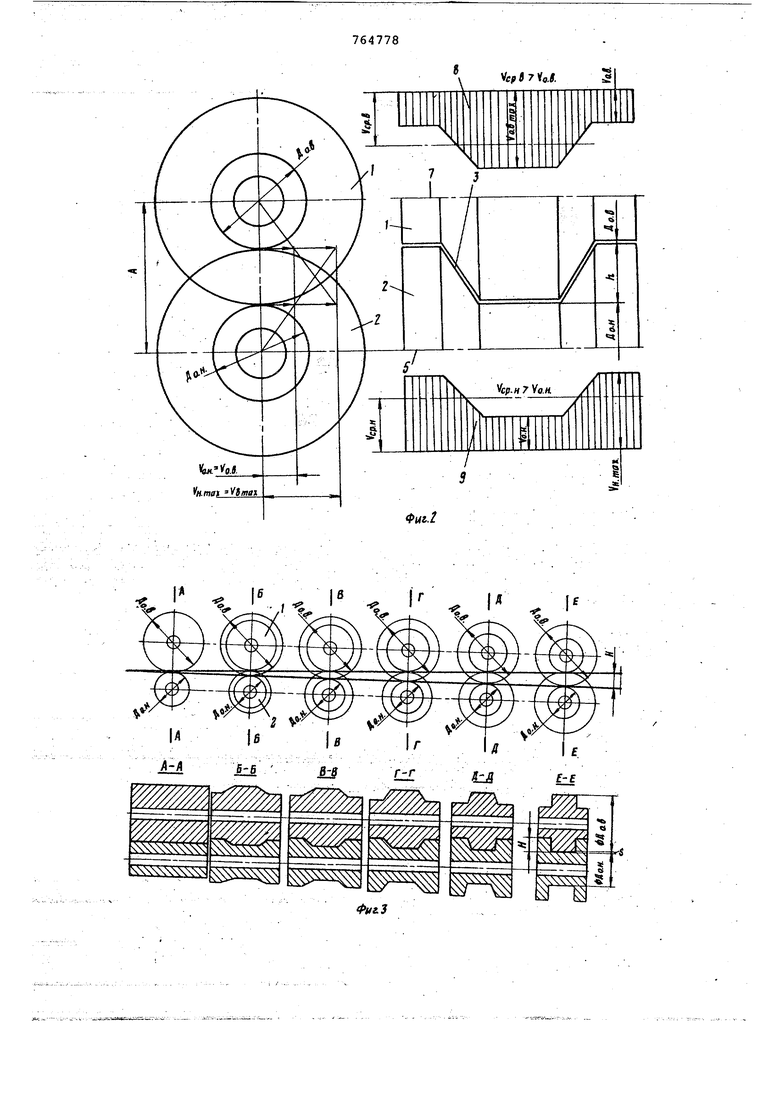

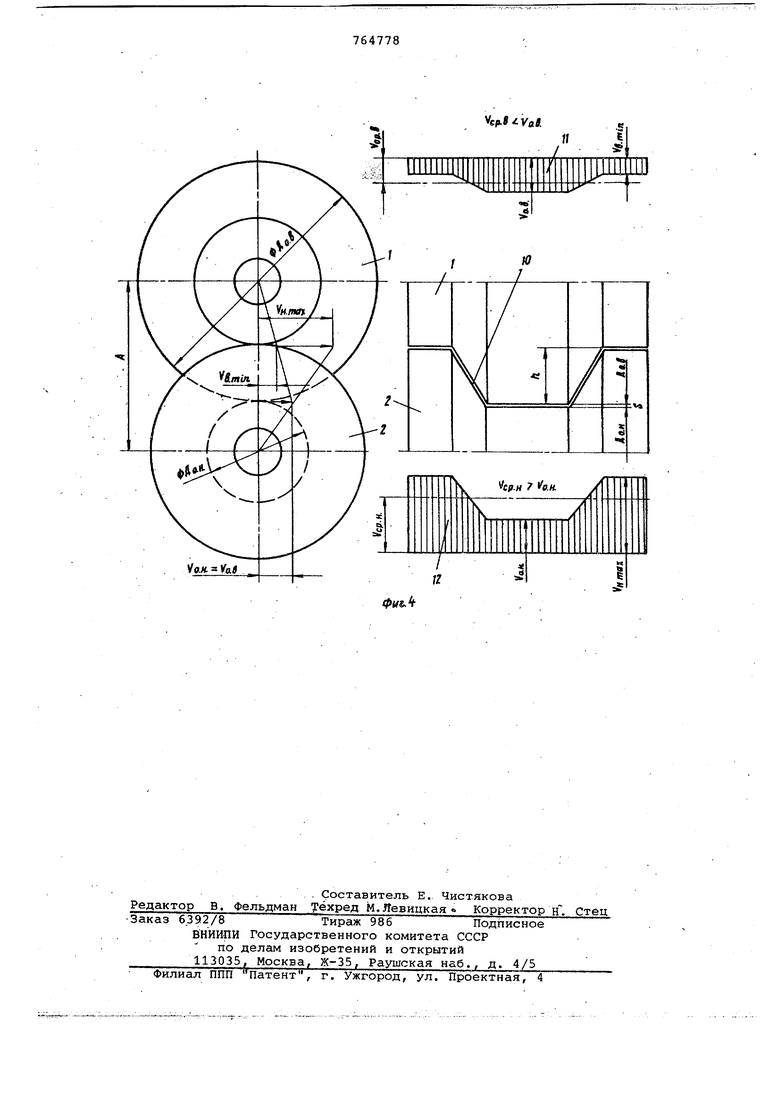

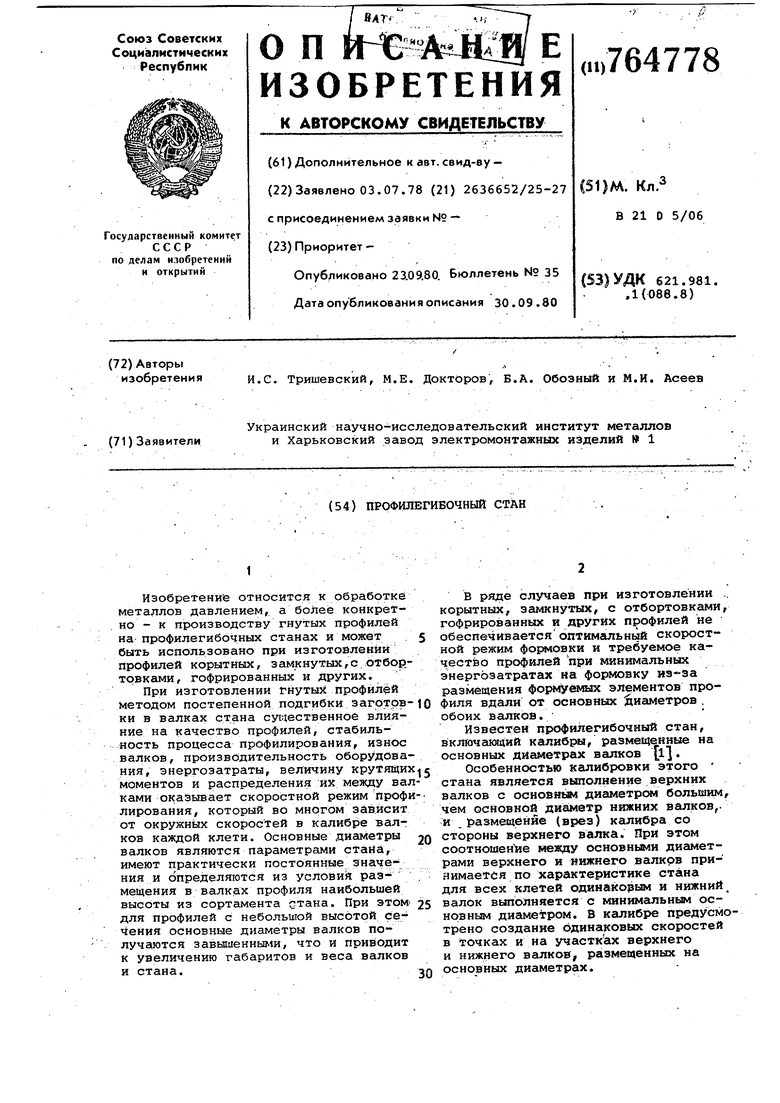

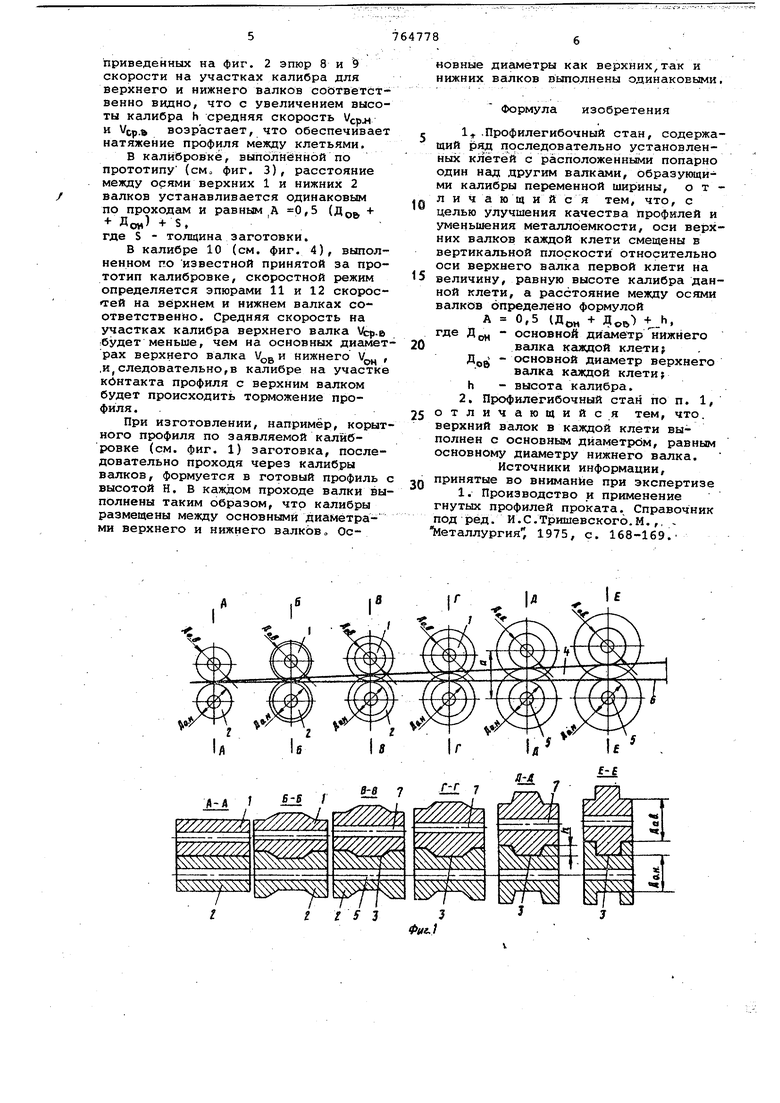

На фиг, 1 приведена схема валков, ыполненных в соответствии с заявлямой калибровкой дли изготовления ко профиля;на фиг.2- схема распредёЛения скоростей в калибре валков заявляемой калибровки; на фиг.3схема валков, восполненных в соответствии с известной калибровкой, принятой за прототип; на фиг. 4 схема распределения скоросТей в калибре валков известной калибровки.

Калибровка валков профйлегйбочногр стана включает последовательно расположенные по проходам и размещенные на ОСНОЕ НЫХ диаметрах верхнего 1 и ни.жнегр 2 валков калибра 3. Каждый калибр по высоте размещен между основными диаметрами верхнего Дрц и нижнего fljjj приводных валков. Высота калибра h в каждом проходе определяется высотой профиля 4 и, как правило, увеличивается по ходу профилирования до высоты готового профиля Н..

Верхний валок 1 в каждом проходе выпрлнен с основным диаметром Дрр, равным основному диаметру Д. нижнего валка 2. Оси 5 нижних валков 2 в заявляемой калибровке размещены в одной плоскости и при одинаковых основных диаметрах валков Д„. обеспечиваОН

ется прям.олинейность линии профилирования 6.

Верхние валки 1 в рабочей клети установлены таким, образом, что в каждом проходе расстояние между осями 7 и 5 верхнегр и нижнего валков определяется величиной ,5х{Д. +

он

ов + h,

+ Дс

где h - высота калибра.

В связи с тем, что в калибре валков известной конструкции основные диаметры по переходам не изменяются, то расстояние А практически постоянно и не зависит от высоты формовки h, Это указывает на то, что верхние валки, выполненное по прототипу, неоправдано завышены по диаметру, а валки, выполненные по предлагаемой калибровке, имеют оптимальные диаметральные размеры.

В предлагаемой калибровке (см. фиг, 1 и 2) калибры размещены между о.сновНыми диаметрами верхнего 1 и нижнего 2 валков, имеющих минимальные размеры. Применение одинаковых основных диаметров на верх.нем и нижнем валках (Др Дов) позволяет применять шестеренные клети с передаточным отношением цилиндрической пары шестерен, равным единице, что уменьшает габариты шестеренной клети вдоль стана и позволяет уменьшить межклетьевоерасстояние стана на 20-40%.

Скоростной режим (см„ фиг.. 2) в калибре валков заявляемой калибровки характеризуется минимальными скоростями на„основных диаметрах верхнего Vg и нижнего УОЦ валков и максимальными и У„ соответственно Средняя скорость как на верхнем Vc., так и на нижнем .ц валках превышает скорость на основных диаметрах. Из приведенных на фиг. 2 эпюр 8 и 9 . г Lsssr :-, --- пг, калибровке, выполненной по Пс „1-ер-- ----/ валков устанавливается , по п оходам и равным ,л 4, s(ГоГгде S - толщина заготовки. В калибре 10 (см АМП л ;о;Гк °„Г ° «-«П : . S™.вй на верхнем и нижнем валках IS . Sa |ЖГ2н -е К2|н §в «2„& п.йл-::„г sISlFJr- --s srs viF«-«-™н2 ; „V i 8новные диаметры как верхних так и нижних валков выполненГоди Гг н и. Формула изобретения .s --„--V - де л oн + Доь + h. - Га;;й 5о п йг ° ;-- ;гг ,-врх„е.о п - высота калибра. . Профилегибочный стан по п 1 ,7-.-.й

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилегибочный стан | 1980 |

|

SU942848A1 |

| Профилегибочный стан | 1980 |

|

SU925475A1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1995 |

|

RU2085316C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Профилегибочный стан | 1988 |

|

SU1569051A1 |

| Профилегибочный стан | 1979 |

|

SU880554A1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ КОРЫТНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2103089C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2025165C1 |

| Валки рабочей клети многоклетьего профилегибочного стана | 1980 |

|

SU869909A1 |

| ИНСТРУМЕНТ ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2187398C2 |

fl-A f 5 , t& 7 LL 1 P vf- -f

Vep.

Авторы

Даты

1980-09-23—Публикация

1978-07-03—Подача