Изобретение относится к обработке металлов давлением в валках специальной формы и предназначено для использования в машиностроении при изготовлении гнутых профилей.

Известен валок рабочей клети профилегибочйого стана, содержащий закрепленные на валу приводные профильные дисковые элементы, переходные втулки с профильными дисковыми элементами, установленными с возможностью свободного вращения 1.

Недостатком известной конструкции валка является пробуксовка профиля в валках из-за недостаточной величины тягового усилия со стороны валков.

Цель изобретения - улучшение качества профилей и уменьшение энергозатрат на формовку путем выравнивания окружных скоростей на рабочих поверхностях дисковых элементов.

Поставленная цель достигается тем, что валок рабочей клети пррфилегибочного стана, содержащий закрепленные на валу приводные профильные дисковые элементы, переходные втулки и установленные на упомянутых втулках с возможностью свободного вращения профильные дисковые элементы по меньшей мере один из профильных дисковых элементов, установленный на переходной втулке, кинематически связан с рабочим валом валка. того, профильный дисковый элемент, установленный на переходной втулке, связан с рабочим валом валка посредством щестеренной передачи, выполненный с передатчиком отношением, равным отношению катающего диаметра валка к диаметру профильного дискового элемента.

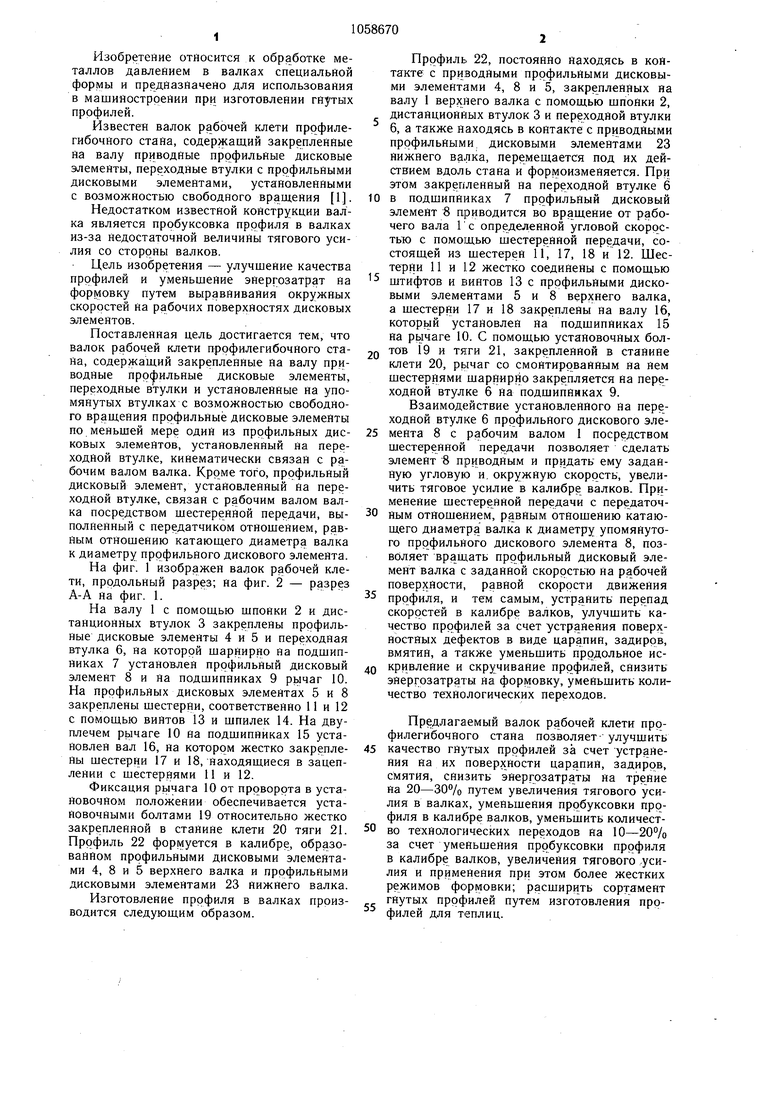

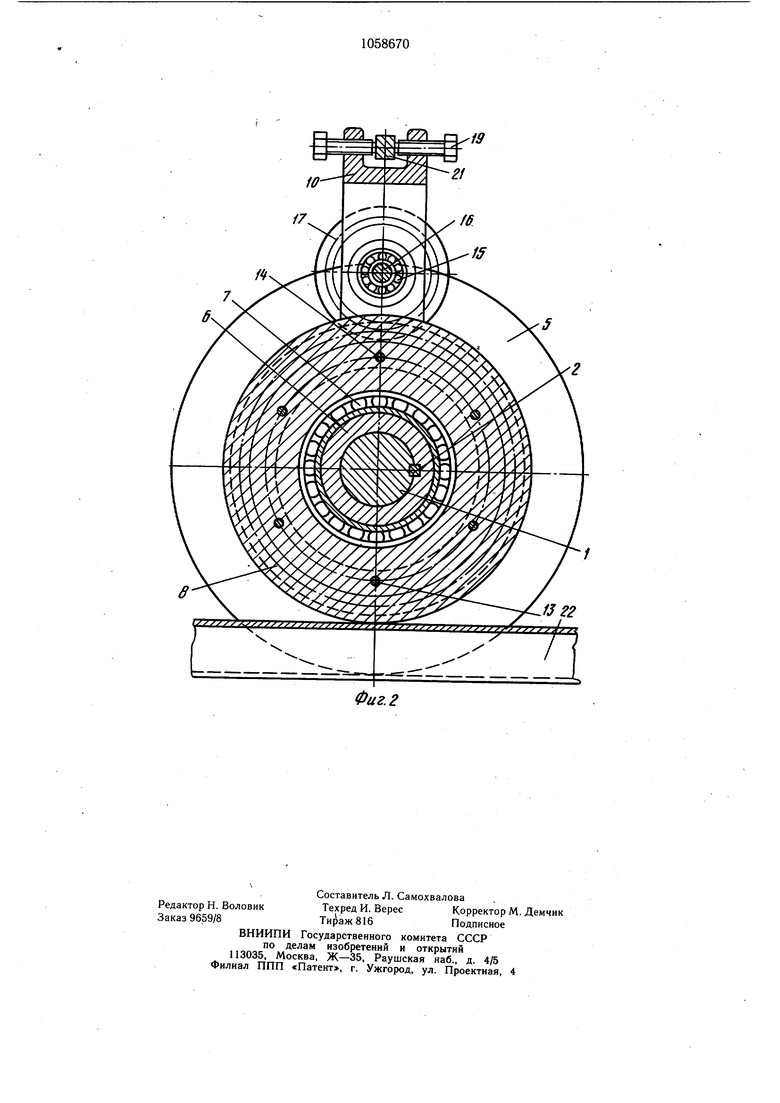

На фиг. 1 изображен валок рабочей клети, продольный разрез; на фиг. 2 - разрез А-А На фиг. 1.

На валу 1 с помощью шпонки 2 и дистанционных втулок 3 закреплены профильные дисковые элементы 4 и 5 и переходная втулка 6, На которой шарнирно на подшипниках 7 установлен профильный дисковый элемент 8 и на подшипниках 9 рь1чаг 10. На профильных дисковых элементах 5 и 8 закреплены шестерни, соответственно 11 и 12 с помощью винтов 13 и шпилек 14. На двуплечем рь1чаге 10 на подшипниках 15 установлен вал 16, На котором жестко закреплены шестерни 17 и 18, находящиеся в зацеплении с шестернями 11 и 12.

Фиксация рь1чага 10 от проворрта в установочном положении обеспечивается установочными болтами 19 относительно жестко закрепленной в станине клети 20 тяги 21. Профиль 22 формуется в калибре, образованном профильными дисковыми элементами 4, 8 и 5 верхнего валка и профильными дисковыми элементами 23 нижнего валка.

Изготовление профиля в валках производится следующим образом.

Профиль 22, постоянно находясь в контакте с приводными профильными дисковыми элементами 4, 8 и 5, закрепленных на валу 1 верхнего валка с помощью щпонки 2, дистанционных втулок 3 и переходной втулки 6, а также находясь в контакте с приводными профильными дисковыми элементами 23 нижнего валка, перемещается под их действием вдоль стана и формоизменяется. При этом закрепленный на переходной втулке 6

0 в подшипниках 7 профильный дисковый элемент 8 приводится во вращение от рабочего вала 1 с определенной угловой скоростью с помощью шестеренной передачи, состоящей из шестерен 11, 17, 18 и 12. Шестерни 11 и 1.2 жестко соединены с помощью

5 щтифтов и винтов 13 с профильными дисковыми элементами 5 и 8 верхнего валка, а щестерни 17 и 18 закреплены на валу 16, которьш установлен на подщипниках 15 на рычаге 10. С помощью установочных болQ тов 19 и тяги 21, закрепленной в станине клети 20, рь.1чаг со смонтированным на нем щестернями шарнирно закрепляется На переходной втулке 6 на подшипниках 9.

Взаимодействие установленного на переходной втулке 6 профильного дискового эле5 мента 8 с рабочим валом 1 посредством шестеренной передачи позволяет сделать элемент приводным и придать ему заданную угловую и. окружную скорость, увеличить тяговое усилие в калибре валков. Применение шестеренной передачи с передаточ0 ным отношением, равным отношению катающего диаметра валка к диаметру упомянутого профильного дискового элемента 8, позволяет вращать профильный дисковый элемент валка с заданной скоростью на рабочей поверхности, равной скорости движения

профиля, и тем самым, устранить перепад скоростей в калибре валков, улучщить качество профилей за счет устранения поверхностных дефектов в виде царапин, задиров, вмятин, а тггкже уменьщить продольное ис0 кривление и скручивание профилей, снизить энергозатраты на формовку, уменьшить количество те хнологических переходов.

Предлагаемый валок рабочей клети пррфилегибочного стана позволяет- улучшить

5 качество гнутых пррфилей за счет устранения на их поверхности царапин, задиррв, смятия, снизить энергозатраты на трение на 20-ЗО /о путем увеличения тягового усилия в валках, уменьшения пррбуксовки пррфиля в калибре валков, уменьщить количест0 во те:хнологических переходов на 10-20% за счет уменьщения пррбуксовки пррфиля в калибре валков, увеличения тягового усилия и применения при этом более жестких режимов формовки; расщирить сортамент гнутых пррфилей путем изготовления пррфилей для теплиц.

19

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1139535A1 |

| Валок рабочей клети профилегибочного стана | 1981 |

|

SU986540A1 |

| Валок рабочей клети профилегибочного стана | 1981 |

|

SU1009561A1 |

| Валок рабочей клети | 1979 |

|

SU854503A2 |

| Универсальный профилегибочный агрегат | 1988 |

|

SU1532122A1 |

| Составной валок рабочей клети профилегибочного стана | 1983 |

|

SU1115827A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2006314C1 |

| Профилегибочный стан | 1990 |

|

SU1736657A1 |

1. ВАЛОК РАБОЧЕЙ КЛЕТИ ПРОФИЛЕГИБОЧНОГО СТАНА, содержащий закрепленные на валу приводные профильные дисковые элементы, переходные втулки и установленные на упомянутых втулках с возможностью свободного вращения профильные дисковые элементы, отличающийся тем, что, с целью улучшения качества профилей и уменьшения энергозатрат на формов у путем выравнивания окружных скоростей на рабочих поверхностях дисковых элементов, по меньшей мере один из профильных дисковых элементов, установленный на переходной втулке, кинематически связан с рабочим валом валка. 2. Валок по п. 1, отличающийся тем, что профильный дисковый элемент, установленный на переходной втулке, связан с рабочим валом валка посредством шестеренной передачи, выполненной с передаточным отношением, равным отношению катающего диаметра валка к диаметру профильного дискового элемента. (Л ел ОО О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3311560/25-27, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-07—Публикация

1982-10-01—Подача