Изобретение относится к обработке металлов давлением, а более конкретно к оборудованию, применяемому для производства гнутых профилей проката широкого сортамента, в том числе открытой, полузакрытой и закрытой форм, высота которых последовательно изменяется по клетям.

Целью изобретения является повышение качества профилей замкнутой формы и сни- женгие энергозатрат на формовку.

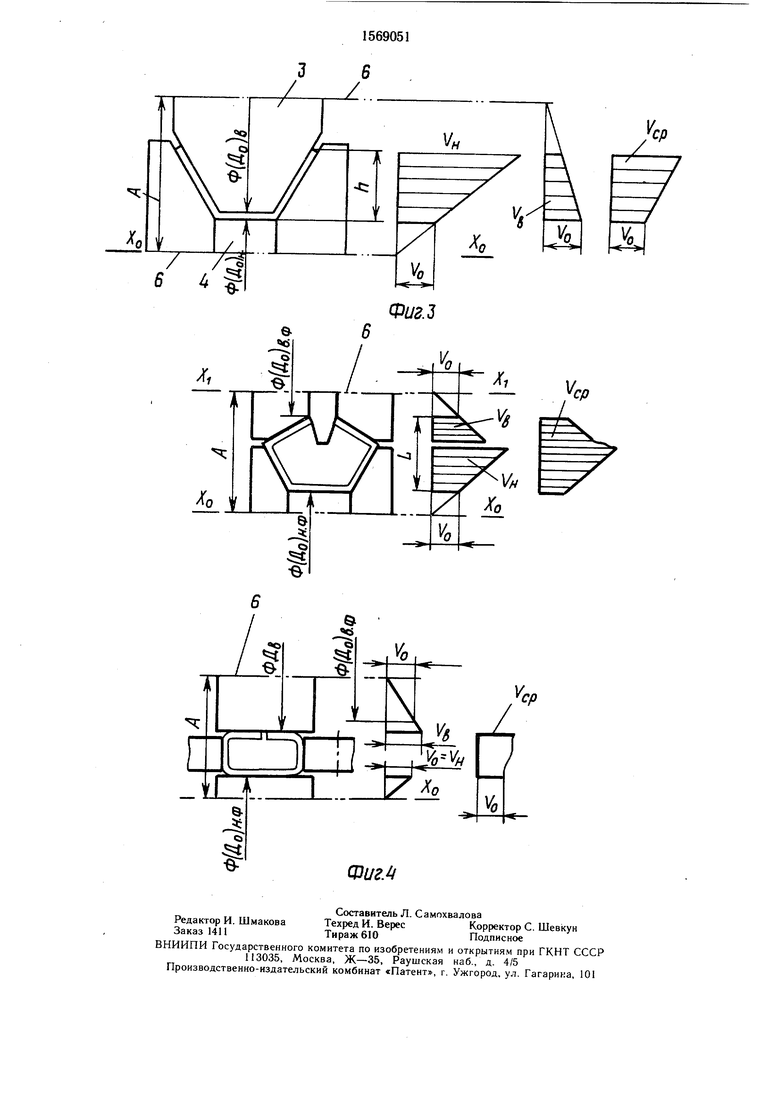

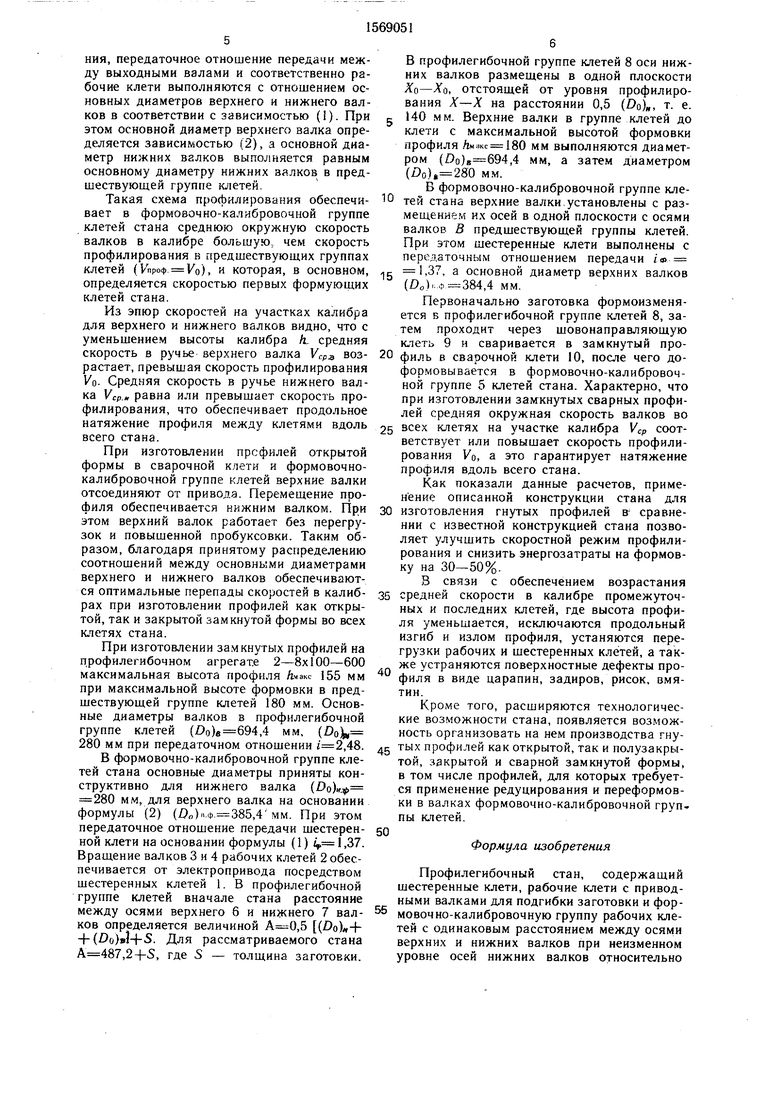

На фиг. 1 показана профилеги- бочного стана; на фиг. 2 - схема рабочей и шестеренкой клетей стана; на фиг. 3 - схема калибра валков при формообразовании профиля открытой формы (швеллера) и эпюры скоростей в калибре; на фиг. 4 - схема калибра валков при формообразовании замкнутого сварного профиля и эпюры скоростей в калибре.

Профилегибочный стан содержит привод, включающий шестеренные клети I и кинетически с ними связанные рабочие клети 2 с приводными верхним 3 и нижним 4 валками для подгибки заготовки и формовочно-калибровочную группу рабочих клетей 5 с одинаковым расстоянием А между осями 6 верхних и осями 7 нижних валков при неизменном уровне осей нижних валков относительно уровня X-X профилирования. После профилегибочной группы клетей 8 установлена шовонаправляющая 9 и сварочные 10 клети.

сд

о со о сд

Верхний 3 и нижний 4 валки в каждой рабочей клети стана выполнены соответственно с основным диаметром (Dob и (Do).

Размеры калибра в каждой клети определяются переходной формой профиля. Как правило, высота калибра h в каждой последующей клети для открытых профилей возрастает и достигает максимума ймакс в последних клетях профилегибочной группы клетей стана.

Для полузакрытых, закрытых и замкнутых сварных профилей высота калибра /г, .как правило, вначале увеличивается по ходу- профилирования, а затем, достигнув максимума Лмакс, уменьшается. Оси нижних валков как в профилегибочной группе клетей 8, так и в формовочно-калибровочной группе 5 размещены в одной плоскости и при одинаковых основных диаметрах валков (Do) обеспечивают прямолинейность линии 11 (уровня X- X) профилирования.

Верхние валки установлены так, что калибры размещены от уровня профилирования X-X в сторону оси 6 верхнего валка. При этом в клетях до достижения профилем максимальной высоты формовки калибры размещают от окружности основного диаметра верхнего валка в сторону его оси, а расстояние между осями верхнего 6 и нижнего 7 валков определяется величиной

,5()и+(ВД+5,

где (Do) и (Do)в - основные диаметры соответственно верхнего и нижнего валков;

5-зазор между цилиндрическими рабочими поверхностями валков в калибре.

В последующих клетях профилегибочной группы стана оси верхних валков целесообразно выдерживать в одной плоскости с осями валков предшествующих клетей.

Тогда после клети, содержащей валки с калибром максимальной высоты (Амакс), верхние и нижние валки выполняются с отношением между основными диаметрами, равным единице.

В формовочно-калибровочной группе клетей стана верхние валки устанавливаются с размещением их осей в одной плоскости с осями верхних валков предшествующей группы клетей. При этом шестеренные клети выполнены с передаточным отношением цилиндрической пары шестерен и соответственно рабочие клети с отношением основных диаметров верхнего и нижнего валков, определяемым по зависимости

. (D0)оФ(Dp).-2(А«кс)ф

1Ф

Щ (Ј,)„

(1)

При этом в формовочно-калибровочной группе рабочих клетей стана основной диаметр верхних валков определяется зависимостью

(Do). (Do)e- 2(Лмакс),

(2)

а основной диаметр нижнего валка (Dob-Ф- равен основному диаметру нижних валков в предшествующей группе клетей.

В описанной конструкции стана передаточное отношение передачи между выходны- ми валами в шестеренных клетях определяется зависимостью

0

в начале стана, в последующих клетях профилегибочной группы, начиная с клети, где калибр достигает максимальной высоты, равным единице, а затем в формовочно0 калибровочной группе зависимостью (1). В профилегибочной группе клетей стана скоростной режим в калибрах валков характеризуется минимальными скоростями на окружности основного диаметра нижнего валка VOH и на окружности верхнего валка

5 диаметром меньшим, чем на окружности основного диаметра верхнего валка Ко.

Начиная с клети, где основной диаметр верхнего валка равен основному диаметру нижнего валка, минимальные скорости имеются на окружностях основных диаметров верх0 него и нижнего валков и для всех остальных точек калибра скорости превышают упомянутые скорости.

В начале стана с увеличением высоты калибра h средние скорости в калибре валков Уср.н и Vcpg, возрастают и превышают

5 скорость профилирования, что обеспечивает благоприятные условия профилирования с продольным натяжением профиля между клетями.

В связи с тем, что при изготовлении

0 закрытых и замкнутых сварных профилей в промежуточных клетях профилегибочной группы клетей стана высота калибра начинает уменьшаться, калибр размещается между основными диаметрами валков, что обеспечивает в данном случае увеличение сред5 ней скорости в калибре, так как при неизменной Угри средняя скорость на верхнем валке Vcp.e, возрастает. Такая схема профилирования обеспечивает продольное натяжение во всей профилегибочной группе клетей стана при минимальных пробуксовке профиля в валках и энергозатратах на профилирование.

В конце стана в формовочно-калибровочной группе клетей высота калибра и профиля становится значительно меньшей, чем

5 максимально допустимая в промежуточных клетях. В связи с этим, выдерживая заданное расстояние между осями верхних и нижних валков при неизменном уровне осей нижних валков относительно уровня профилирования, передаточное отношение передачи между выходными валами и соответственно рабочие клети выполняются с отношением основных диаметров верхнего и нижнего валков в соответствии с зависимостью (1). При этом основной диаметр верхнего валка определяется зависимостью (2), а основной диаметр нижних валков выполняется равным основному диаметру нижних валков в предшествующей группе клетей.

Такая схема профилирования обеспечивает в формовочно-калибровочной группе клетей стана среднюю окружную скорость валков в калибре большую, чем скорость профилирования в предшествующих группах клетей (Упроф. У0), и которая, в основном, определяется скоростью первых формующих клетей стана.

Из эпюр скоростей на участках калибра для верхнего и нижнего валков видно, что с уменьшением высоты калибра Л. средняя скорость в ручье верхнего валка Vcp возрастает, превышая скорость профилирования УО. Средняя скорость в ручье нижнего валка Yep. равна или превышает скорость профилирования, что обеспечивает продольное натяжение профиля между клетями вдоль всего стана.

При изготовлении прсфилей открытой формы в сварочной клети и формовочно- калибровочной группе клетей верхние валки отсоединяют от привода. Перемещение профиля обеспечивается нижним валком. При этом верхний валок работает без перегрузок и повышенной пробуксовки. Таким образом, благодаря принятому распределению соотношений между основными диаметрами верхнего и нижнего валков обеспечиваются оптимальные перепады скоростей в калибрах при изготовлении профилей как открытой, так и закрытой замкнутой формы во всех клетях стана.

При изготовлении замкнутых профилей на профилегибочном агрегате 2-8x100-600 максимальная высота профиля /ьакс 155 мм при максимальной высоте формовки в предшествующей группе клетей 180 мм. Основные диаметры валков в профилегибочной группе клетей (),4 мм, (Z)0) 280 мм при передаточном отношении ,48.

В формовочно-калибровочной группе клетей стана основные диаметры приняты конструктивно для нижнего валка (Ј)0).$ 280 мм, для верхнего валка на основании формулы (2) (Ј0).ф.385,4 мм. При этом передаточное отношение передачи шестеренной клети на основании формулы (1) ,37. Вращение валков 3 и 4 рабочих клетей 2 обеспечивается от электропривода посредством шестеренных клетей 1. В профилегибочной группе клетей вначале стана расстояние между осями верхнего 6 и нижнего 7 валков определяется величиной ,5 (A)«+ + ()l+S. для рассматриваемого стана ,2-|-S, где S - толщина заготовки.

В профилегибочной группе клетей 8 оси нижних валков размещены в одной плоскости АО-XQ, отстоящей от уровня профилирования X-X на расстоянии 0,5 (Do),,, т. е.

140 мм. Верхние валки в группе клетей до клети с максимальной высотой формовки профиля Лмакс 180 мм выполняются диаметром (Do)B-694,4 мм, а затем диаметром (А).280 мм.

В формовочно-калибровочной группе клетей стана верхние валки.установлены с размещением их осей в одной плоскости с осями валков В предшествующей группы клетей. При этом шестеренные клети выполнены с передаточным отношением передачи /да

Ц 1,37, а основной диаметр верхних валков (),. Ф 384,4 мм.

Первоначально заготовка формоизменя- ется в профилегибочной группе клетей 8, затем проходит через шовонаправляющую клеть 9 и сваривается в замкнутый про0 филь в сварочной клети 10, после чего до- формовывается в формовочно-калибровочной группе 5 клетей стана. Характерно, что при изготовлении замкнутых сварных профилей средняя окружная скорость валков во

5 всех клетях на участке калибра Vcp соответствует или повышает скорость профилирования Vo, а это гарантирует натяжение профиля вдоль всего стана.

Как показали данные расчетов, применение описанной конструкции стана для

0 изготовления гнутых профилей в- сравнении с известной конструкцией стана позволяет улучшить скоростной режим профилирования и снизить энергозатраты на формовку на 30-50%.

В связи с обеспечением возрастания

5 средней скорости в калибре промежуточных и последних клетей, где высота профиля уменьшается, исключаются продольный изгиб и излом профиля, устаняются перегрузки рабочих и шестеренных клетей, а также устраняются поверхностные дефекты профиля в виде царапин, задиров, рисок, вмятин.

Кроме того, расширяются технологические возможности стана, появляется возможность организовать на нем производства гну5 тых профилей как открытой, так и полузакрытой, закрытой и сварной замкнутой формы, в том числе профилей, для которых требуется применение редуцирования и переформовки в валках формовочно-калибровочной труп- пы клетей.

50

Формула изобретения

Профилегибочный стан, содержащий шестеренные клети, рабочие клети с приводными валками для подгибки заготовки и фор- мовочно-калибровочную группу рабочих клетей с одинаковым расстоянием между осями верхних и нижних валков при неизменном уровне осей нижних валков относительно

ровня профилирования, отличающийся тем, что, с целью повышения качества профилей замкнутой формы и снижения энергозатрат на формовку, в формовочно-калибро- вочной группе клетей передаточное отношение между выходными валами шестеренных клетей формовочно-калибровочной группы клетей принимается равным отношению основных диаметров верхнего и нижнего валков соответствующих рабочих клетей и определяется по расчетной зависимости.

ч

.(Јо)в (Р0)а-2(/гмакс)

(De)Bf

где ()в и ()н - основные диаметры соответственно верхнего и нижнего валков в рабо

чих клетях стана в предшествующей формовочно-калибровочной группе клетей;

(Амакс) - максимальная высота калибра в формовочно- калибровочной группе клетей стана,

при этом в формовочно-калибровочной группе рабочих клетей стана основной диаметр верхнего валка определяется зависимостью

(А)).Ф ((А-«с),р,

а основной диаметр нижнего валка (Оо)«ч равен основному диаметру нижних валков в предшествующей группе клетей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилегибочный стан | 1979 |

|

SU880554A1 |

| Профилегибочный стан | 1980 |

|

SU925475A1 |

| Профилегибочный стан | 1980 |

|

SU942848A1 |

| Профилегибочный стан | 1978 |

|

SU764778A1 |

| Валки рабочей клети многоклетьего профилегибочного стана | 1980 |

|

SU869909A1 |

| Непрерывный профилегибочный стан | 1989 |

|

SU1750772A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| Профилегибочный стан | 1982 |

|

SU1123761A1 |

| Профилегибочный агрегат | 1985 |

|

SU1282933A1 |

| Профилегибочный стан для изготовления неравнополочных профилей | 1987 |

|

SU1459760A1 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию для производства гнутых профилей проката, в том числе открытой, полузакрытой и закрытой формы, высота которых последовательно изменяется по клетям. Цель изобретения - расширение технологических возможностей за счет производства на нем замкнутых профилей и профилей открытой формы. Профилегибочный стан содержит привод, включающий шестеренные клети и кинематически с ними связанные рабочие клети с приводным верхним и нижним валками, и формовочно-калибровочную группу рабочих клетей с одинаковым расстоянием между осями верхних и нижних валков при неизменном уровне осей нижних валков X0-X0 относительно уровня X-X профилирования. Шестеренные клети выполнены с передаточным отношением цилиндрической пары шестерен, а соответственно рабочие клети - с отношением основных диаметров верхнего и нижнего валков, определяемых по расчетной зависимости. При этом в формовочно-калибровочной группе рабочих клетей стана основной диаметр верхних валков определяется также по расчетной зависимости. Стан позволяет улучшить скоростной режим профилирования. 4 ил.

Фиг.1

Фиг.2

6

V

/

ср

i

vn

-

Фиг.з

| Тришевский И | |||

| С., Докторов М | |||

| Е | |||

| Теоретические основы процесса профилирования.-М.: Металлургия, 1980, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-06-07—Публикация

1988-08-02—Подача