(5) ПРОФИЛЕГИБОЧНЫЙ СТАН

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилегибочный стан | 1980 |

|

SU925475A1 |

| Профилегибочный стан | 1979 |

|

SU880554A1 |

| Валки рабочей клети многоклетьего профилегибочного стана | 1980 |

|

SU869909A1 |

| Профилегибочный стан | 1988 |

|

SU1569051A1 |

| Профилегибочный стан | 1978 |

|

SU764778A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1139535A1 |

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1058670A1 |

| Инструмент профилегибочного стана | 1987 |

|

SU1480921A2 |

| Рабочая клеть профилегибочного стана | 1982 |

|

SU1094641A2 |

1

Изобретение относится к обработке металлов давлением, а именно к оборудованию, применяемому для производства гнутых профилей проката, преимущественно полузакрытой и закрытой формы, высота которых при формовке последовательно возрастает в первых клетях и по достижении максимума уменьшается в последних.

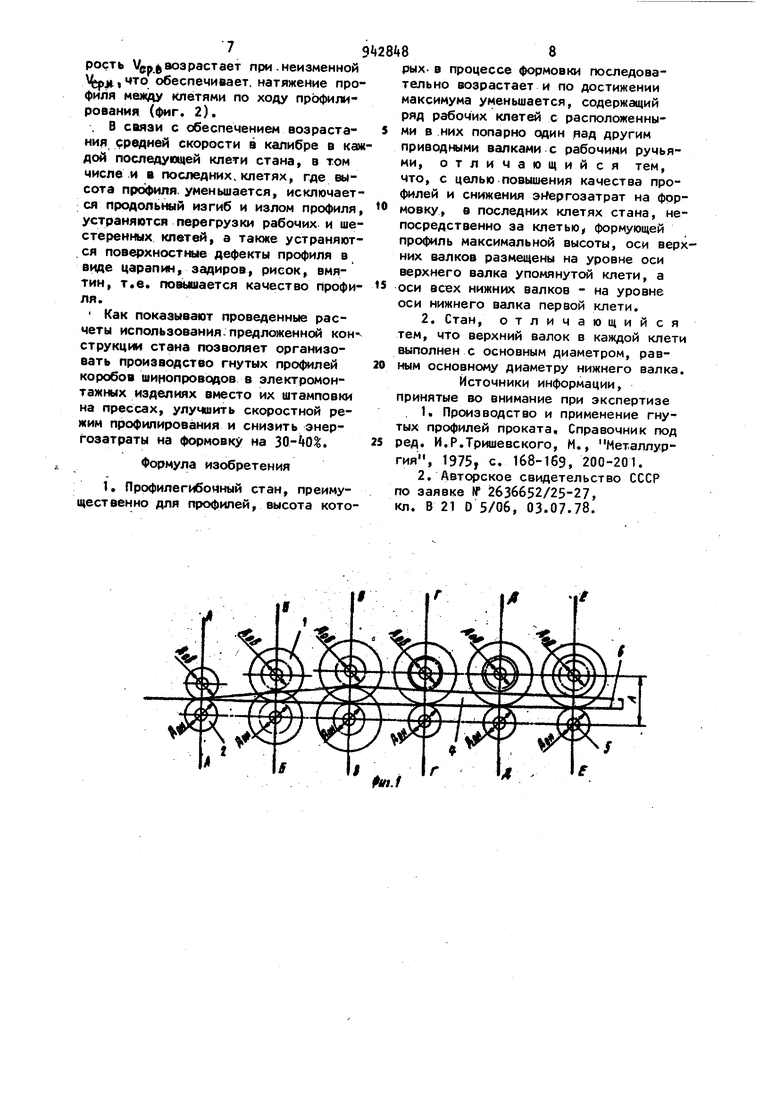

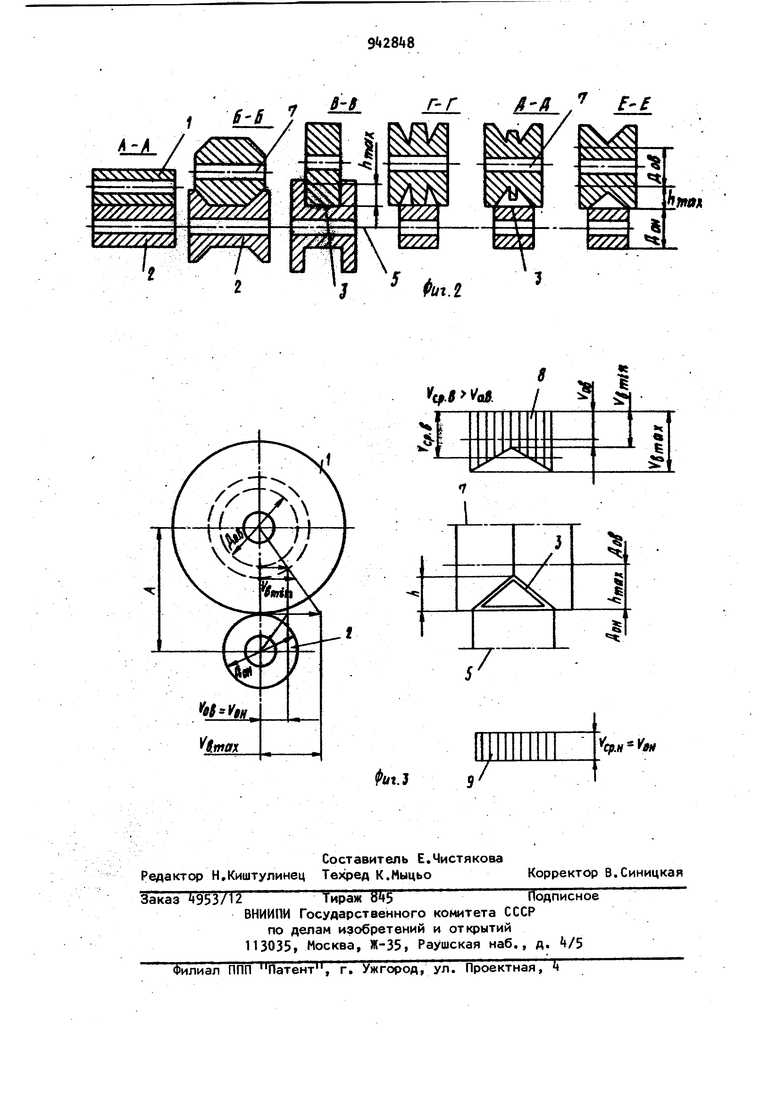

При изготовлении гнутых профилей на профилегибочных станах существенное влияние на качество продукции и стабильность процесса формовки, износ валков, производительность оборудования, энергозатраты, величину .крутящих моментов и распределение их между валками оказывает скоростной режим профилирования, который во многом зависит от принятых значений основных диаметров валков и уровня размещения валков в стане .по клетям.

Известен профилегибочный стан, в котором содержится ряд последовательно установленных клетей с расположенными попарно один над другим валками, образующими калибры. Нижний валок в каждой клети выполнен с минимально допустимым основным диаметром, определяемым из условия прочности валка при максимально возможных нагрузках.

Оси всех нижних валков в стане размещены в одной плоскости. Расстояние между осями верхнего и нижнего

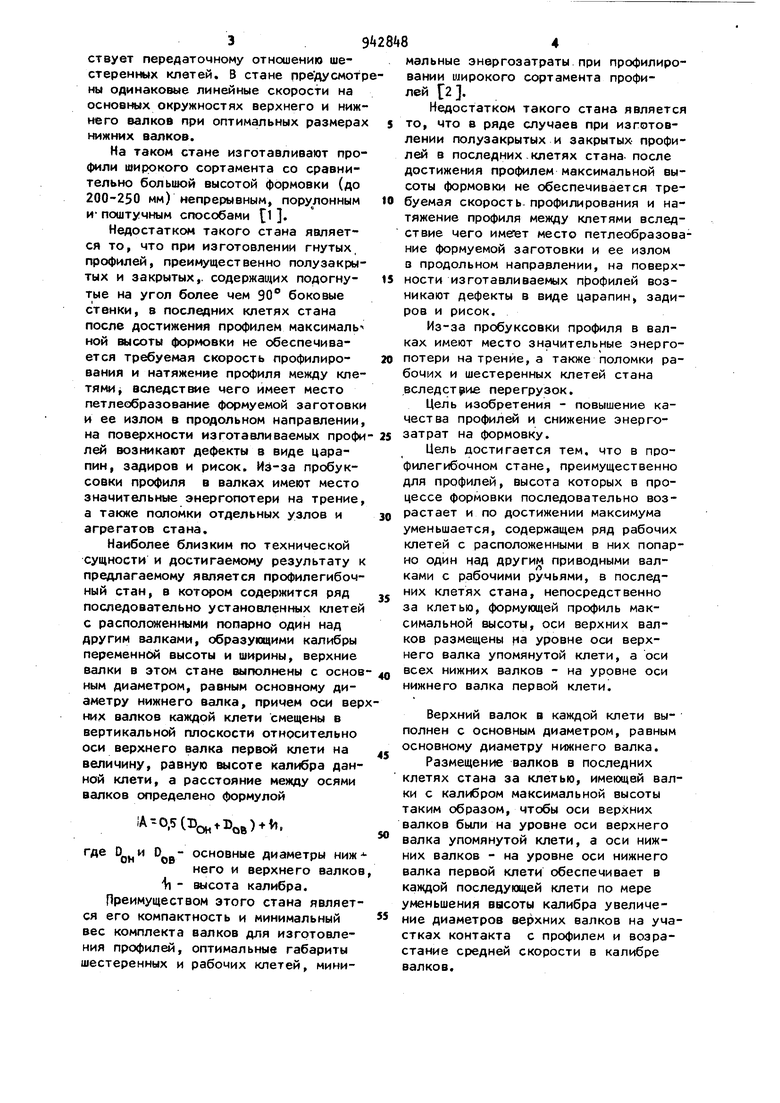

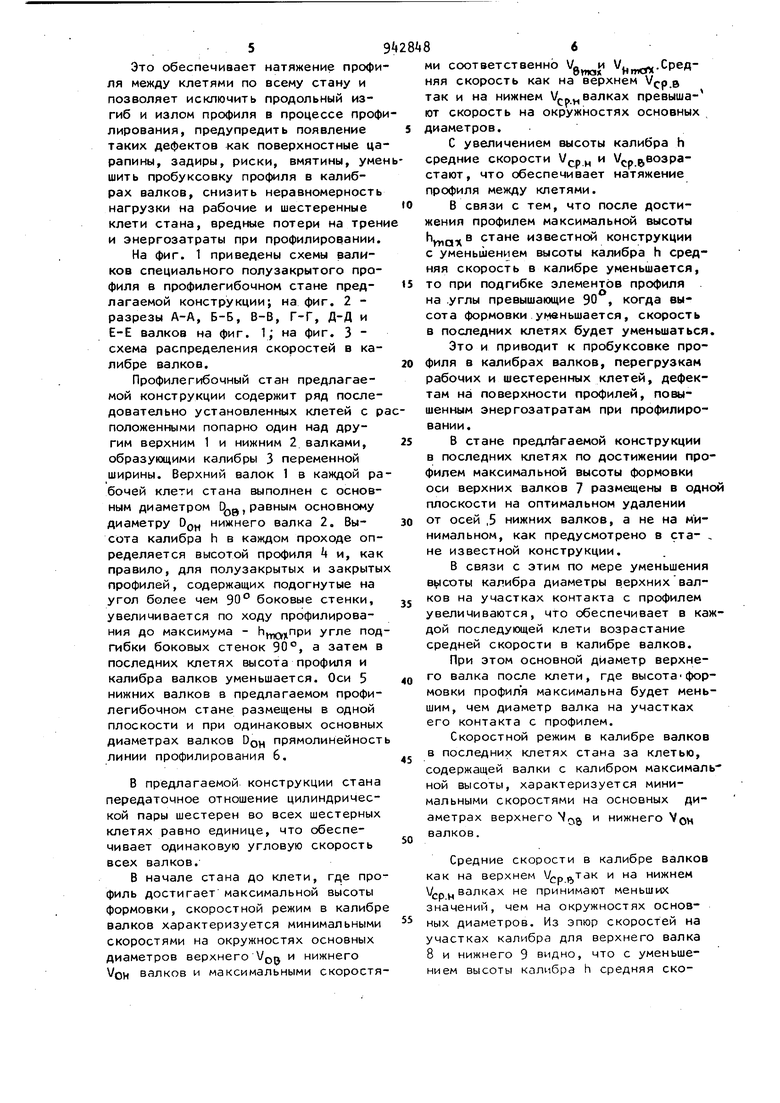

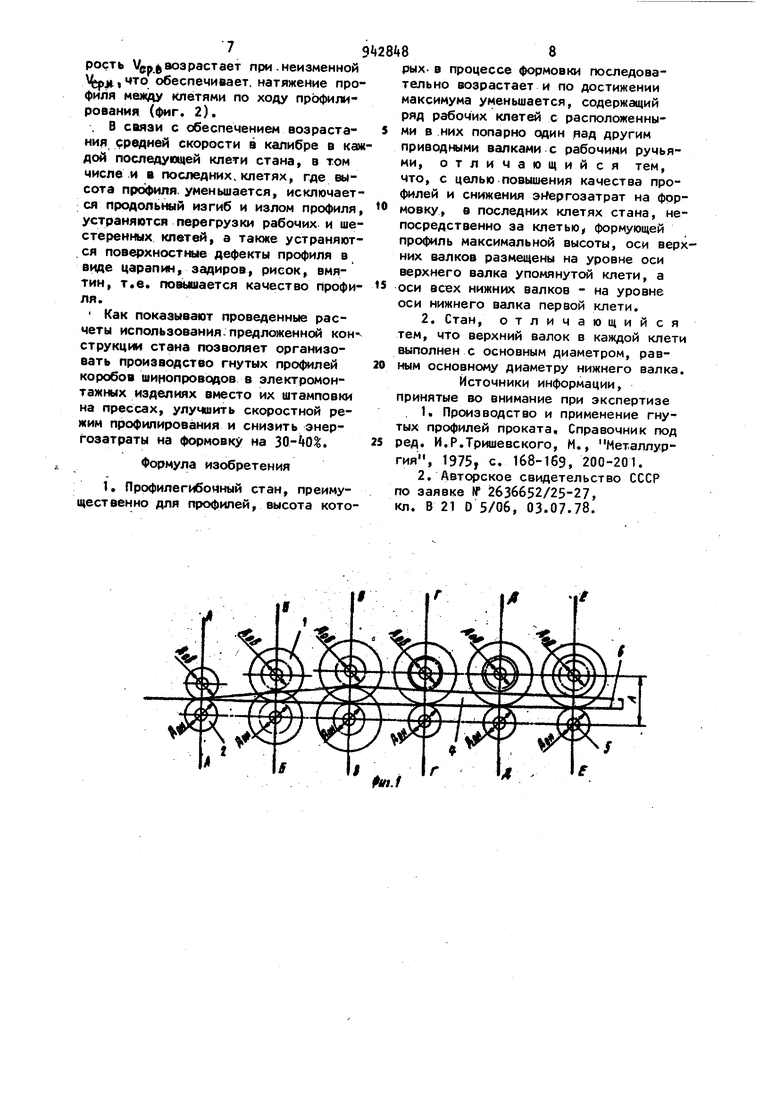

10 валков в каждой клети определяется формулой

А--о СВо„+Т5о. где D и D - основные диаметры ниж15

ОН В

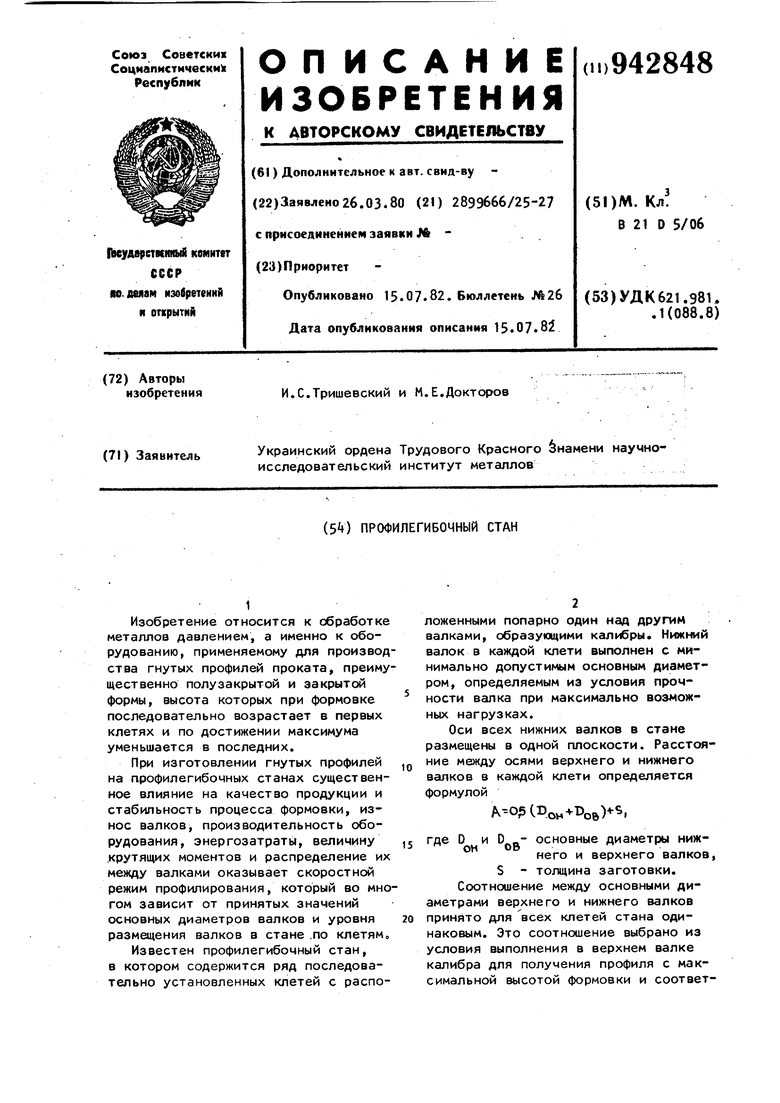

него и верхнего валков, S - толщина заготовки. Соотношение между основными диаметрами верхнего и нижнего валков принято для всех клетей стана оди20наковым. Это соотношение выбрано из условия выполнения в верхнем валке калибра для полумения профиля с максимальной высотой формовки и соответствует передаточному отношению шестеренных клетей. В стане предусмотр ны одинаковые линейные скорости на основных окружностях верхнего и нижнего валков при оптимальных размерах нижних валков. На таком стане изготавливают профили широкого сортамента со сравнительно большой высотой формовки (до 200-250 мм) непрерывным, порулонным и- поштучным способами 1 . Недостатком такого стана является то, что при изготовлении гнутых профилей, преимущественно полузакрытых и закрытых,, содержащих подогнутые на угол более чем 90 боковые стенки, в последних клетях стана после достижения профилем максималь ной высоты формовки не обеспечивается требуемая скорость профилирования и натяжение профиля между клетями j вследствие чего имеет место петлеобразование формуемой заготовки и ее излом в продольном направлении на поверхности изготавливаемых профи лей возникают дефекты в виде царапин, задиров и рисок. Из-за пробуксовки профиля в валках имеют место значительные энергопотери на трение а также поломки отдельных узлов и агрегатов стана. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является профилегибочный стан, в котором содержится ряд последовательно установленных клетей с располсйкенными попарно один над другим валками, образующими калибры переменной высоты и ширины, верхние валки в этом стане выполнены с основ ным диаметром, равным основному диаметру нижнего валка, причем оси вер них валков каждой клети смещены в вертикальной плоскости относительно оси верхнего валка первой клети на величину, равную высоте калибра данной клети, а расстояние между осями валков определено формулой А--0,5СБон ов) + 1. основные диаметры ниж него и верхнего валко - высота калибра. Преимуществом этого стана является его компактность и минимальный вес комплекта валков для изготовления профилей, оптимальные габариты шестеренных и рабочих клетей, мини94 мальные энергозатраты при профилировании широкого сортамента профилей 2. Недостатком такого стана является то, что а ряде случаев при изготовлении полузакрытых и закрытых профилей в последних. клетях стана, после достижения профилем максимальной высоты формовки не обеспечивается требуемая скорость профилирования и натяжение профиля между клетями вследствие чего имеет место петлеобразование формуемой заготовки и ее излом в продольном направлении, на поверхности изготавливаемых профилей возникают дефекты в виде царапин, задиров и рисок. Из-за пробуксовки профиля в валках имеют место значительные энергопотери на трение, а также поломки рабочих и шестеренных клетей стана вследствие перегрузок. Цель изобретения - повышение качества профилей и снижение энергозатрат на формовку. Цель достигается тем. что в профилегибочном стане, преимущественно для профилей, высота которых в процессе формовки последовательно возрастает и по достижении максимума уменьшается, содержащем ряд рабочих клетей с расположенными в них попарНО один над другим приводными валками с рабочими ручьями, в последних клетях стана, непосредственно за клетью, формующей профиль максимальной высоты, оси верхних валков размещены на уровне оси верхнего валка упомянутой клети, а оси всех нижних валков - на уровне оси нижнего валка первой клети. Верхний валок в каждой клети выполнен с основным диаметром, равным основному диаметру нижнего валка. Размещение валков в последних клетях стана за клетью, имеющей валки с калибром максимальной высоты таким образом, чтобы оси верхних валков были на уровне оси верхнего валка упомянутой клети, а оси нижних валков - на уровне оси нижнего валка первой клети обеспечивает в каждой последующей клети по мере уменьшения васоты калибра увеличение диаметров верхних валков на участках контакта с профилем и возрастание средней скорости в калибре валков. Это обеспечивает натяжение профи ля между клетями по всему стану и позволяет исключить продольный изгиб и излом профиля в процессе проф лирования, предупредить появление таких дефектов как поверхностные ца рапины, задиры, риски, вмятины, уме шить пробуксовку профиля в калибрах валков, снизить неравномерность нагрузки на рабочие и шестеренные клети стана, вредные потери на трен и энергозатраты при профилировании. На фиг. 1 приведены схемы валиков специального полузакрытого профиля в профилегибочном стане предлагаемой конструкции; на фиг. 2 разрезы А-А, Б-Б, В-В, Г-Г, Д-Д и Е-Е валков на фиг. 1; на фиг. 3 схема распределения скоростей в калибре валков. Профилегибочный стан предлагаемой конструкции содержит ряд последовательно установленных клетей с р положенными попарно один над другим верхним 1 и нижним 2. валками, образующими калибры 3 переменной ширины. Верхний валок 1 в каждой ра бочей клети стана выполнен с основным диаметром 0,равным основному диаметру OQ нижнего валка 2. Высота калибра h в каждом проходе определяется высотой профиля k и, как правило, для полузакрытых и закрыты профилей, содержащих подогнутые на угол более чем 90° боковые стенки, увеличивается по ходу профилирования до максимума - угле под гибки боковых стенок 90°, а затем в последних клетях высота профиля и калибра валков уменьшается. Оси 5 нижних валков в предлагаемом профилегибочном стане размещены в одной плоскости и при одинаковых основных диаметрах валков Dg прямолинейност линии профилирования 6. В предлагаемой конструкции стана передаточное отношение цилиндрической пары шестерен во всех шестерных клетях равно единице, что обеспечивает одинаковую угловую скорость всех валков. В начале стана до клети, где про филь достигает максимальной высоты формовки, скоростной режим в калибре валков характеризуется минимальными скоростями на окружностях основных диаметров верхнего VQJJ и нижнего VOH валков и максимальными скоростя МИ соответственно V и V.Средняя скорость как на верхнем в так и на нижнем V.валках превышеют скорость на окружностях основных диаметров. С увеличением высоты калибра h средние скорости .M Vcp-B P стают, что обеспечивает натяжение профиля между клетями. В связи с тем, что после достижения профилем максимальной высоты стане известной конструкции с уменьшением высоты калибра h средняя скорость в калибре уменьшается, то при подгибке элементов профиля на .углы превышающие 90 , когда высота формовки уменьшается, скорость в последних клетях будет уменьшаться. Это и приводит к пробуксовке профиля в калибрах валков, перегрузкам рабочих и шестеренных клетей, дефектам на поверхности профилей, повышенным энергозатратам при профилировании. В стане предлагаемой конструкции в последних клетях по достижении профилем максимальной высоты формовки оси верхних валков 7 размещены в одной плоскости на оптимальном удалении от осей ,5 нижних валков, а не на минимальном, как предусмотрено в ста- , не известной конструкции. В связи с этим по мере уменьшения высоты калибра диаметры верхних валков на участках контакта с профилем увеличиваются, что обеспечивает в каждой последующей клети возрастание средней скорости в калибре валков. При этом основной дИаметр верхнего валка после клети, где высотаформовки профиля максимальна будет меньшим, чем диаметр валка на участках его контакта с профилем. Скоростной режим в калибре валков в последних клетях стана за клетью, содержащей валки с калибром максималь ной высоты, характеризуется минимальными скоростями на основных диаметрах верхнего и нижнего VQ валков. Средние скорости в калибре валков как на верхнем и на нижнем VCP ц валках не принимают меньших значений, чем на окружностях основных диаметров. Из эпюр скоростей на участках калибра для верхнего валка 8 и нижнего 9 видно, что с уменьшением высоты калибра h средняя скорость VM возрастает при.неизменной ,4To обеспечивает, натяжение профили между клетями по ходу профилирования (фиг. 2). , В связи с обеспечением возрастания средней скорости в калибре в каж дой последующей клети стана, в том числе и в последних,клетях, где высота профиля уменьшается, исключается продольный изгиб и излом профиля устраняются перегрузки рабочих и шестеренных кпвтей, а также устраняются поверхност «ые дефекты профиля в виде царапин, задиров, рисок, вмятин, т.е. повышается качество профиля. Как показывают проведенные расчеты использования:предложенной кон струкции стана позволяет организовать производство гнутых профилей коробов шинопроводов в электромонтажных изделиях вместо их штамповки на прессах, улучшить скоростной режим профилирования и снизить энергозатраты на формовку на . Формула изобретения 1. Профилегибомный стан, преимущественно для профилей, высота которых- в процессе формовки последовательно возрастает и по достижении максимума уменьшается, содержащий ряд рабочих клетей с расположенными в них попарно один ад другим приводными валками с рабочими ручьями, отличающийся тем, что, с целью повышения качества профилей и снижения энергозатрат на формовку, в последних клетях стана, непосредственно за клетью, формующей профиль максимальной высоты, оси верхних валкое размещены на уровне оси верхнего валка упомянутой клети, а оси всех нижних валков - на уровне оси нижнего валка первой клети. 2. Стан, отличающийся тем, что верхний валок в каждой клети выполнен с основным диаметром, равным основному диаметру нижнего валка. Источники информации, принятые во внимание при экспертизе 1,Производство и применение гну тых профилей проката. Справочник под ред. M.P.TpwueecKoro, М., Метаялур1975, с. 168-169, 200-201. 2.Авторское свидетельство СССР по заявке № 2636652/25-27, кл. В 21 D 5/06, 03.07.78. 6S

Авторы

Даты

1982-07-15—Публикация

1980-03-26—Подача