(54) УСТРОЙСТВО ДЛЯ ГИБКИ РЕЗАКОВ

1

Изобретение касается обработки металлов давлением, относится к устройствам для гибки, используемым в обррудовании кожгалантерейной, обувной и швейной промышленности.

Известен пресс Для гибки резаков, содержащий неподвижную матрицу и пуансон с гидравлическим механизмом регулирования его хода I.

Этот пресс имеет небольшую производительность, так как на нем невозможно обеспечить постоянное заданное расстояние между рабочими инструментами в течение некоторого времени, что .бывает часто необходимо, особенно при рихтовке полосы.

Кроме того, известный пресс не обеспечивает гибку с высокой точностью по лекалам и жестким допускам.

Целью изобретения является повышение производительности и улучшение качества гибки.

С этой целью в устройстве для гибки резаков, содержашем размеш,енные на станине матрицу и пуансон с механизмом бесступенчатого регулирования его хода, матрица установлена с возможностью возвратно-поступательного перемещения в горизонтальной плоскости, а механизм бесступенчатого регулирования хода пуансона выполнен в виде кинемати-чески свя2 ., ,

занных между собой рычагов, блока iueстерен и установленного в корпусе ползуна, несущего зубчатую рейку, взаимодействующую с одной из щестерен блока, npii 5 этом в корпусе выполнен паз, расположен ный под углом к продольной оси пуансона, а на ползуне - соответствующнй этому пазу выступ.. .

Рычаги механизма бесступенчатого ре10гулирования хода пуансона подпружинены к станине.

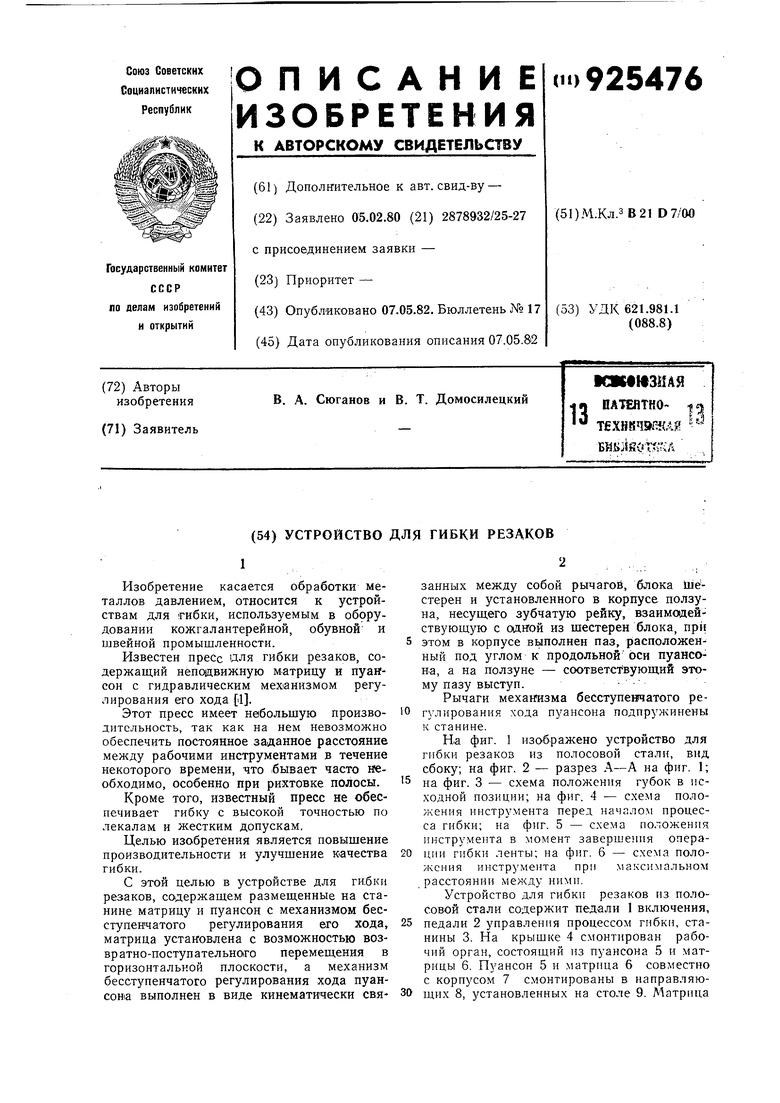

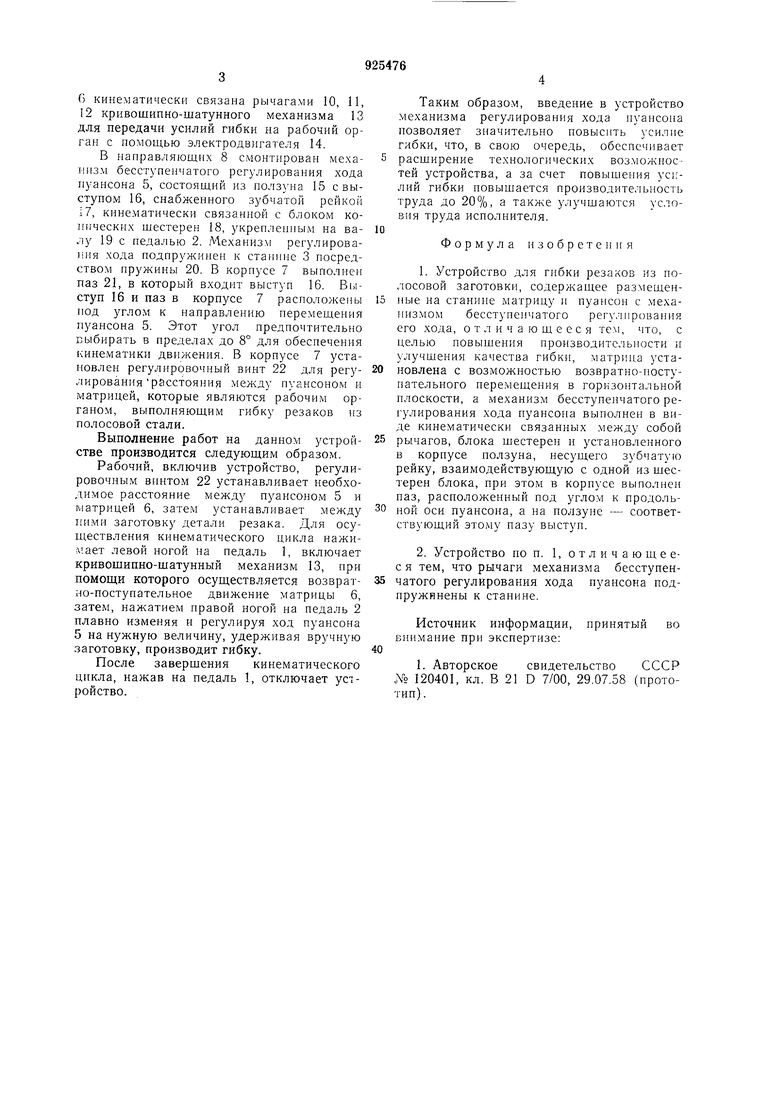

Н.а фиг. 1 изображено устройство для гибки резаков из полосовой стали, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1;

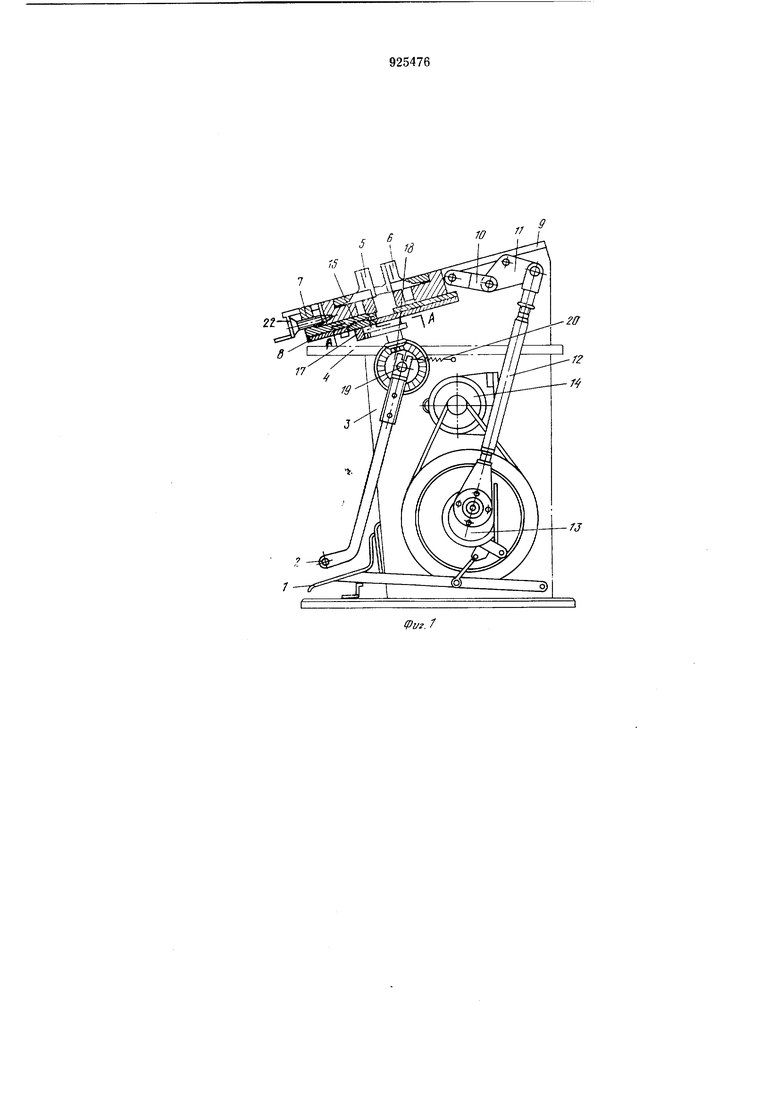

15 на фиг. 3 - схема полол ения губок в исходной позиции; на фиг. 4 - схема положения инструмента перед началом процесса гибки; на фиг. 5 - схема положения инструмента в момент завершения опера20 цнн гибки ленты; на фиг. 6 - схема положения инструмента при максимальном расстоянии между ними.

Устройство для гибки резаков из полосовой стали содержит педали 1 включения,

25 педали 2 управления процессом гибки, станины 3. На крышке 4 смонтирован рабочий орган, состоящий из пуансона 5 и матрицы 6. Пуансон 5 и матрица 6 совместно с корпусом 7 смонтированы в направляю30 щих 8, установленных на столе 9. Матрица

6 кинематически связана рычагами 10, 11, 12 кривошипно-шатунного механизма 13 для передачи усилий гибки на рабочий орган с помощью электродвигателя 14.

В направляющих 8 смонтирован механизм бесступенчатого регулирования хода пуансоиа 5, состоящий из нолзуна 15 с выстуиом 16, снабженного зубчатой рейкой 17, кинематически связанной с блоком копкческнх шестерен 18, укрепленным на валу 19 с педалью 2. Механизм регулирования хода подпружниен к станине 3 посредством пружины 20. В корпусе 7 выполнен паз 21, в который входит выступ 16. B iступ 16 и паз в корпусе 7 расиоложеиы под углом к направлению перемещения пуансона 5. Этот угол предпочтительно выбирать в пределах до 8° для обеспечения кинематики движения. В корпусе 7 установлен регулировочный винт 22 для регулирования расстояния между п ансоном и матрицей, которые являются рабочим органом, выполняющим гибку резаков из полосовой стали.

Выполнение работ на данном устройстве производится следующим образом.

Рабочий, включив устройство, регулировочным винтом 22 устанавливает необходимое расстояние между пуансоном 5 и матрицей 6, затем устанавливает между 1ГИМИ заготовку детали резака. Для осуществления кинематического цикла нажимает левой ногой на педаль 1, включает кривошипно-шатунный механизм 13, при помощи которого осуществляется возвратно-поступательное движение матрицы 6, затем, нажатием правой ногой на педаль 2 плавно изменяя и регулируя ход пуансона 5 на нужную величину, удерживая вручную заготовку, производит гибку.

После заверщения кинематического цикла, нажав на педаль 1, отключает устройство.

Таким образом, введение в устройство механизма регулирования хода нуансопа позволяет значительно повысить усилие гибки, что, в свою очередь, обеспечивает расширение технологических воз.можиостей устройства, а за счет повышения усилий гибки повышается производительность труда до 20%, а также улучшаются условия труда исполнителя.

Формула изобретения

1.Устройство для гибки резаков из полосовой заготовки, содержащее размещенные на станине матрицу и пуансон с механизмом бесступенчатого регулирования его хода, отличающееся тем, что, с целью повышения производительности и улучшения качества гибки, матрица установлена с возможностью возвратно-ноступательного иеремещения в горизонтальной плоскости, а механизм бесступенчатого регулирования хода пуансона выполнен в виде кинематически связанных между собой рычагов, блока шестерен и установленного в корпусе ползуна, несущего зубчатую рейку, взаимодействующую с одной из шестерен блока, при этом в корпусе выполнен паз, расположенный под углом к продольной оси пуансона, а на ползуне - соответствующий этому пазу выступ.

2.Устройство по п. 1, о т л и ч а ю щ е ес я тем, что рычаги механизма бесступенчатого регулирования хода пуансона подпружинены к станине.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 120401, кл. В 21 D 7/00, 29.07.58 (прототип).

2ff

,0.te -%--:-: -г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство кривовязюков для вырубкизАгОТОВОК из пОлОСОВОгО илЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU804501A1 |

| Цепевязальный автомат | 1979 |

|

SU1022396A1 |

| Устройство для вырубки заготовок из полосового и ленточного материала | 1979 |

|

SU856834A1 |

| Устройство для изготовления деталей из длинномерного материала | 1983 |

|

SU1166868A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| ПРОБИВНОЙ ПРЕСС | 1998 |

|

RU2137596C1 |

| Автоматизированный агрегат для горячей штамповки | 1978 |

|

SU904860A1 |

| Чеканочный пресс-автомат | 1980 |

|

SU946982A1 |

| Способ поперечной гибки профилированного или продольно-гофрированного листового металла и устройство для его осуществления | 1981 |

|

SU1207390A3 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

Авторы

Даты

1982-05-07—Публикация

1980-02-05—Подача