Изобретение относится к холодной обработке металлов давлением и может быть использовано для изготовления деталей из длинномерного материала.

Цель изобретения - повышение производительности процесса изготовления и надежности работы путем удаления немерного остатка материала из рабочей зоны штампа.

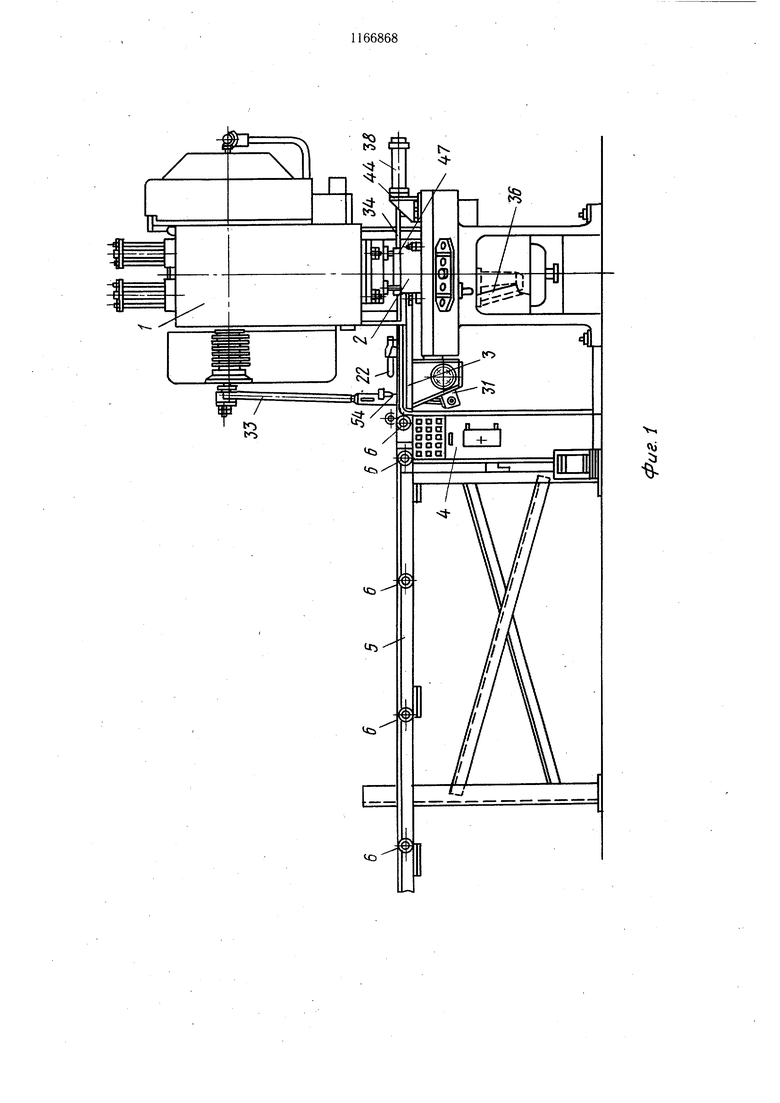

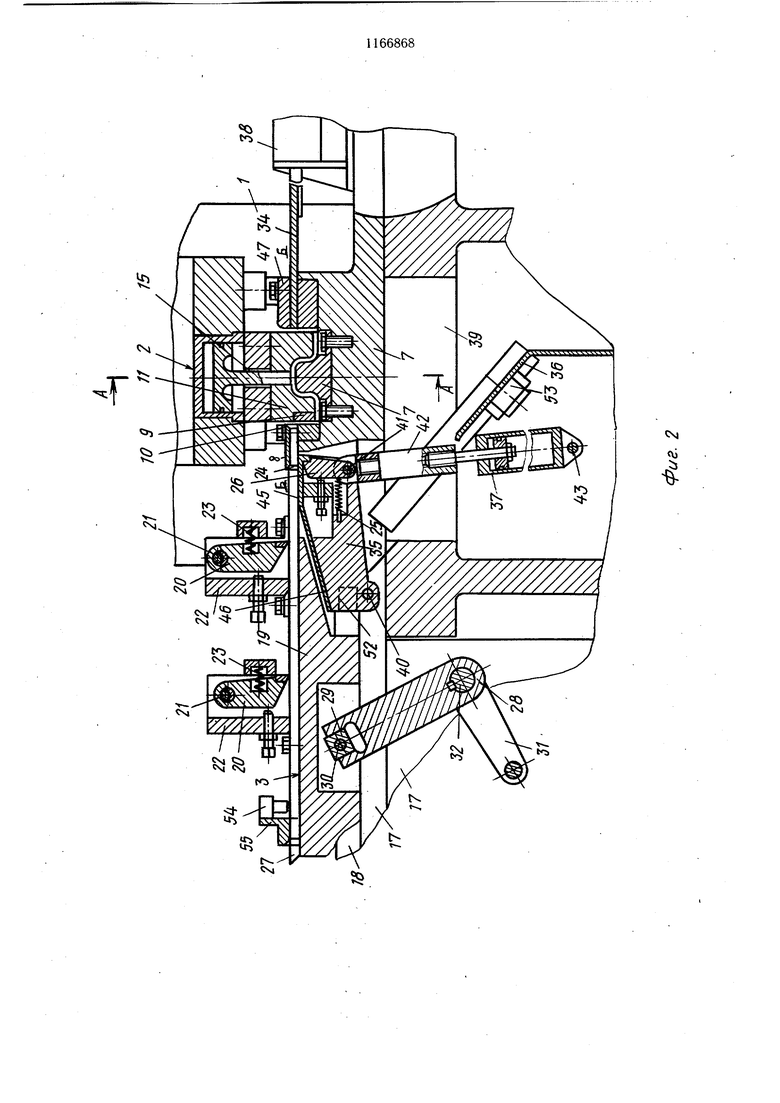

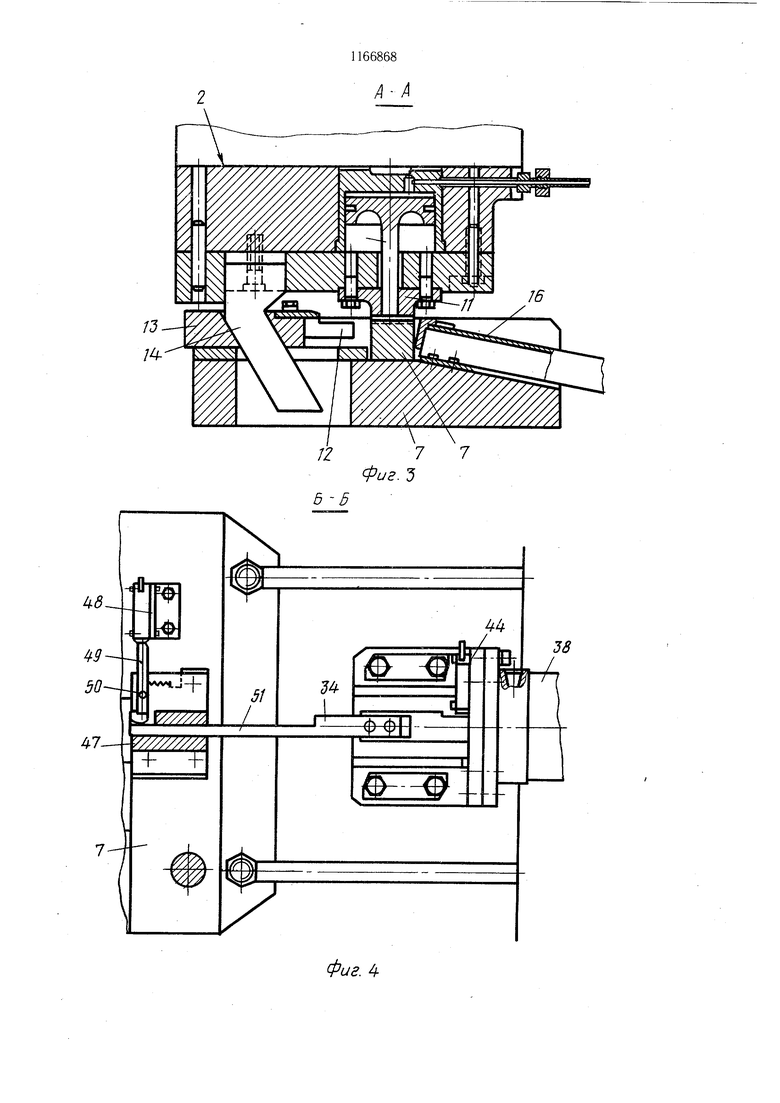

На фиг. 1 изображено устройство для изготовления деталей из длинномерного материала; на фиг. 2 - то же, продольный разрез; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - система управления.

Устройство для изготовления скобообразных деталей содержит пресс. 1, смонтированный в нем, штамп 2, механизм 3 для подачи материала в направляющую штампа 2, средство для удаления немерного остатка материала, систему 4 управления, а также устройство для хранения обрабатываемого материала, которое в случае обработки полосового материала представляет собой разборный стеллаж 5, оснащенный задающими роликами 6, а в случае обработки ленточного материала - разматывающий барабан (не показан).

Штамп 2 содержит закрепленную на столе пресса 1 матрицу 7, жестко связанную с ней направляющую проводку 8 материала, нож 9, расположенный на выходе 10 направляющей проводки 8, гибочный пуансон 11, шибер 12 для удаления детали из матрицы 7. Нож 9 жестко связан с гибочным пуансоном 11 или может быть выполнено заодно с ним, а шибер 12 закреплен на ползушке 13, взаимодействующей с клином 14 и связан с ползуном пресса 1. Для прижима материала в щтамп 2 в процессе резки и гибки предусмотрен пневматический прижим 15, смонтированный в гибочном пуансоне 11.

Перемеп1.ение деталей из матрицы 7 в направлении тары (не показана) производится по лотку 16, прикрепленному к матрице 7. Механизм 3 для подачи материала в штамп 2 содержит закрепленный на столе пресса 1 корпус 17, имеющий направляющие 18, в которых смонтирована подвижная каретка с захватами, взаимодействующими с материалом. Захваты выполнены в виде ножей 20, каждый из которых смонтирован на эксцентриковой оси 21, закрепленной в кронштейне 22, жестко связанном с кареткой 19, и подпружинен пружиной 23. Для фиксации материала при холостом ходе каретки 19 предусмотрен захват, расположенный со стороны входа 24 направляющей проводки 8 материала, выполненный в виде подпружиненного пружиной 25 ножа 26, взаимодействующего с м атериалом 27

Механизм 3 кинематически связан с эксцентриковым валом пресса 1 при помощи кулисы 28, камень 29 которой соединен

ОСЬЮ 30 с кареткой 19, рычага 31, связанного с кулисой 28 осью 32, размещенной в корпусе 17, и тяги 33, подсоединенной к указанному рычагу.

Средство для удаления немерного остатка выполнено в виде шиберного толкателя 34, входящего в направляющую проводку 8 со стороны ее выхода 10 в матрицу 7, рычага 35 для сброса немерного остатка на отводящий лоток 36 и силовых цилиндров 37 и 38, связанных системой 4 управления. При этом рычаг 35 расположен над проемом 39, выполненным в столе пресса 1. Его ось 40 качания закреплена в корпусе 17 механизма 3 для подачи материала 27, а

5 нож 26 для фиксации материала 27 смонтирован на конце рычага 35 при помощи оси 41 и связан с ним пружиной 25.

Силовой цилиндр 37, имеющий телескопический щток 42, щарнирно соединен при помощи оси 41 с рычагом 35 и при помощи оси 43 - со станиной пресса 1. Другой цилиндр 38 своим штоком жестко связан с толкателем 34 и закреплен при помощи кронштейна 44 на матрице 7. При этом шибер 12 для удаления детали расположен в матрице 7 с возможностью перемещения в направлении, перпендикулярном переме,щению толкателя 34. Рычаг 35 для сброса немерного остатка имеет две рабочие поверхности 45 и 46, расположенные под тупым углом одна к другой, одна из которых (45), является опорной при подаче материала 27 в штамп 2, а другая (46) - продолжением лотка 36 при сбросе на него немерного остатка.

Устройство снабжено также направляющей проводкой 47 для толкателя 34, закрепленной на матрице 7, соосной направляющей проводке 8 материала и оппозитно ей расположенной, а также датчиком 48 наличия материала, электрически связанным с системой 4 управления, щуп 49 которого

вмонтирован в направляющей проводке 47 на оси 50. При этом толкатель 34 выполнен ступенчатым, чем исключается взаимодействие его ступени 51 со щупом 49 при перемещении в направлении направляющей прог водки 8 материала 27.

Кроме того, в устройстве предусмотрены связанные с системой 4 управления датчик 52 для контроля крайнего верхнего положения рычага 35, датчик 53 наличия немерного остатка по отводящему лотку 36. При этом

0 отводящий лоток 36 закреплен в станине пресса 1 между рычагом 35 для сброса немерного остатка и связанным с ним силовым цилиндром 37, расположенным под столом пресса.

Система 4 управления оснащена счетчиком ходов (не показан) ползуна пресса 1, электрически связанным с датчиком 54 контроля задней кромки полосового материала, который смонтирован на проводке 55, связанной с кареткой 19. Устройство работает следующим образом. Для задачи материала 27 заданной толщины в инструментальный блок 2 поворотом эксцентриковых осей 21 в нужную сторону производят регулировку положения ножей 20 в вертикальной плоскости. После этого путем регулировки длины телескопического щтока 42 силового цилиндра 37 устанавливают рабочую поверхность 45 рычага 35 в положение, обеспечивающее проход материала 27 через направляющую проводку 8 и взаимодействие ножа 26 с поверхностью материала 27. Штуку полосового материала 27 со стеллажа 5 по роликам 6 задают через проводку 55 в механизм 3 для подачи материала, а затем через направляющую проводку 8 - в щтамп 2 до упора со щупом 49 датчика 48. При этом датчики 48, 52, 53, 54 электрически связанные с системой 4 управления подают в систему разрещающий сигнал на включение пресса 1. При включении пресса 1 ползун соверщает рабочий ход, в процессе которого производится отделение заготовки от материала 27 ножом 9 и ее последующая гибка пуансоном 11 в скобообразную форму, причем в это время за счет кинематической связи механизма 3 для подачи материала 27 с эксцетриковым валом пресса 1 каретка 19 соверщает холостой ход, удаляясь от инструментального блока 2, при котором материал 27 фиксируется от перемещения путём заклинивания в направляющей проводке 8 ножом 26 и проскальзывания ножей 20 и поверхности материала 27. Затем ползун пресса 1 соверщает холостой ход, во время которого происходит перемещение ползушки 13, несущей щибер 12, при помощи клина 14 в направлении скобообразной детали и выталкивание ее на лоток 16, расположенный за пределами матрицы 7 (фиг. 3). После выхода ножа 9 из зоны канала проводки 8, в процессе холостого хода ползуна пресса 1, каретка 19 соверщает рабочий ход в направлении щтампа 2. Причем ножи 20 захватывают материал 27, прижимая его к каретке 19, а нож 26 в это время проскальзывает по поверхности материала, не препятствуя его перемещению в щтамп 2. Происходит подача материала 27 в инструментальный блок 2 на заданный шаг, соответствующий длине развертки скобообразной детали, в конце которого передняя кромка материала 27 взаимодействует со щупом 49 датчика 48, который подает в систему 4 управления разрешающий сигнал на соверщение ползуном пресса 1 очередного рабочего хода, в процессе которого производится отделение следующей заготовки от материала 27, ее гибка в скобообразную форму и удаление из матрицы 7. В случае недохода конца материала 27 до щупа 49 происходит автоматическое отключение пресса 1. После выхода задней кромки материала 27 из зоны действия датчика 54 последний подает сигнал на включение счетчика числа ходов ползуна пресса 1. При этом производится изготовление скобообразных деталей из оставшейся части полосового материала 27, количество которых определяется из условия получения минимального немерного остатка. После соверщения ползуном пресса 1 заданного числа ходов счетчик числа ходов подает сигнал в систему 4 управления на отключение пресса 1 и включение силовых цилиндров 37 и 38. Рычаг 35 для удаления немерного остатка под действием силового цилиндра 37 поворачивается вокруг оси 40 и устанавливается в положение, при котором его рабочая поверхность 46 совмещается с поверхностью лотка 36, а толкатель 34 под действием силового цилиндра 38 своей ступенью 51 входит в направляющую проводку 8 и выталкивает немерный остаток, который скатывается по поверхности 46 наклоненного в это время рычага 35 на лоток 36 и далее в тару. Силовые цилиндры 37 и 38 после этого возвращают рычаг 35 и толкатель 34 в исходное положение, а новый полосовой материал аналогично задается в щтамп 2 и цикл работы повторяется. В случае возникновения затора немерных остатков на лотке 36 датчик 53 подает сигнал на отключение пресса 1. Эффект от использования предлагаемого устройства заключается в повышении производительности процесса изготовления и надежности работы путем удаления немерного остатка материала из рабочей зоны штампа.

N Ъ /I-J

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический комплекс для штамповки деталей из полосы | 1985 |

|

SU1258573A2 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Штамп для рубки листового материала | 1983 |

|

SU1181792A1 |

| Устройство для разделения пруткового материала | 1987 |

|

SU1466876A1 |

| Линия резки труб | 1981 |

|

SU1006101A1 |

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| Устройство для подачи полосового материала в рабочую зону пресса | 1986 |

|

SU1371746A1 |

| Устройство для отбраковки немерных концов к штампу для резки проката | 1985 |

|

SU1311868A1 |

| Автоматический комплекс для штамповки деталей из полосы | 1983 |

|

SU1177012A1 |

| УСТАНОВКА ДЛЯ РЕЗКИ ПРУТКОВ | 1966 |

|

SU223568A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ДЛИННОМЕРНОГО МАТЕРИАЛА, содержащее пресс, штамп, имеюший пуансон и матрицу с направляющей для перемещения материала, смонтированные по одну из сторон штампа механизм фиксации материала и механизм подачи материала в направляющую, имеющий корпус, закрепленный на основании, подающую каретку с захватными органами, приводимую в движение от подвижной части пресса, механизм удаления деталей из рабочей зоны штампа в направлении, перпендикулярном направлению подачи, и систему управления, отличающееся тем, что, с целью повышения производительности процесса изготовления и надежности работы путем удаления немерного остатка материала из рабочей зоны штампа, штамп снабжен механизмом удаления немерного остатка материала, имеющим лоток для перемещения немерного остатка, смонтированный у штампа со стороны подачи материала, рычаг, шарнирно закрепленный одним концом на корпусе и расположенный над лотком, привод поворота рычага, выполненный, в виде силового цилиндра, щарнирно связанного с основанием и со свободным концом рычага, шиберный толкатель, смонтированный у штампа со стороны, противоположной направлению подачи материала с возможностью перемещения по направляющей, и привод перемещения шиберного толS кателя, выполненный в виде дополнительного силового цилиндра, причем механизм фик(Л сации смонтирован на рычаге. 2.Устройство по п. 1, отличающееся тем, что оно снабжено датчиком наличия материала, электрически связанным с системой управления и смонтированным в направляющей. 3.Устройство по п. 1, отличающееся тем, что оно снабжено датчиком наличия немерО) ного остатка материала, электрически связанным с системой управления и привоО5 дом поворота рычага и закрепленным на 00 лотке. 00

A lJ-|J4

51

I

///////,

Т

44

J

r

s

7фиг. 4

| Малов А | |||

| Н | |||

| Технология холодной штамповки | |||

| М.: Машиностроение, 1969, с | |||

| Мерная кружка для жидких тел | 1914 |

|

SU502A1 |

| АВТОМАТ ДЛЯ ПУСКА В ХОД ПОРШНЕВОЙ МАШИНЫ | 1920 |

|

SU299A1 |

| Малов А | |||

| Н | |||

| и Прейс В | |||

| Ф | |||

| Механизация и автоматизация штамповочных работ | |||

| М.: Машгиз, 195.5, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1985-07-15—Публикация

1983-10-06—Подача