Изобретение относится к области металлургии, в частности к непрерывной разливке металлов и сплавов с получением слитка круглого или кольцевого поперечного сечения.

Известно устройство, в котором производится спиральное наращивание слоя металла на торед слитка под охлаждаемой надставкой и слоем расплавленного шлака с помощью вращающегося в кристаллизаторе L-образного разливочного стакана с литниковой щелью по радиусу слитка I.

Недостатком устройства является ограничение производительности из-за затрудненной теплопередачи от надставки « слитку через слой щлака. Кроме того, устройство может работать только при вертикальном движении слитка вниз, что ограничивает выбор компоновки литейной машины с вспомогательными устройствами и с прокатным станом.

Цель изобретения - повышение производительности устройства.

Цель достигается тем, что в устройстве для непрерывного литья слитков кр.углого или кольцевого сечения путем спирального наращивания слоя металла на торец слитка, содержащем укрепленный на станине цилиндрический кристаллизатор и размещенный в нем распределитель расплава с

ЛИТНИКОВЫМ каналом, связанным с металлопроводом, и привод вращения распределителя, распределитель выполнен в виде охлаждаемого диска с винтовой поверхностью рабочего торца, обращенного к слитку, причем литниковый канал соединяет начало и конец витка спирали, отделен от охлаждаемой части распределителя теплоизолирующими вставками и снабжен нагрева10телем.

Кроме этого, для уменьшения толщины намораживаемого слоя и ускорения его охлаждения винтовая рабочая поверхность распределителя выполнена многозаходной

15 с литниковыми каналами по числу заходов.

Для получения многослойного слитка винтовая рабочая поверхность распределителя разделена на концентрические ступени, литниковые каналы .которых связаны с

20 отдельными металлопроводами.

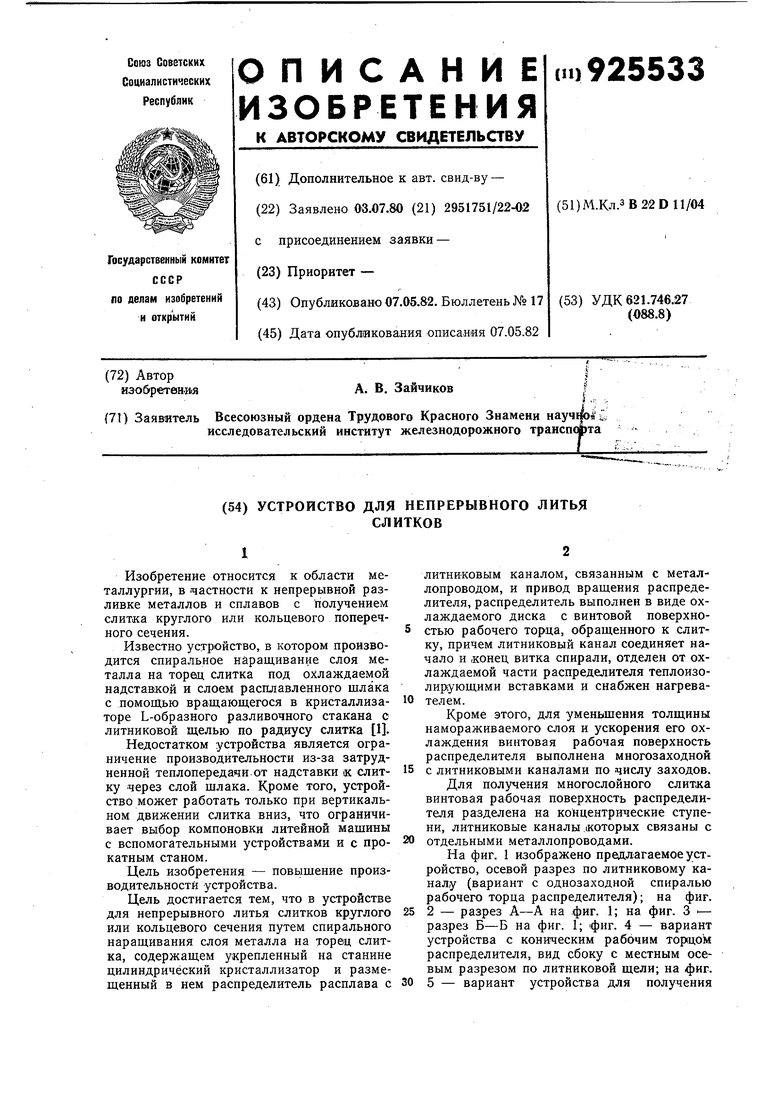

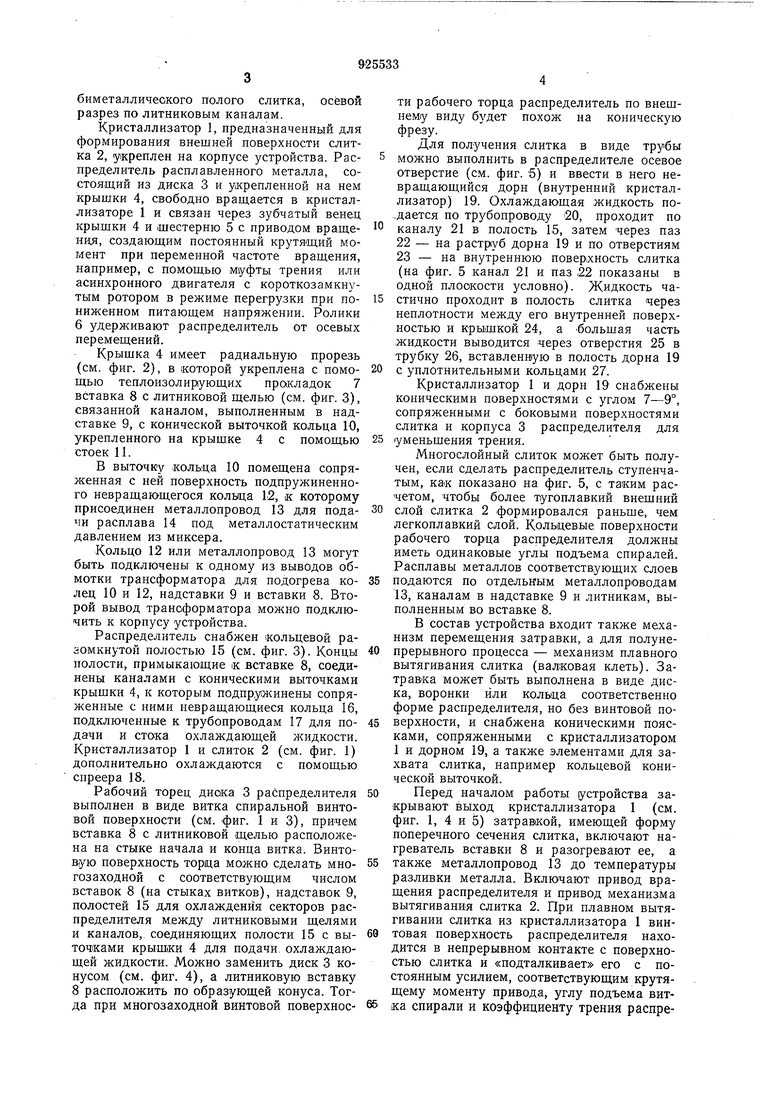

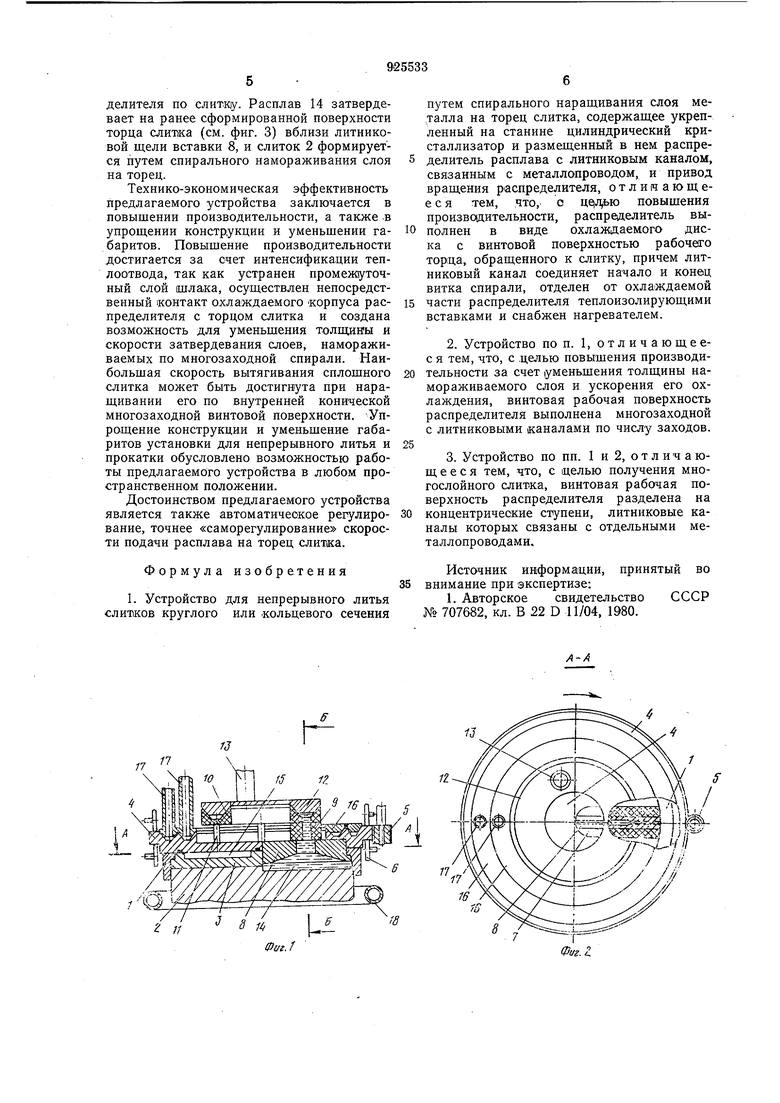

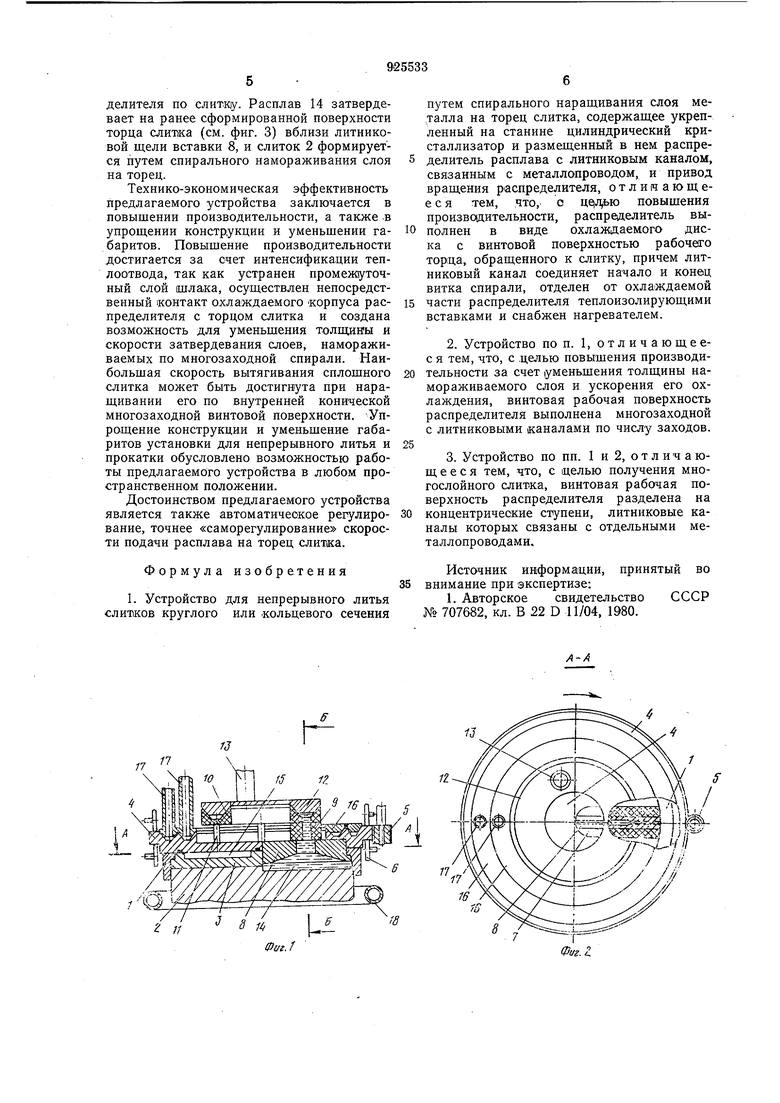

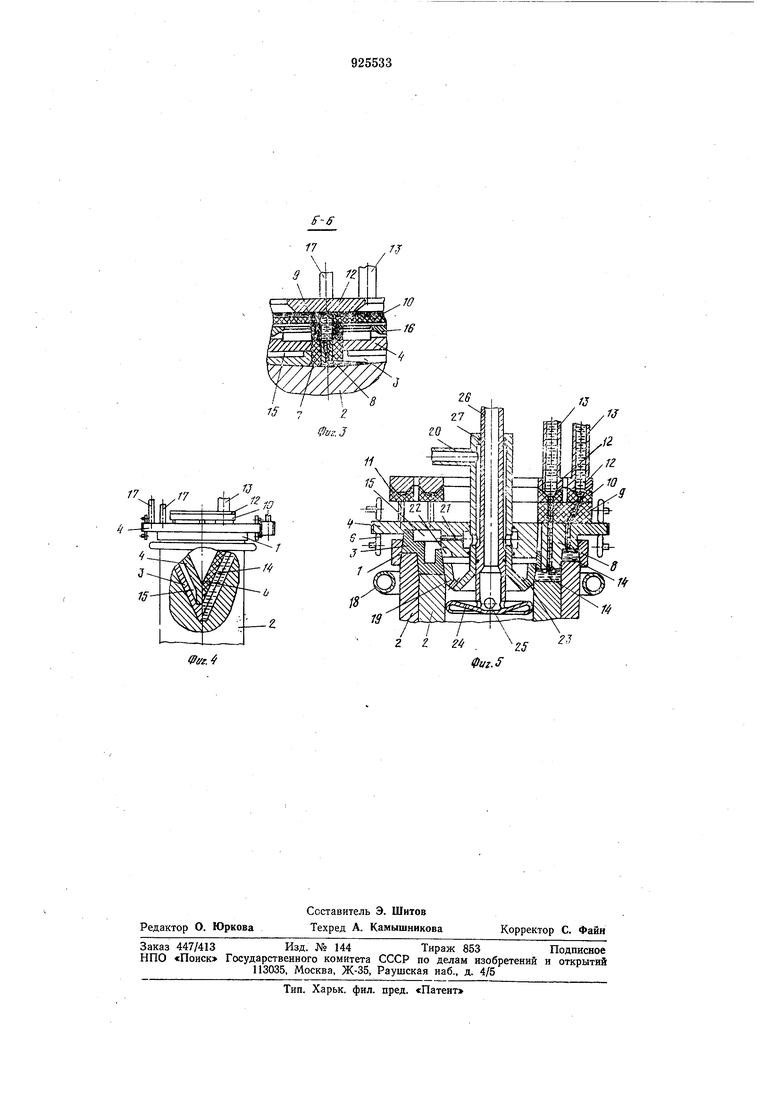

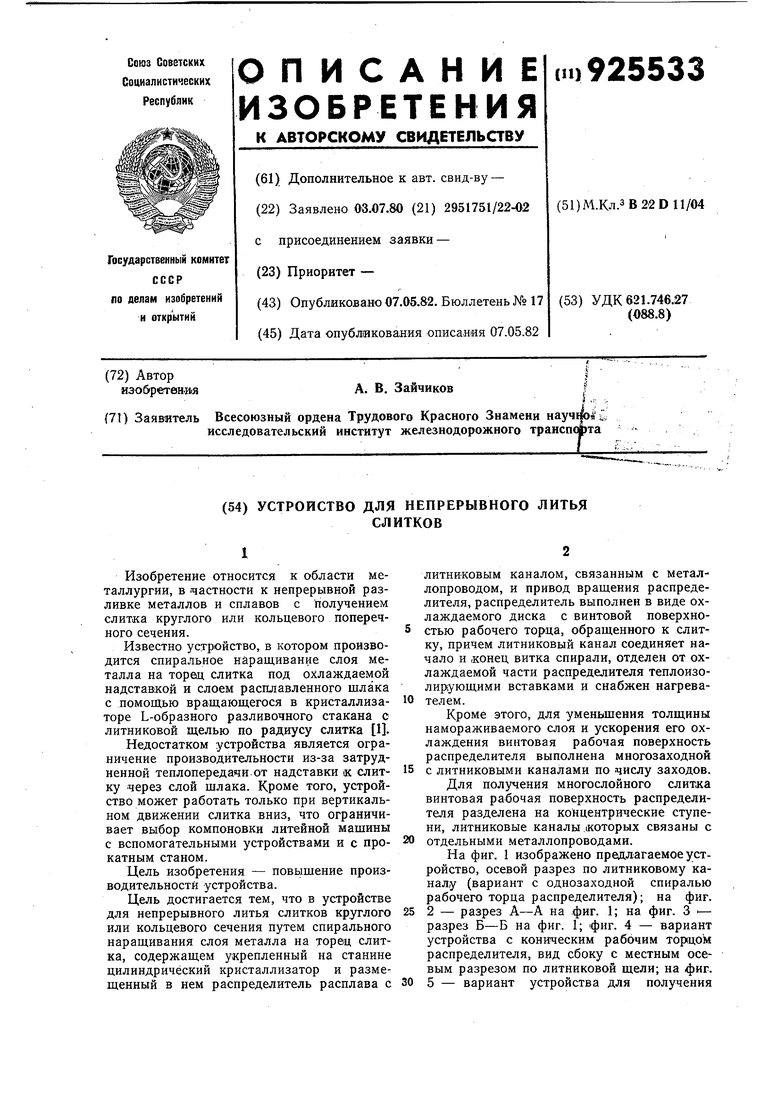

На фиг. 1 изображено предлагаемое устройство, осевой разрез по литниковому каналу (вариант с однозаходной спиралью рабочего торца распределителя); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 -

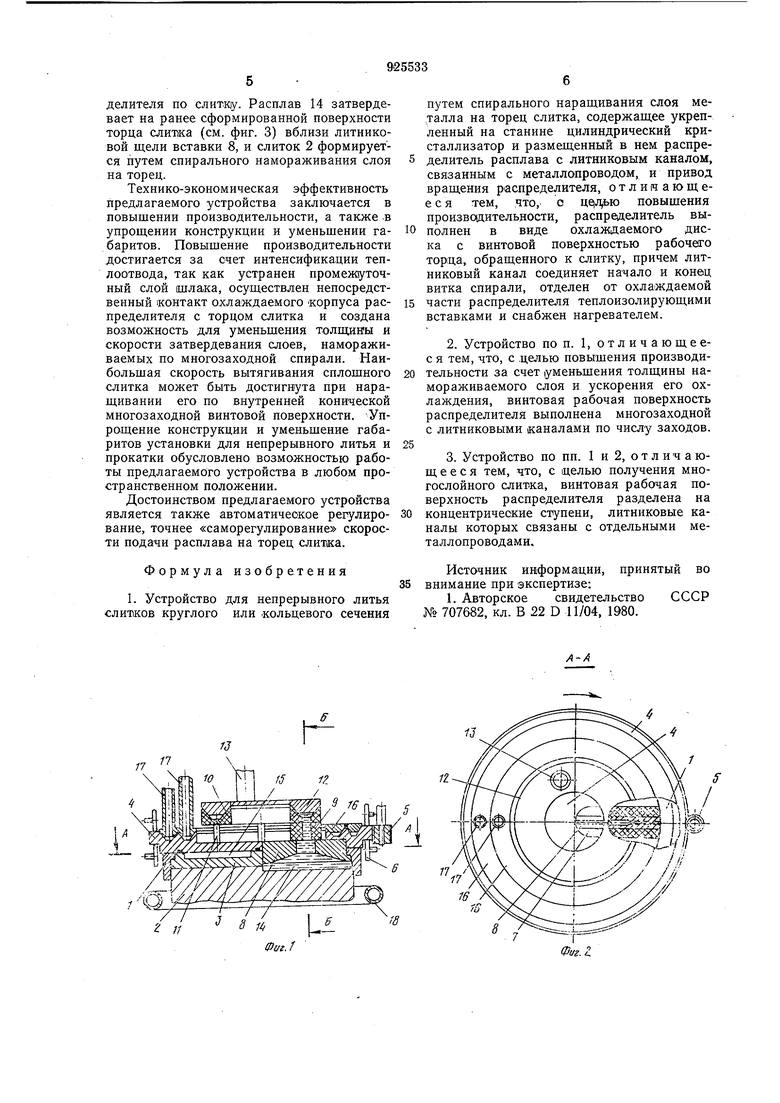

25 разрез Б-Б на фиг. 1; фиг. 4 - вариант устройства с коническим рабочим торцом распределителя, вид сбоку с местным осевым разрезом по литниковой щели; на фиг. 5 - вариант устройства для получения

30

биметаллического полого слитка, осевой разрез по литниковым каналам.

Кристаллизатор 1, предназначенный для формирования внешней поверхности слитка 2, укреплен на корпусе устройства. Распределитель расплавленного металла, состоящий из диска 3 и укрепленной на нем крышки 4, свободно враш,ается в кристаллизаторе 1 и связан через зубчатый венец крышки 4 и шестерню 5 с приводом вращепня, создающим постоянный крутящий момент при переменной частоте вращения, например, с помощью муфты трения или асинхронного двигателя с короткозамкнутым ротором в режиме перегрузки при пониженном питающем напряжении. Ролики 6 удерживают распределитель от осевых перемещений.

Крышка 4 имеет радиальную прорезь (см. фиг. 2), в которой укреплена с помощью теплоизолирующих прокладок 7 вставка 8 с литниковой щелью (см. фиг. 3), связанной каналом, выполненным в надставке 9, с конической выточкой кольца 10, укрепленного на крышке 4 с помощью стоек 11.

В выточку кольца 10 помещена сопряженная с ней поверхность подпружиненного невращающегося колыца 12, к которому присоединен металлопровод 13 для подачи расплава 14 под металлостатическим давлением из миксера.

Кольцо 12 или металлопровод 13 могут быть подключены к одному из выводов обмотки трансформатора для подогрева колец 10 и 12, надставки 9 и вставки 8. Второй вывод трансформатора можно подключить к корпусу устройства.

Распределитель снабжен кольцевой разомкнутой полостью 15 (см. фиг. 3). Концы полости, примыкающие к вставке 8, соединены каналами с коническими выточками крышки 4, к которым подпружинены сопряженные с ними невращающиеся кольца 16, подключенные к трубопроводам 17 для подачи и стока охлаждающей лсидкости. Кристаллизатор 1 и слиток 2 (см. фиг. 1) дополнительно охлаждаются с помощью спреера 18.

Рабочий торец диска 3 распределителя выполнен в виде витка спиральной винтовой поверхности (см. фиг. 1 и 3), причем вставка 8 с литниковой щелью расположена на стыке начала и конца витка. Винтовую поверхность торца можно сделать многозаходной с соответствующим числом вставок 8 (на стыках витков), надставок 9, полостей 15 для охлаждения секторов распределителя между литниковыми щелями и каналов, соединяющих полости 15с выточками крышки 4 для подачи охлаждающей жидкости. Можно заменить диск 3 конусом (см. фиг. 4), а литниковую вставку 8 расположить по образующей конуса. Тогда при многозаходной винтовой поверхности рабочего торца распределитель по внещнему виду будет похож на коническую фрезу.

Для получения слитка в виде трубы можно выполнить в распределителе осевое отверстие (см. фиг. 5) и ввести в него невращающийся дорн (внутренний кристаллизатор) 19. Охлаждающая жидкость по.дается по трубопроводу 20, проходит по каналу 21 в полость 15, затем через паз

22- на раструб дорна 19 и по отверстиям

23- на внутреннюю поверхность слитка (на фиг. 5 канал 21 и паз 22 показаны в одной плоскости условно). Жидкость частично проходит в полость слитка через неплотности между его внутренней поверхностью и крышкой 24, а большая часть жидкости выводится через отверстия 25 в трубку 26, вставленную в полость дорна 19 с уплотнительными кольцами 27.

Кристаллизатор 1 и дорн 19 снабжены коническими поверхностями с углом 7-9°, сопряженными с боковыми поверхностями слитка и корпуса 3 распределителя для уменьщения трения.

Многослойный слиток может быть получен, если сделать распределитель ступенчатым, как показано на фиг. 5, с таким расчетом, чтобы более т угоплавкий внешний слой слитка 2 формировался раньше, чем легкоплавкий слой. Кольцевые поверхности рабочего торца распределителя должны иметь одинаковые углы подъема спиралей. Расплавы металлов соответствующих слоев подаются по отдельным металлопроводам 13, каналам в надставке 9 и литникам, выполненным во вставке 8.

В состав устройства входит также механизм перемещения затравки, а для полунепрерывного процесса - механизм плавного вытягивания слитка (валковая клеть). Затравка может быть выполнена в виде диска, воронки или кольца соответственно форме распределителя, но без винтовой поверхности, и снабжена коническими поясками, сопряженными с кристаллизатором 1 и дорном 19, а также элементами для захвата слитка, например кольцевой конической выточкой.

Перед началом работы устройства закрывают выход кристаллизатора 1 (см. фиг. 1, 4 и 5) затравкой, имеющей форму поперечного сечения слитка, включают нагреватель вставки 8 и разогревают ее, а также металлопровод 13 до температуры разливки металла. Включают привод вращения распределителя и привод механизма вытягивания слитка 2. При плавном вытягивании слитка из кристаллизатора 1 винтовая поверхность распределителя находится в непрерывном контакте с поверхностью слитка и «подталкивает его с постоянным усилием, соответствующим крутящему моменту привода, углу подъема витка спирали и коэффициенту трения распределителя по слитюу. Расплав 14 затвердевает на рапее сформированной поверхности торца слирка (см. фиг. 3) вблизи литниковой щели вставки 8, и слиток 2 формируется путем спирального намораживания слоя на торец. Технико-экономическая эффективность предлагаемого устройства заключается в повышении производительности, а также -в упрощении конструкции и уменьшении габаритов. Повышение производительности достигается за счет интенсификации теплоотвода, так как устранен промежуточный слой шлака, осуществлен непосредственный контакт охлаждаемого -корпуса распределителя с торцом слитка и создана возможность для уменьшения толпщн ы и скорости затвердевания слоев, намораживаемых по многозаходной спирали. Наибольшая скорость вытягивания сплошного слитка может быть достигнута при наращивании его по внутренней конической многозаходной винтовой поверхности. Упрощение конструкции и уменьшение габаритов установки для непрерывного литья и прокатки обусловлено возможностью работы предлагаемого устройства в любом пространственном положении. Достоинством предлагаемого устройства является также автоматическое регулирование, точнее «саморегулирование скорости подачи расплава на торец слитжа. Формула изобретения 1. Устройство для непрерывного литья слитков круглого или кольцевого сечения путем спирального наращивания слоя металла на торец слитка, содержащее укрепленный на станине цилиндрический кристаллизатор и размещенный в нем распределитель расплава с литниковым каналом, связанным с металлопроводом, и привод вращения распределителя, отличающееся тем, что, о повышения производительности, распределитель выполнен в виде охлаждаемого диска с винтовой поверхностью рабочего торца, обращенного к слитку, причем литниковый канал соединяет начало и конец витка спирали, отделен от охлаждаемой части распределителя теплоизолирующими вставками и снабжен нагревателем. 2.Устройство по п. 1, отличающеес я тем, что, с .целью повышения производительности за счет уменьшения толщины намораживаемого слоя и ускорения его охлаждения, винтовая рабочая поверхность распределителя выполнена многозаходной с литниковыми каналами по числу заходов. 3.Устройство по пп. 1 и 2, отличающееся тем, что, с щелью получения многослойного слитка, винтовая рабочая поверхность распределителя разделена на концентрические ступени, литниковые каналы которых связаны с отдельными металлопроводами. Источник информации, принятый во внимание при экспертизе: 1. Авторское свидетельство СССР 707682, кл. В 22 D 11/04, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков | 1978 |

|

SU753527A1 |

| Устройство для непрерывного или полунепрерывного литья металлических заготовок | 1989 |

|

SU1836182A3 |

| МЕХАНИЗМ ДЛЯ ВЫТЯГИВАНИЯ СЛИТКОВ КРУГЛОГО СЕЧЕНИЯ С ОДНОВРЕМЕННЫМ ВРАЩЕНИЕМ ИХ ВОКРУГ ПРОДОЛЬНОЙ ОСИ В МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ | 2006 |

|

RU2323800C2 |

| Устройство для непрерывного горизонтального литья стали | 1983 |

|

SU1119769A1 |

| Устройство для непрерывной разливки металлов и сплавов | 1986 |

|

SU1400767A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2043836C1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1993 |

|

RU2074787C1 |

| Форма для литья заготовок под регулируемым давлением | 1980 |

|

SU900966A1 |

| Форма для литья заготовок под регулируемым давлением | 1976 |

|

SU577090A1 |

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ | 1997 |

|

RU2162767C2 |

9yz.}

Фиг.

Авторы

Даты

1982-05-07—Публикация

1980-07-03—Подача